印刷ソリューションに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

抜き取り検査から全数検査への移行とは?課題と対策・製品を解説

目的・課題で絞り込む

後加工・製本工程(ポストプレス)

カテゴリで絞り込む

クロスメディア |

パッケージング |

プリプレス |

プリメディア |

ラベル |

印刷 |

紙工 |

製本 |

その他印刷ソリューション |

後加工・製本工程(ポストプレス)における抜き取り検査から全数検査への移行とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

『DUO4』は、1PCで60カメラ一括制御・1分10,000回の画像処理を実現する

乱丁検査装置です。

シンプルな構成ながら、マルチスレッド処理により複数カメラの同時処理を

平均15msで実行可能。

登録操作でも20カメラを10秒以内で同時処理を完了します。

【特長】

■新しい集中管理システム

■カメラのフルカラー/高解像度化

■AI機能搭載の画像処理

■ユーザーインターフェース刷新

■圧倒的処理能力

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

乱丁検査装置『DUO4』

『HY-CHECKER』は、ローラー挟み込み方式で紙加工製品の不良品を検査する

高精度厚み検査装置です。

独自開発アルゴリズムを搭載したソフトウェアを採用することにより、

高速・高精度での検査を実現。

不良品はノンストップで不良品ボックスに排出。

加工後に誤って不良品が混入することを防ぎます。

商社・販売店様からのお問い合わせもお待ちしております。

【特長】

■高速、高精度検査による不良品検知

■不良品をノンストップで排出

■現物基準で簡単・正確な調整方式

■誤検知に強い検査方式

■既存加工ラインへの組み込みが可能

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

高速・高精度で不良品を検知!厚み検査装置

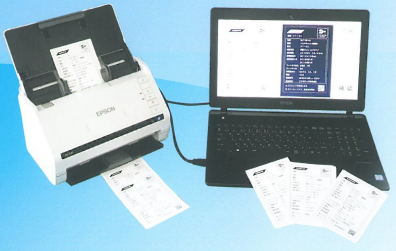

『ラベル印刷自動判定ソフト』は、PC、判定ソフト、スキャナー、

ラベルプリンタのみのシンプルな機器構成の画像自動検査システムです。

周囲の外光、明るさに影響を受けにくい画像検査方式で、

ラベルプリンタのレイアウトファイルとスキャン画像の比較で判定。

ロゴ、文字、カケ、ゴミ付着、カスレ等々の目視検査を自動検査化します。

【特長】

■カメラ、画像認識装置を必要としないスキャナー画像検査システム

■検査結果のNG箇所を詳細画面表示、ログ保存機能搭載

■判定基準の強弱設定を簡単に変更可能

■製造番号など記載内容の変更時もCSVファイル読込で対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

画像自動検査システム『ラベル印刷自動判定ソフト』

お探しの製品は見つかりませんでした。

1 / 1

後加工・製本工程(ポストプレス)における抜き取り検査から全数検査への移行

後加工・製本工程(ポストプレス)における抜き取り検査から全数検査への移行とは?

印刷物の品質を最終的に保証するため、後加工・製本工程における検査方法を、一部のみを検査する抜き取り検査から、全ての製品を検査する全数検査へと切り替えることです。これにより、不良品の流出リスクを大幅に低減し、顧客満足度向上とブランドイメージの維持・向上を目指します。

課題

検査工数の増大とコストアップ

全数検査への移行は、検査対象となる製品数が増加するため、それに伴い検査に要する時間と人員が増加し、製造コストの上昇を招きます。

検査員の負担増加とヒューマンエラーのリスク

大量の製品を継続的に検査することで、検査員の集中力が低下し、見落としや誤判定といったヒューマンエラーが発生する可能性が高まります。

検査スピードの低下と生産性の阻害

全数検査は抜き取り検査に比べて時間がかかるため、生産ライン全体のスピードが低下し、納期遅延のリスクや生産性の低下につながる可能性があります。

不良品の早期発見・是正の難しさ

全数検査を導入しても、検査基準が不明確であったり、検査結果のフィードバックが遅れたりすると、不良の原因究明や工程改善に繋がりにくくなります。

対策

自動検査システムの導入

画像認識技術などを活用した自動検査システムを導入することで、人手に頼る検査を減らし、検査スピードと精度を向上させます。

検査基準の明確化と標準化

誰が検査しても同じ結果が得られるよう、具体的な検査基準を定め、マニュアル化することで、検査員のばらつきをなくし、一貫した品質を確保します。

生産ラインとの連携強化

検査結果をリアルタイムで生産ラインにフィードバックする仕組みを構築し、不良発生時に即座に工程を停止・修正できる体制を整えます。

データ分析による継続的改善

検査データを蓄積・分析し、不良発生傾向や原因を特定することで、工程自体の改善や検査方法の見直しを継続的に行います。

対策に役立つ製品例

画像認識検査装置

カメラで製品の外観を撮影し、事前に設定された基準と比較することで、傷、汚れ、印刷ズレなどを自動で検出します。人による目視検査の負担を大幅に軽減し、検査スピードと精度を向上させます。

品質管理統合ソフトウェア

検査データを一元管理し、リアルタイムで集計・分析する機能を提供します。不良発生時の原因究明や工程改善の迅速化を支援し、品質管理全体の効率を高めます。

自動搬送・仕分けシステム

検査後の製品を自動で搬送し、良品と不良品を仕分けることで、検査工程全体の自動化を促進します。これにより、検査員の作業負荷を軽減し、生産性を向上させます。

AI搭載検査支援ツール

過去の検査データから学習したAIが、微妙な不良や見落としがちな箇所を検出し、検査員を支援します。ヒューマンエラーのリスクを低減し、より高度な品質保証を実現します。