パワーデバイス・モジュールに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

配線接合部の信頼性とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パワーデバイス向け技術 |

パワーモジュール化技術 |

組立・パッケージングにおける配線接合部の信頼性とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

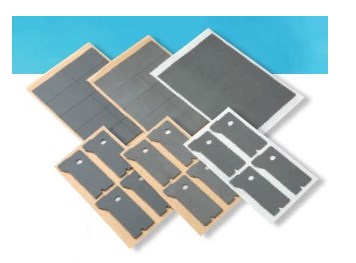

『エフコTMシート』は、アクリル系ゴムやTPE(熱可塑性エラストマー)などを

使用した高性能放熱シートです。

低分子量シロキサンが発生しませんので、接点不良などの障害を起こしません。

全ての製品はRoHS規制に適合しており、ハロゲン、鉛、フロン類などの

有害物質を含有しておりません。

【特長】

■シロキサンフリー

■環境対応

■低VOC(揮発性有機ガス)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

シロキサンフリーの放熱シート『エフコTMシート』

お探しの製品は見つかりませんでした。

1 / 1

組立・パッケージングにおける配線接合部の信頼性

組立・パッケージングにおける配線接合部の信頼性とは?

パワーデバイス・モジュールにおいて、半導体チップと外部端子を電気的に接続する配線接合部は、デバイスの性能、寿命、そして安全性を左右する極めて重要な要素です。この接合部の信頼性は、過酷な動作環境下での電気的・機械的ストレスに耐え、長期間安定した性能を維持できる能力を指します。信頼性の確保は、製品の品質保証と顧客満足度向上に不可欠です。

課題

熱疲労による断線・剥離

パワーデバイスは動作中に大きな発熱を伴います。この温度サイクルが繰り返されることで、配線接合部に熱応力が発生し、疲労が進んで断線やチップからの剥離を引き起こす可能性があります。

機械的ストレスによる損傷

実装時の衝撃、振動、あるいは外部からの物理的な圧力などにより、細い配線接合部が変形したり、破損したりするリスクがあります。特に高密度実装では、このリスクが増大します。

異物混入・汚染による接触不良

組立工程やパッケージング工程で微細な異物が接合部に付着したり、汚染されたりすると、電気抵抗が増加したり、接触不良を引き起こしたりして、デバイスの性能低下や故障の原因となります。

材料間の不適合・劣化

使用される配線材料、チップ材料、パッケージ材料の熱膨張係数の違いや化学的な反応により、接合部に界面応力が発生したり、経年劣化が進み、信頼性が低下する場合があります。

対策

高信頼性接合材料の選定

熱伝導性、機械的強度、耐熱性に優れた特殊な金属ワイヤーやペーストを選定し、材料間の適合性を考慮することで、熱応力や機械的ストレスへの耐性を向上させます。

最適化された接合プロセス制御

超音波、熱、圧力などの接合条件を精密に制御し、接合強度と均一性を最大化します。また、工程内での異物混入を防ぐためのクリーン環境管理を徹底します。

構造設計による応力緩和

配線形状の最適化や、応力緩和構造の導入により、熱サイクルや機械的ストレスによる接合部への負荷を低減します。これにより、疲労寿命を延ばします。

高度な検査・評価技術の適用

X線検査、超音波検査、引張試験、熱サイクル試験などを組み合わせ、接合部の品質を多角的に評価します。これにより、潜在的な欠陥を早期に発見し、信頼性を確保します。

対策に役立つ製品例

高強度接合ワイヤー

従来の材料よりも高い引張強度と優れた耐熱性を持ち、熱サイクルや機械的ストレス下でも断線や剥離を起こしにくい特性を持つため、信頼性の高い接合を実現します。

特殊接合ペースト

優れた密着性と耐熱性を持ち、材料間の熱膨張係数の違いによる応力を緩和する特性を持つため、長期的な信頼性を確保した接合が可能です。

精密接合装置

接合パラメータをナノレベルで制御し、均一で強固な接合を可能にします。また、高度な異物検知機能を備え、クリーンな接合環境を提供します。

非破壊検査システム

接合部の内部構造や欠陥を損傷なく高精度に画像化し、微細な異物混入や界面剥離などを早期に検出することで、製品の信頼性を保証します。