微細加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

超精密仕上げの実現とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

研削・研磨加工における超精密仕上げの実現とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

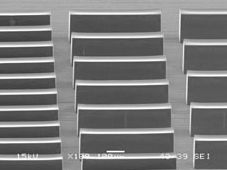

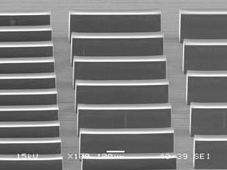

精密電鋳技術は、MEMS(Micro Electro Mechanical Systems)の構成要素となる微小機構部品を製作する手法のひとつです。写真製版(フォトリソグラフィ)技術によって作られた微細なパターンに、高性能なめっき皮膜を精度良く形成します。

当社の精密電鋳技術は、エッチング手法などとは違い、高アスペクト比の微細パターンを忠実にネガティブ形状で転写し、所定の膜厚を高速で欠陥無く作製することが可能です。

L/S=50/50~200/600μmのトレンチとホールのTEGパターンで、4"Waferサイズまで試作可能です。

【主な特徴】

■200μm以上の厚膜を作製可能

■高硬度なニッケル皮膜を実現(>600Hv)

■低電着応力で残留応力が少ない電鋳皮膜

■ボイドなどの欠陥がない緻密な電鋳皮膜

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

E-mail: ogic@ogic.ne.jp

電話番号:096-352-4450

200μm以上の厚膜を作製可能!オジックテクノロジーズの精密電鋳

精密電鋳技術は、MEMS(Micro Electro Mechanical Systems)の構成要素となる微小機構部品を製作する手法のひとつです。写真製版(フォトリソグラフィ)技術によって作られた微細なパターンに、高性能なめっき皮膜を精度良く形成します。

当社の精密電鋳技術は、エッチング手法などとは違い、高アスペクト比の微細パターンを忠実にネガティブ形状で転写し、所定の膜厚を高速で欠陥無く作製することが可能です。

L/S=50/50~200/600μmのトレンチとホールのTEGパターンで、4"Waferサイズまで試作可能です。

【主な特徴】

■200μm以上の厚膜を作製可能

■高硬度なニッケル皮膜を実現(>600Hv)

■低電着応力で残留応力が少ない電鋳皮膜

■ボイドなどの欠陥がない緻密な電鋳皮膜

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

E-mail: ogic@ogic.ne.jp

電話番号:096-352-4450

試作から量産までを高度MEMS技術がサポート「精密電鋳」

お探しの製品は見つかりませんでした。

1 / 1

研削・研磨加工における超精密仕上げの実現

研削・研磨加工における超精密仕上げの実現とは?

微細加工業界において、ナノメートルオーダーの平坦性や表面粗さを実現する研削・研磨技術のこと。半導体デバイス、光学レンズ、医療機器など、高精度が要求される製品の性能を決定づける重要なプロセスである。

課題

微細な加工痕の残存

従来の研削・研磨では、加工対象物の表面に微細な傷や凹凸が残り、要求される超平坦性を達成できない場合がある。

加工歪みの発生

過度な研削力や熱により、加工対象物の内部に歪みが生じ、寸法精度や材料特性に悪影響を及ぼす可能性がある。

均一な表面品質の維持

加工面積が広がるにつれて、表面の平坦性や粗さにばらつきが生じやすく、一貫した超精密仕上げが困難になる。

異物混入のリスク

加工中に発生する微細なパーティクルが加工面に付着し、製品の歩留まり低下や信頼性問題を引き起こす懸念がある。

対策

低ダメージ加工技術の導入

化学的・機械的な影響を最小限に抑える研磨液や、非接触型の加工方法を採用し、微細な加工痕の発生を抑制する。

精密なプロセス制御

加工圧力、温度、時間などを高精度に管理し、加工歪みの発生を抑制するとともに、安定した品質を実現する。

高度な計測・フィードバックシステム

リアルタイムで表面状態を計測し、その結果を加工プロセスにフィードバックすることで、均一な表面品質を維持する。

クリーン環境の徹底

超清浄な加工環境を維持し、異物混入のリスクを低減することで、信頼性の高い超精密仕上げを実現する。

対策に役立つ製品例

高機能研磨材

微細な粒子径と均一な形状を持つ研磨材は、低ダメージで効率的に表面を平滑化し、超精密仕上げを可能にする。

精密研磨装置

高度な制御システムとクリーン設計を備えた装置は、加工パラメータの最適化と異物混入防止により、安定した超精密仕上げを実現する。

特殊研磨液

化学的な効果と物理的な効果を組み合わせた研磨液は、加工対象物へのダメージを最小限に抑えつつ、高い平坦性と低粗さを実現する。

インライン計測システム

加工中に表面状態をリアルタイムでモニタリングし、フィードバック制御を行うことで、均一で高品質な超精密仕上げを保証する。