微細加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

形状精度・寸法精度の向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

研削・研磨加工における形状精度・寸法精度の向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

フォトファブリケーションを中心的技術として、

マイクロエレクトロニクス製品や光学製品をはじめとする様々な分野での

試作・開発に貢献するフォトプレシジョン社

『サンドブラスト加工』のご案内です。

ガラス・シリコン・石英など比較的硬い基板上に、

空気圧で砂をたたきつけることにより、基板表面を削って

溝や穴などを作成する技法

■□■特徴■□■

■基板表面にサンドブラスト用ドライフィルムレジストで

パターンを作り、それをマスクすることで目的とする形の

溝加工を施すことができる

■加工面が砂地になる

■時間を調節することで深さの制御が可能

■その他詳細については、カタログダウンロード

もしくはお問い合わせ下さい。

サンドブラスト加工

『エレクトロフォーミング』とは、電解めっきによりNiめっき層を析出させて、金属製品を高精度成形する技術です。

フォトレジストに被さるように製品を析出させる「オーバーハングタイプ」、

厚み方向が直線的な形状の「ストレートタイプ」、複数の層から構成される

「積層タイプ」の3種類の断面形状から選択可能。

エッチングでは困難なミクロンレベルの超微細加工が可能で、電子部品、

精密機器部品、自動車部品、半導体分野へ広く応用されています。

【特長】

■エッチングでは困難なミクロンレベルの超微細加工が可能

■金型不要でイニシャル費を削減、3次元断面形状の成型が可能

■電子部品、精密機器部品、自動車部品、半導体分野へ広く応用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

エレクトロフォーミング(電鋳)技術

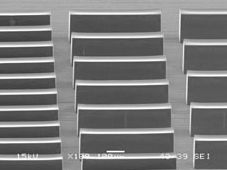

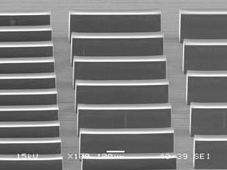

精密電鋳技術は、MEMS(Micro Electro Mechanical Systems)の構成要素となる微小機構部品を製作する手法のひとつです。写真製版(フォトリソグラフィ)技術によって作られた微細なパターンに、高性能なめっき皮膜を精度良く形成します。

当社の精密電鋳技術は、エッチング手法などとは違い、高アスペクト比の微細パターンを忠実にネガティブ形状で転写し、所定の膜厚を高速で欠陥無く作製することが可能です。

L/S=50/50~200/600μmのトレンチとホールのTEGパターンで、4"Waferサイズまで試作可能です。

【主な特徴】

■200μm以上の厚膜を作製可能

■高硬度なニッケル皮膜を実現(>600Hv)

■低電着応力で残留応力が少ない電鋳皮膜

■ボイドなどの欠陥がない緻密な電鋳皮膜

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

E-mail: ogic@ogic.ne.jp

電話番号:096-352-4450

200μm以上の厚膜を作製可能!オジックテクノロジーズの精密電鋳

精密電鋳技術は、MEMS(Micro Electro Mechanical Systems)の構成要素となる微小機構部品を製作する手法のひとつです。写真製版(フォトリソグラフィ)技術によって作られた微細なパターンに、高性能なめっき皮膜を精度良く形成します。

当社の精密電鋳技術は、エッチング手法などとは違い、高アスペクト比の微細パターンを忠実にネガティブ形状で転写し、所定の膜厚を高速で欠陥無く作製することが可能です。

L/S=50/50~200/600μmのトレンチとホールのTEGパターンで、4"Waferサイズまで試作可能です。

【主な特徴】

■200μm以上の厚膜を作製可能

■高硬度なニッケル皮膜を実現(>600Hv)

■低電着応力で残留応力が少ない電鋳皮膜

■ボイドなどの欠陥がない緻密な電鋳皮膜

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

E-mail: ogic@ogic.ne.jp

電話番号:096-352-4450

試作から量産までを高度MEMS技術がサポート「精密電鋳」

当社が取り扱う『精密加工ピン、極細真直加工品』をご紹介します。

微細な先端も独自のバレル加工ノウハウによって滑らかな端面を実現し、

テーパ先端最小径7μmに留まらない安定した曲げ加工が可能。

材質は、銅、リン青銅、ベリリウム銅、ステンレス、白金系(Pt-Ir)、

ピアノ線、タングステン、ハイス鋼、超硬など各種金属��で実績があります。

【特長】

■端部加工技術を結集し、ユーザーの理想とする"カタチ"を実現

■微細な先端も独自のバレル加工ノウハウによって滑らかな端面を実現

■テーパ先端最小径7μmに留まらない安定した曲げ加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

精密加工ピン、極細真直加工品

コーティング技術でお困りでしたら、ぜひご相談ください。

こんなお悩みありませんか?

ー ー ー TOPPANインフォメディアなら解決できます! ー ー ー

【コーティング技術(塗布技術)】

・塗料が均一に塗れない

・薄くコーティングしたい

・性能が安定しない

・小ロットで対応して欲しい

・クリーン環境で製造して欲しい

・塗膜の品質評価も実施して欲しい

⇩

当社は最先端のエレクトロニクス製品のプロセスに必要不可欠な高性能精密研磨フィルムを長年製造してきた実績があり、高いコーティング技術を保有しております!

※当社HPに製造受託事例が記載されておりますので、ぜひご覧ください。

製造受託サービス「コーテ��ィング技術(塗布技術)」

お探しの製品は見つかりませんでした。

1 / 1

研削・研磨加工における形状精度・寸法精度の向上

研削・研磨加工における形状精度・寸法精度の向上とは?

微細加工業界において、製品の性能や信頼性を左右する重要な工程である研削・研磨加工。その形状精度や寸法精度を極限まで高めることは、最先端技術の実現に不可欠です。本稿では、この精度向上における課題と、それを克服するための具体的な対策、そしてそれを支援する商材について解説します。

課題

微細な加工誤差の蓄積

加工中に発生する微細な振動や温度変化、砥粒の摩耗などが積み重なり、最終的な形状や寸法に誤差を生じさせる。

材料特性への対応の難しさ

硬脆材料や異種材料など、加工が困難な材料に対して、均一かつ高精度な加工を実現することが難しい。

加工条件の最適化の複雑さ

材料、工具、加工方法など多くの要因が絡み合い、最適な加工条件を見つけ出すための試行錯誤に時間とコストがかかる。

熟練技術者への依存

高度な加工技術が熟練者の経験や勘に依存しており、技術の継承や安定した品質の確保が課題となっている。

対策

高精度な加工装置の導入

高剛性構造、精密な駆動系、温度管理機能を備えた最新の研削・研磨装置を導入し、外乱要因を抑制する。

先進的な加工技術の活用

超音波アシスト研削や電解加工など、材料特性に合わせた新しい加工技術を導入し、加工効率と精度を両立させる。

シミュレーションとAIによる最適化

加工プロセスをシミュレーションし、AIを用いて最適な加工条件を導き出すことで、試行錯誤を削減し、効率的に高精度を実現する。

自動化とデータ活用

加工プロセスを自動化し、リアルタイムで取得したデータを分析・活用することで、品質の安定化と技術の標準化を図る。

対策に役立つ製品例

精密制御型研削盤

微細な振動を抑制し、高精度な位置決めと安定した加工を実現する制御システムを備えた研削盤。

特殊砥粒加工ツール

対象材料の特性に合わせて最適化された砥粒組成や形状を持つ加工ツールで、効率的かつ高精度な除去を可能にする。

加工プロセス最適化ソフトウェア

材料物性、加工条件、工具情報を入力することで、最適な加工パスやパラメータを提案するシミュレーション・最適化ソフトウェア。

インライン計測・フィードバックシステム

加工中にワークの寸法や形状をリアルタイムで計測し、加工条件を自動で調整することで、常に目標精度を維持するシステム。