微細加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

加工精度の向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

超音波加工における加工精度の向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

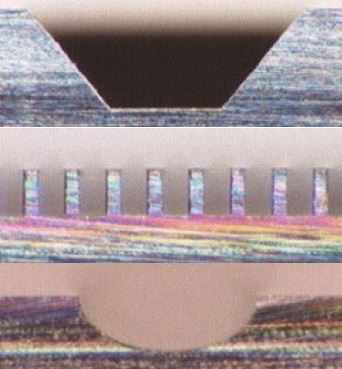

MEMSにおける3次元微細加工において、アルミナ等の超微粒子を吹き付ける事により、微細な切削加工を行うことが出来ます。ガラス基板やSi基板に専用のドライフィルムレジストにて微細なパターンを形成し、サンドブラストにて溝形成や穴加工を行います。また3次元測定機での計測・評価も可能です。一枚からの試作に対応いたします。高アスペクト比のパターニングが実現しました。ミクロン、ナノメートルオーダーの溝や穴加工が可能です。また、深さ制御も対応可能です。ブラストされた面のケミカル処理や貫通孔への導通処理も対応いたします。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

サンドブラスト

精密電鋳技術は、MEMS(Micro Electro Mechanical Systems)の構成要素となる微小機構部品を製作する手法のひとつです。

写真製版(フォトリソグラフィ)技術によって作られた微細なパターンに、高性能なめっき皮膜を精度良く形成します。

当社の精密電鋳技術は、エッチング手法などとは違い、高アスペクト比の微細パターンを忠実にネガティブ形状で転写し、所定の膜厚を高速で欠陥無く作製することが可能です。

今回は精密電鋳技術や用語についてご紹介させていただきます。

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

E-mail: ogic@ogic.ne.jp

電話番号:096-352-4450

MEMSに欠かせない技術『精密電鋳』解説資料 ※用語集付き

『シリコンエッチング』は、シリコン基板そのものを腐食させ、立体

構造を形成する加工技術です。

シリコンの腐食には、一定方向に進むもの(異方性)と、全方向に進む

もの(等方性)とがあります。

異方性エッチングを行う場合、基板には単結晶のシリコンを使用し、

エッチング液にはKOH水溶液などを用います。

単結晶のシリコンウエハは、結晶方向によって種類分けされていて、

これを選ぶことで、溝加工の種類を選択することができます。

また、エッチング液の種類によって、等方性エッチングもできます。

【特長】

■シリコン基板そのものを腐食させ、立体構造を形成

■結晶方向の種類を選ぶことで溝加工の種類を選択可能

■エッチング液の種類によって、等方性エッチングも可能

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『シリコンエッチング』加工技術紹介

お探しの製品は見つかりませんでした。

1 / 1

超音波加工における加工精度の向上

超音波加工における加工精度の向上とは?

超音波加工は、工具を超音波振動させることで、硬質材料や脆性材料を高精度に加工する技術です。その加工精度の向上は、微細加工分野において、より複雑で微細な形状の実現、製品性能の向上、そして製造コストの削減に不可欠な要素となっています。

課題

工具摩耗による精度低下

超音波振動による工具とワークの衝突は、工具の摩耗を早め、加工精度を低下させる要因となります。

加工熱による材料変質

加工時に発生する熱が材料の熱的影響を受けやすい特性を変化させ、寸法精度や表面品質に悪影響を与えることがあります。

振動制御の難しさ

超音波振動の周波数や振幅の微細な制御が難しく、加工条件の最適化が精度向上における課題となります。

加工面の粗さ変動

加工条件や材料特性によって加工面の粗さが変動しやすく、均一で滑らかな表面品質の維持が困難です。

対策

高耐久性工具の開発

摩耗に強く、長寿命な工具材料やコーティング技術を採用することで、工具摩耗による精度低下を抑制します。

冷却・潤滑システムの最適化

加工熱を効果的に除去し、材料の熱的影響を最小限に抑えるための冷却・潤滑方法を最適化します。

精密振動制御システムの導入

リアルタイムで振動パラメータを調整できる高度な制御システムを導入し、加工条件の最適化を図ります。

加工パラメータの最適化

材料特性や加工目的に合わせた最適な振動周波数、振幅、加工圧力などのパラメータ設定を行います。

対策に役立つ製品例

高硬度合金工具

超硬合金やセラミックスなどの高硬度材料で作られた工具は、摩耗に強く、長時間の加工でも安定した精度を維持します。

精密冷却装置

加工箇所をピンポイントで冷却し、過度な温度上昇を防ぐことで、材料の熱変形や変質を抑制します。

自動最適化制御ソフトウェア

加工中のデータをリアルタイムで分析し、最適な振動条件を自動で設定することで、常に高精度な加工を実現します。

表面改質コーティング

工具表面に特殊なコーティングを施すことで、摩擦を低減し、加工面の粗さを均一化し、滑らかな仕上がりを実現します。