微細加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

非導電性材料の加工とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

微細加工技術 |

超音波加工における非導電性材料の加工とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

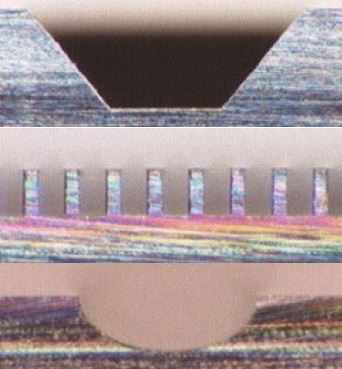

『シリコンエッチング』は、シリコン基板そのものを腐食させ、立体

構造を形成する加工技術です。

シリコンの腐食には、一定方向に進むもの(異方性)と、全方向に進む

もの(等方性)とがあります。

異方性エッチングを行う場合、基板には単結晶のシリコンを使用し、

エッチング液にはKOH水溶液などを用います。

単結晶のシリコンウエハは、結晶方向によって種類分けされていて、

これを選ぶことで、溝加工の種類を選択することができます。

また、エッチング液の種類によって、等方性エッチングもできます。

【特長】

■シリコン基板そのものを腐食させ、立体構造を形成

■結晶方向の種類を選ぶことで溝加工の種類を選択可能

■エッチング液の種類によって、等方性エッチングも可能

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『シリコンエッチング』加工技術紹介

お探しの製品は見つかりませんでした。

1 / 1

超音波加工における非導電性材料の加工

超音波加工における非導電性材料の加工とは?

超音波加工は、工具を高周波振動させることで、材料を微細に削り取る加工技術です。特に、セラミックスやガラス、樹脂などの非導電性材料の精密加工において、その威力を発揮します。従来の切削加工では困難な微細形状の実現や、材料への熱的・機械的負荷の低減が可能であり、マイクロデバイスや光学部品などの製造に不可欠な技術となっています。

課題

加工精度と安定性の低下

非導電性材料は、加工中に発生する静電気や熱による変形、工具摩耗のばらつきなどが加工精度や安定性を低下させる要因となります。

工具寿命の短縮

硬質で脆い非導電性材料の加工は、工具に大きな負荷を与え、工具寿命を著しく短縮させる傾向があります。

加工面の品質問題

加工中に発生する微細なクラックやバリ、表面粗さの増大などが、製品の機能性や信頼性に影響を与えることがあります。

加工効率の限界

非導電性材料の特性上、加工速度を上げることが難しく、生産効率の向上が課題となります。

対策

最適化された振動パラメータ

材料特性に合わせた最適な振動周波数、振幅、加工圧力を設定することで、加工精度と安定性を向上させます。

高耐久性工具の開発

ダイヤモンドや特殊コーティングを施した高硬度・高耐久性の工具を使用し、工具寿命を延長させます。

冷却・潤滑システムの導入

加工時に発生する熱を効果的に除去し、工具摩耗を抑制するために、適切な冷却・潤滑システムを導入します。

高度な制御技術の活用

加工中のリアルタイムモニタリングとフィードバック制御により、加工面の品質を一定に保ち、加工効率を向上させます。

対策に役立つ製品例

精密振動発生装置

高精度な超音波振動を安定して発生させ、非導電性材料の微細加工に必要なエネルギーを供給します。

特殊形状加工ツール

非導電性材料の硬度や脆さに対応した、摩耗しにくく精密な加工が可能な工具を提供します。

自動化加工システム

加工条件の自動最適化や、加工中の品質管理を自動で行い、生産効率と安定性を向上させます。

微細加工用流体供給装置

加工箇所へ適切な冷却・潤滑流体を供給し、加工品質の向上と工具寿命の延長に貢献します。