計測・品質管理に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

加工歪みの測定とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

医療・ヘルスケア向け計量計測機器・システム |

試験・検査向け計量計測機器・システム |

社会インフラ向け計量計測機器・システム |

製造業向け計量計測機器・システム |

品質・工程管理向け計量計測機器・システム |

製造における加工歪みの測定とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

菱輝金型工業では、三次元レーザー測定機で、高度な精度保証が必要な

研究機関や航空宇宙機器、原子力機器などの出張測定を行っています。

測定対象物にレーザーを照射し、レーザーの波長と角度より

被測定物の精度を計測します。

測定器専用車で測定スタッフが来るため、測定検査のために測定対象物を

輸送させる必要がなく、便利です。

【特長】

■航空宇宙機器、自動車生産ラインなど精度が求められる現場で

■3D形状製品は幅広いデータフォーマットに対応可能

■国内のみならず、海外でも出張測定可能

■測定検査のために測定対象物を輸送させる必要がない

■±0.05の測定精度

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

三次元レーザー測定 出張測定サービス

当社では、様々な測定工具を取り扱っております。

なかでも、シンプル1回転でスピンドルが2.0mm移動する「QuantuMike」は、

ピッチ2.0mmの高精度ねじを安定して製作する加工技術と、新たに構築した

ねじ評価技術により実現した画期的なリードの長さの製品です。

そのほかにも、切削工具や工作機械、OA機器などの取り扱いをはじめ、

東南アジアに進出している製造拠点に工具、機器、備品の納入や工場建設、

機械の導入を行うことや、機械器具の組立てから工作物を建設する工事、

工作物に機械器具を取付ける工事等一環して行っております。

ご要望の際はお気軽にお問い合わせください。

【取扱製品(抜粋)】

■切削工具

■工作機械

■OA機器

■空・油圧機器

■作業工具

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

測定工具

『LEICA ABSOLUTE TRACKER AT402』は、測定距離が320m(直径)、

測定範囲は方位360°で測定できる製品です。

安定した環境条件下(20±1℃かつ振動がないこと)で、トラッカーから

1.5~80mかつ+/-45°の垂直範囲内では精度:±15μm+6μm/m。

また、冷却液、粉塵、溶接ダストなどが降りかかる環境下でも問題なく、

測定ができます。

【特長】

■測定距離:320m(直径)

■測定範囲:方位360°

■精度:±15μm+6μm/m

■IP54(IEC60529)認定

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

LEICA ABSOLUTE TRACKER AT402

当社では、自動車、電動機、発電機関のピストンやシリンダー部などの

わずか(微細)な間(空間、間隔、隙間、厚さ)を測定する『シクネスゲージ』を

取り扱っております。

主に精密機関の測定に利用されるため、10分の1mmや、100分の1mm

などのマイクロ単位の厚みで製作いたします。

【製作例】

■ステンレス(SUS):吋サイズのゲージを除き製作可

■黄銅製(bS):特殊形状など、ご要望により製作可

※詳しくはお気軽にお問い合わせください。

測定器『シクネスゲージ』

『ULTRAMETRIX』は、1420ミリメートルの大口径管の寸法形状の

自動測定を目的とした大径管自動寸法形状測定装置です。

測定機構部は配管の曲率測定システムのための特殊な剛性構造を

有しており、外部と固有振動を回避するあるいは吸収するように

しているため、安定した測定が可能。

パイプの3次元モデルを各断面のプロファイル管および形状の

中心軸位置のデータに基づいて正確に、構築することができます。

【特長】

■探傷方法:レーザ法

■配管の曲率測定回路は、管の中心軸方向の曲率と共に、

面の曲率の測定が可能

■自動調整および較正のための、ソフトウェアモジュールを持っている

■機器の調整と校正は自動的に行われる

■校正結果は、電子プロトコルとして保存され、プリントアウト可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

大径管自動寸法形状測定装置『ULTRAMETRIX』

非接触式伸び歪み計『Strainscope2』は、試験片にマーキングされた標線を

CCDカメラで撮影し、伸びや歪みを計測する装置です。

非接触式のため、破断が発生する前に伸び計を取り外す必要がなく、

着脱作業にかかる時間を短縮でき、効率を高められます。

【特長】

■リアルタイムで波形を画面に表示して確認可能

■標線を自動追尾して専用のデータ処理ソフ�トで計測

■金属・プラスチック・ゴムなど様々な材料に対応

■当社だけでなく、他メーカーの試験機にも使用可能

■機能を絞ったシンプルな構成で低価格化を実現

※詳しくは資料をご覧ください。お問い合わせもお気軽にどうぞ。

非接触式伸び歪み計『Strainscope2』

高度な精度を要するラッピング材とし�て開発された微粉研磨材で、粒度分布

がシャープで粒度が安定しており、形状はブロッキー。ソフトな研磨により

均ーなる研磨面が得られます。

使用例として、半導体結晶(シリコン等)のラッピングや、レンズ・

プリズム・水晶・光学ガラス・金属類のラッピングなどがございます。

【特長】

■削っても傷がつきにくい

■柔らかい素材や傷つけたくない物には有効

■薬品、熱に強い

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

化合物の研磨にピッタリで薬品/熱に強いサンケイアランジル(AZ)

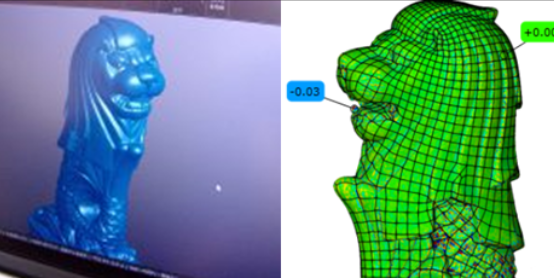

当社では、高精度・高解像度を誇る「HANDYSCAN700」による

非接触3次元測定サービスを提供しております。

非接触3次元測定器「HANDYSCAN700」は、点群データを取得可能。

また、小さいものから大きなものまで精度よく測定が行えます。

また、「HANDY PROBE」による接触式3次元測定も実施しております。

【測定器の特長】

■HANDYSCAN700は点群データを取得可能

■小さいものから大きなものまで精度よく測定

■VXelements (専用ソフト)により点群処理が可能

※詳細についてはお問合せください。

非接触3次元測定サービス

当社では、小型試料切断機や、中型試料切断機などといった「切断機」を

取り扱っております。

全ての機種において、様々な試料形状に適したしっかりとした固定が叶い、

適したパラメータが設定でき、適した消耗品もご案内することが可能。

その他にも、熱硬化用樹脂包埋装置や真空脱泡装置等の設備や、手研磨機、

自動研磨機、振動研磨機等の設備なども取り扱っております。

【取扱製品(一部)】

■切断

・MECATOME T205

・MECATOME T265

■樹脂包埋

・MECAPRESS3

・poly vac

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

切断機

実験/製品試験/検査・機械組立/工作・芯出しなど、ご要望に合わせた定盤を製作いたします。設計/鋳造/加工/検査/据付まで一貫して行える定盤メーカーです。

定盤上面の平面度を確保しておく必要がありますが、Daiwa定盤は、経年変化に対しても対応できるジャッキ装置を組み込んでいます。

コンクリートで周囲を埋めても、埋め込みジャッキにより上面から調整が可能となります。平面度はJIS2級(B7513:1992)まで保証しています。

鋳物定盤のサイズは、0.5m x 1m ~ 3m x 8mまで一体で製作できます。上面の加工は、T溝、キー溝、タップ穴、ケガキ基準線、3次元測定器のガイド溝など、さまざまなご要望に合わせて対応させていただきます。

ご要望に応じて、防振/制振機能を付加したり、防錆処理も全面に行うことができます。

Daiwa 定盤(実験・検査・ケガキ・装置組立時の基準平面)

芯出し器『NK-SD085』は

【ワークの等辺位置】【クイルとワーク側面の平行】【ワークの内外径部の中心位置】 【テーブルとワーク(バイス口金)の平行】 【クイルとワーク上面の直角】 などの確認にご使用ください。

芯出�し器

お探しの製品は見つかりませんでした。

1 / 1

製造における加工歪みの測定

製造における加工歪みの測定とは?

製造プロセスにおいて、材料や製品に意図せず発生する変形や応力(歪み)を定量的に把握・評価すること。これにより、製品の品質低下や故障を防ぎ、製造工程の最適化を図る。

課題

微細な歪みの検出困難

製品の小型化・高精度化に伴い、目視では捉えられない微細な歪みの発生が増加し、検出が難しくなっている。

非接触・非破壊測定の必要性

製品に影響を与えずに歪みを測定する必要があり、接触式では限界がある場合が多い。

複雑形状への対応

三次元的な複雑形状を持つ部品の歪みを、均一かつ正確に測定することが難しい。

リアルタイム性の要求

製造ラインでの迅速な品質判断や工程改善のため、リアルタイムでの歪み測定が求められている。

対策

光学的手法による高精度測定

レーザーやカメラを用いた干渉法やデジタル画像相関法により、非接触で高精度な歪み分布を測定する。

解析ソフトウェアとの連携

測定データを解析ソフトウェアに取り込み、詳細な応力解析やシミュレーションを行うことで、歪みの原因究明と対策立案を支援する。

インライン測定システムの導入

製造ラインに直接組み込める測定システムを導入し、リアルタイムでの歪みモニタリングとフィードバックを実現する。

材料特性データベースの活用

材料の特性データを活用し、加工条件と歪みの相関を分析することで、予測的な品質管理を行う。

対策に役立つ製品例

光学式歪み測定装置

レーザー光やカメラを用いて、製品表面の微細な変形を非接触で高精度に捉え、歪み分布を可視化する。

三次元形状解析ソフトウェア

測定された三次元形状データから、複雑な形状の歪みや応力を詳細に解析し、問題箇所を特定する。

インライン画像処理システム

製造ライン上でリアルタイムに製品画像を撮影・解析し、加工歪みの有無や程度を瞬時に判定する。

材料シミュレーションシステム

材料の物性値や加工条件を入力し、加工歪みの発生を事前に予測・評価することで、設計段階での対策を可能にする。