ものづくり設計ITソリューションに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

CAEと実測の連携とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3次元測定 |

CAD&PLM/PDM |

CAE |

CAM |

SCM・ERP・生産管理システム |

XR |

図面管理・文書管理 |

設計アウトソーシング |

解析・検証におけるCAEと実測の連携とは?

各�社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

設計・可視化、プリポスト、CAE解析、生産技術系解析、材料開発ソリューション、MI、AI予測モデリング、最適化、PLM、コスト管理など、モノづくりに最適なSCSKの最先端ソリューション群をご紹介します。

詳細はお気軽にお問い合わせください。

SCSK CAEソリューションMAP

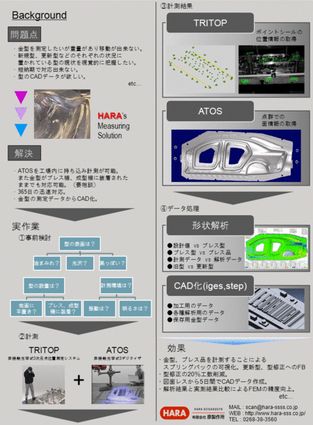

1.問題点

・金型を測定したいが重量があり移動ができない。

・新規型、更新型などそれぞれの状況に置かれている金型の現状を視覚的に把握したいができない。

・納期が短く社内での対応ができない。

・金型のCADデータが欲しい。

2.解決策

・測定機(ATOS&TRITOP)を工場内に持ち込み計測。

→金型がプレス機、成形機に装着されたままでも対応可能(要相談)

・工場の振動が収まる夜間や休日でも対応可能。

・金型の測定データから3DCADデータをリバースモデリング。

3.効果

・金型、プレス品を計測することによりスプリングバックの可視化、更新型、型修正へのフィードバック

・金型修正の20%工数削減

・図面レスの形状から5日間でCADデータ作成。

・解析結果と実測結果比較によるFEMの精度向上。

●詳しくはお問い合わせください。

出張計測事例~金型計測の流れ~

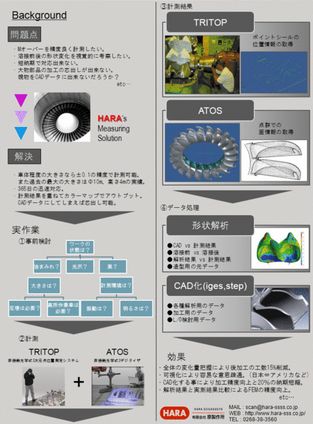

1.問題点

・メーターオーバーの測定対象物を精度良く計測したい。

・溶接前後の形状変化を視覚的に考察したい。

・短納期で社内対応ができない。

・大物部品の加工芯出しができない。

→現物をCADデータにできないだろうか?

2.解決方法

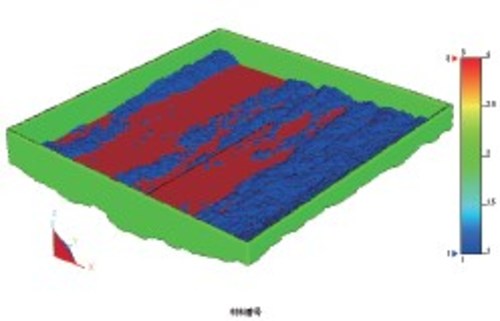

・ATOS、TRITOPの合せ技で、4mクラス程度の大きさであれば±0.1mmの精度で計測。(過去実績の最大サイズ Φ10m、高さ4m)

・計測結果を重ねてカラーマップにてアウトプット。設計値と現物の形状の変形具合をカラー情報で認識

・測定STL(ポリゴン)情報をリバースモデリングでCAD化することで通常の設計CADにも読み込み可能

3.効果

・全体の変形量把握により後加工の工数15%削減。

・可視化により容易な意思疎通(言葉の壁突破)

・CAD化することにより加工精度向上と20%の納期短縮。

・CAE解析結果と実測結果の比較によるFEMの精度向上。

●詳しくはお問い合わせください。

出張計測事例~大物計測の流れ~

当社では、『三次元形状認識技術』を活用してCAEモデル作成の省力化を

実現致します。

「形状検索システム」により、CAEモデル資産を有効活用でき、

「部分形状認識」により、新規モデル作成を支援します。

まずはお気軽にお問い合わせください。

【技術】

■形状検索システム

■部分形状認識

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

三次元形状認識技術

『NVIDIA DGX Station A100』は、デスクサイドに設置可能な

ワークステーションサイズで、CPUにAMD 64Core EPYCを搭載し、最新GPU「NVIDIA A100 GPU × 4基搭載ワークステーションです。

各GPU間は200GB/Secの第三世代NVLinkで接続されており、Gen4の

PCI-Expressと比較して3倍のバンド幅を実現しています。

また、冷媒冷却システムによりメンテナンスフリー(補充冷却液等不要)です。

【特長】

■データセンター不要!

■標準的なコンセントさえあれば、どこからでもアクセス可能

■サーバークラスのリモート管理機能により1時間以内に稼働開始

※詳しくはPDF資料をご覧いただくか、Webページよりご確認ください。

GPUワークステーション『DGX Station A100』

webFalcon は WEBベースの CAE アプリケーション開発を短期間で実現するフレームワーク、2D/3D に対応しています。

既に標準的なFEMソルバーは含まれておりますが 連携させるソルバーは変更可能。

一連の CAE 処理がWEB上で行えるようになり、これをクラウドサーバー上で運用すれば ソルバーやプリポストなどのシステムリソースを多人数で共有できるようになるメリットがあります。

スートラシステムズは webFalconを使って WEB上で実現できるCAEシステムを短期間・低コストで開発いたします。

webFalcon: WEB版プリポストフレームワーク

当社は、「ものづくり」における研究・開発工程の『CAE』の技術に

注力し、教育・研修事業を実施しております。

質問資料の作成や作業手順などを経験し、開発現場で必要とされる

スキル・ノウハウと自分で考える経験を体験できます。

ご要望の際はお気軽にお問い合わせください。

【実践教育内容】

■ツール操作の研修について

■解析の内容について

※詳細につきましてはお気軽にお問合せください。

CAE実践教育サービス

『Meshman_ParticleViewer_HPC ver.3.3』は、粒子法、差分法、

ボクセル法向けにSTLファイルから生成された格子モデルを

表示するソフトウェアです。

粒子法、FEMいずれも大規模モデルの軽快表示が可能です。

また、データフォーマットのカスタマイズができ、直感的な操作が可能です。

ソフトウェア機能に、最近使ったファイルを一覧表示する機能を追加しました。

【特長】

■粒子法、FEMいずれも大規模モデルの軽快表示が可能

■粒子:1.5億個の実績

■FEM:最高1.2億自由度の実績

■大規模モデルを考慮したユーザインターフェイス

■粒子であっても陰影表示が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

MeshmanParticleViewer_HPCver.3.3

お探しの製品は見つかりませんでした。

1 / 1

解析・検証におけるCAEと実測の連携

解析・検証におけるCAEと実測の連携とは?

CAE(Computer-Aided Engineering)によるシミュレーション解析と、実際の製品や現象から得られる実測データを効果的に連携させることで、設計・検証プロセスの精度向上と効率化を目指す取り組みです。これにより、開発サイクルの短縮、コスト削減、製品品質の向上を実現します。

課題

CAEモデルの精度不足

CAEモデルの作成において、現実の物理現象を十分に反映できていない場合、解析結果と実測値に乖離が生じやすい。

実測データの活用障壁

実測で得られた大量のデータを、CAEモデルの検証や改善に効果的に活用するためのプロセスやツールが整備されていない。

両者の知見の断絶

CAE担当者と実測担当者の間で、専門知識や使用するツールが異なり、スムーズな情報共有や連携が難しい。

検証サイクルの非効率性

CAEと実測の連携が不十分なため、手戻りが発生しやすく、設計・検証サイクルが長期化・複雑化する。

対策

実測データによるCAEモデルの校正

実測データを活用し、CAEモデルのパラメータや境界条件を調整・最適化することで、解析精度の向上を図る。

統合的なデータ管理基盤の構築

CAEデータと実測データを一元管理し、容易にアクセス・比較・分析できる環境を整備する。

クロスファンクショナルチームの編成

CAEと実測の専門家が協力し、共通の目標に向かって情報共有や意思決定を行う体制を構築する。

自動化された検証ワークフローの導入

実測データの取り込みからCAEモデルの更新、検証結果のフィードバックまでを自動化し、検証プロセスを効率化する。

対策に役立つ製品例

統合解析システム

CAE解析と実測データの統合管理、比較、分析機能を備え、モデルの校正や検証ワークフローの自動化を支援する。

データ可視化・分析ツール

実測データとCAE結果を直感的に比較・分析できる機能を提供し、両者の乖離要因の特定を容易にする。

デジタルツイン構築支援サービス

現実世界の物理現象をデジタル空間で再現し、CAEと実測データを継続的に同期させることで、リアルタイムな検証を可能にする。

AI駆動型設計最適化システム

実測データとCAE解析結果を学習し、最適な設計パラメータを自動的に提案することで、検証サイクルの短縮と品質向上に貢献する。