ものづくり設計ITソリューションに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

不良品のトレーサビリティ強化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3次元測定 |

CAD&PLM/PDM |

CAE |

CAM |

SCM・ERP・生産管理システム |

XR |

図面管理・文書管理 |

設計アウトソーシング |

生産・製造における不良品のトレーサビリティ強化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

強力なトレース、ナビゲーション、表示フィルタ、レポート生成などの機能を活用することにより、加工工程全体の効率化につながります。NCプログラムの事前検証はこれまで以上に重要になっていますが、膨大で複雑なNCプログラムを手動で検証するのは不可能に近い状態です。主に、CAD/CAMシステムのツールバス検証では内部データを元にシミュレーションしますので実加工とは異なる場合もあります。「NC VIewer」は実際のNCプログラムからダイレクトにシミュレーションしますので、信頼のおける検証が可能となります。

NC Viewer

『Ross ERP』は、化学業界や食品業界をはじめとするプロセス製造業の

お客様が求める機能を備えた基幹業務システム(ERP)です。

生産管理や在庫管理、原価管理などのプロセス製造向けに必要な機能を

コンパクトにパッケージ化し、中堅・中小規模からワールドワイドな

多国籍企業までカバーしています。

柔軟性の高いデータ基盤を持ち、国内外で多数の導入実績と高い評価を得ています。

【特長】

■レシピ管理とプロセススペックによる工程製造管理に対応

■使途検索、ロット追跡と、双方向のロットトレーサビリティが可能

■品質管理、ロット管理による有効期限、賞味期限や再試験等の製品管理に対応

■顧客毎の要求品質規格による在庫引当、出荷指示

■パッケージとしてGMP/FDA21_CFR_Part11/HACCP等の法規制に対応

■工程別計算による製造原価把握(標準原価・実際原価)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

プロセス製造業統合基幹業務パッケージ『Ross ERP』

『FlexProcess』は、プロセス製造業向けのERPソリューションです。

生産工程をシステムで管理し、可視化を実現します。

さまざまな課題解決や業務改善に必要な、

基幹業務ソリューションを提供する事が出来ます。

また、原材料から製品に至るまで様々な物品の在庫管理が可能な為、

正確な在庫管理により、誤投入や誤出荷防止、

保管スペースの有効活用なども実現する事が出来ます。

【特長】

■きめ細かな在庫管理による過剰在庫・欠品の削減

■副産物・連産品・リサイクルなど

プロセス産業(食品・医薬・化学)特有の複雑な生産工程に対応

■詳細な品質情報管理とトレーサビリティを実現

■生産計画、製造指図、製造実績のシームレス化

■多様な配賦基準により、実態に合わせた原価計算を実現

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

ERPソリューション『FlexProcess』

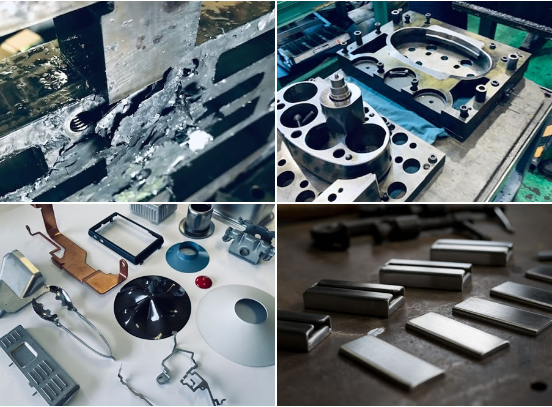

当社では、プレス金型・治工具設計の様々な実績・技術、リバース

エンジニアリングなどの特殊加工も対応可能です。

また生産管理・品質管理を徹底しているからこそ、図面・データの無い

部品の復元も対応可能。複雑な製品形状、幅広い素材の実績がございます。

さらに、当社では支給材でも対応致しますので、ぜひ一度ご相談下さい。

【特長】

■図面・データの無い部品の復元可能

■複雑な製品形状に対応

■幅広い素材の実績あり

■支給材にも対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

選ばれる理由(4)

お探しの製品は見つかりませんでした。

1 / 1

生産・製造における不良品のトレーサビリティ強化

生産・製造における不良品のトレーサビリティ強化とは?

生産・製造プロセスにおける不良品の発生原因を特定し、再発防止策を講じるために、製品の原材料から製造、出荷、さらには使用段階に至るまでの情報を追跡・管理可能にすることです。これにより、品質管理の向上、顧客満足度の向上、およびブランドイメージの維持・向上を目指します。

課題

情報の一元管理不足

製造工程で発生する不良品に関する情報が、各部署やシステムに分散しており、全体像の把握が困難な状況です。

原因特定に時間を要する

不良発生時に、原材料、製造条件、作業者など、多岐にわたる要因の中から原因を特定するのに多くの時間と労力がかかります。

迅速な対応の遅延

不良品の発生が確認されても、その影響範囲の特定や、顧客への迅速な連絡・対応が遅れがちになり、信頼失墜のリスクを高めます。

過去データの活用不足

蓄積された不良品に関する過去データが、分析や改善活動に十分に活用されておらず、類似の不良が繰り返される可能性があります。

対策

統合型データ管理システムの導入

原材料、製造履歴、検査結果、不良情報などを一元的に管理できるシステムを導入し、リアルタイムでの情報共有と可視化を実現します。

IoTセンサーと自動記録

製造ラインにIoTセンサーを設置し、温度、湿度、圧力などの製造条件や、作業者の操作ログなどを自動で記録・収集します。

AIによる異常検知と原因分析

収集したデータをAIで分析し、通常とは異なるパターンを検知して不良の予兆を捉えたり、過去のデータと比較して原因を推定したりします。

ブロックチェーン技術の活用

改ざん不可能なブロックチェーン技術を用いて、製品のライフサイクル全体にわたる情報の信頼性を確保し、トレーサビリティを強化します。

対策に役立つ製品例

製造実行システム(MES)

製造プロセス全体の進捗管理、リソース管理、品質管理を統合的に行い、不良発生時の詳細な履歴を記録・追跡できます。

IoTシステム

様々なセンサーからデータを収集・蓄積し、リアルタイムでの監視や分析を可能にすることで、製造条件の異常を早期に検知します。

AI分析ツール

蓄積された製造データや不良データを分析し、不良発生のパターンや潜在的な原因を特定するのに役立ちます。

サプライチェーン管理(SCM)ソフトウェア

原材料の調達から製品の出荷まで、サプライチェーン全体の情報を可視化し、問題発生時の影響範囲を迅速に特定できます。