ものづくり設計ITソリューションに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ラインのレイアウト最適化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

3次元測定 |

CAD&PLM/PDM |

CAE |

CAM |

SCM・ERP・生産管理システム |

XR |

図面管理・文書管理 |

設計アウトソーシング |

生産・製造におけるラインのレイアウト最適化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

株式会社西部設計は、プラント設計を承っております。

FS(Feasibility Study)業務の助勢やP&ID、配管サイジング、

配管仕様書の作成などの基本設計業務から、解析プログラム・設計ツールを

用いた計算業務、詳細設計業務などを行っております。

【工程】

■提案・構想

■基本設計

■強度解析

■実地設計

■建設・工事

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせ下さい。

プラント設計サービス

「お助け君」シリーズは、HTC製のCNCルーター用ソフトウェアです。

「テーパー君Proテーパー加工専用ソフト」は、鋭角な角度を持った

刃物を使いテーパー加工パスを自動で作成し加工可能。

また、切り上げ加工を行うことにより内角を鋭角に切削したように見せる

ことが可能な「ピン角君カルプ内角作成ソフト」や、必要ないパスを

消去、加工時間短縮を実現する「分割君3D専用データ分割ソフト」も

ございます。

【特長】

■テーパー君Proテーパー加工専用ソフト

・連続した文字でのテーパー加工ができる

・鋭角な角度を持った刃物を使いテーパー加工パスを自動で作成し加工可能

■ピン角君カルプ内角作成ソフト

・面取り刃物を使い、切り上げ加工を行うことにより内角を

鋭角に切削したように見せることが可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

CNCルーター用ソフトウェア HTC製ソフト「お助け君」シリーズ

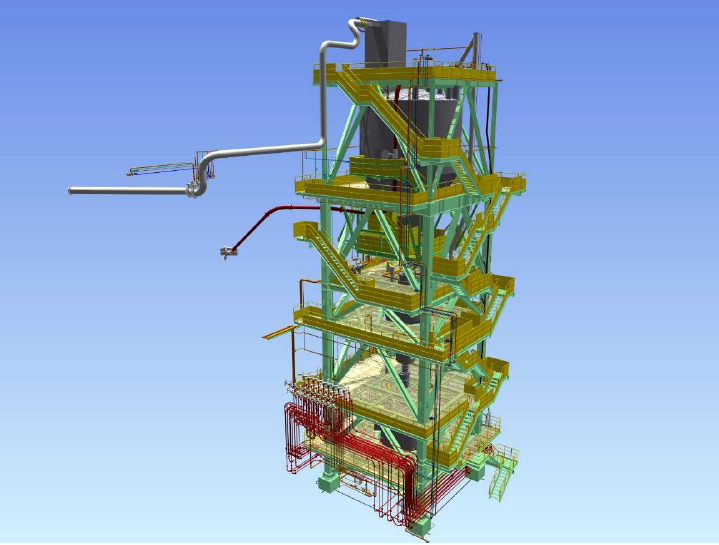

数ある実績の中から、配管及びサポートの設計を行った事例をご紹介します。

配管の詳細設計は「AutoCAD PLANT3D」で行い、当該配管図はJFEスチール

株式会社東日本製鉄所(千葉地区)に納入。

当社では、さまざまなプラント、機械、設備の設計を行っております。

3次元によるミスの防止や、工作図の自動作図などによ�るコストダウンを

ご提案いたします。

【事例概要】

■依頼内容:配管図作成

■納入先:JFEスチール株式会社東日本製鉄所(千葉地区)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

工場・プラント設備の設計事例 配管設計

単発の鋳造品の切削加工において無人加工を推進するうえで次の課題がありま�した。

1.無駄な切削パスを出さないために切削代を正確に計測する必要がある。

2.切削中の工具干渉を回避するために鋳造品の出来をより正確にCADモデルに反映させ作る必要がある。

加工プロセスのIT化により、工具干渉確認の工数削減、CADモデル製作ミス減少、切削時間の短縮をが行え、コスト削減と納期短縮を実現できました。

【加工プロセスのIT化により得られる物】

○工具干渉確認の工数削減

○CADモデル製作ミス減少

○切削時間の短縮

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

加工プロセスのIT化によるコスト削減と納期短縮

当社では、自動車等の製造関連設備やプラント設備、自動組立ライン、

各種産業機械の構想設計・詳細設計を受けたまわっています。

搬送検査設備や4面回転溶接用設備、BOLT溶接兼打刻設備など、

幅広い製作実績がございます。

現場に合わせたオーダーメイド設計を心掛けておりますので、

ご要望の際はお気軽にお問い合わせください。

【製作実績】

■4面回転溶接用設備

■BOLT溶接兼打刻設備

■エンジンカバー溶接治具

■フレーム仮組設備

■搬送検査設備

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

機械設計サービス

当社で承る「機械設計」について、ご紹介いたします。

構想設計・詳細設計・部品図作成まで対応可能。構想のみ、部品図作成

のみ等の部分対応も可能です。自動車・電子・物流・食品・医療・建材・

その他業界に対応しており、試験機1台から生産ラインまで承ります。

その他、電気・制御設計や、ロボットティーチング、組立・配線・

据付対応も行っております。

【対応領域】

■機械設計

■電気・制御設計

■ロボットティーチング

■組立・配線・据付対応

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

機械設計サービス

お探しの製品は見つかりませんでした。

1 / 1

生産・製造におけるラインのレイアウト最適化

生産・製造におけるラインのレイアウト最適化とは?

生産・製造ラインのレイアウト最適化とは、製品の生産効率、品質、安全性を最大化するために、工場内の設備、人員、資材の配置を戦略的に設計・改善することです。これにより、リードタイムの短縮、コスト削減、作業者の負担軽減、そして変化への迅速な対応が可能となります。

課題

非効率な動線と作業スペースの不足

資材や製品の移動距離が長く、作業スペースが狭いために、作業効率が低下し、事故のリスクも高まります。

ボトルネックの発生と生産能力の低下

特定の工程に負荷が集中し、全体の生産能力を阻害するボトルネックが発生し、納期遅延の原因となります。

品質のばらつきと不良品の増加

不適切なレイアウトは、作業者の疲労やミスの誘発、工程間の干渉を引き起こし、製品品質のばらつきや不良品の増加につながります。

変化への対応力の低下

固定化されたレイアウトは、製品仕様の変更や生産量の変動に柔軟に対応できず、機会損失を生む可能性があります。

対策

データに基づいたシミュレーションと分析

生産データや作業フローを分析し、デジタルツインなどのシミュレーション技術を用いて、最適なレイアウト案を客観的に評価します。

モジュール化と柔軟な配置

生産ラインをモジュール化し、必要に応じて容易に配置変更や拡張が可能な設計とすることで、変化への対応力を高めます。

自動化・省力化設備の導入

搬送ロボットや協働ロボットなどを活用し、人の移動や作業負担を軽減することで、効率化と安全性の向上を図ります。

継続的な改善プロセスの確立

定期的なレイアウト評価と改善活動を組織的に実施し、常に最適な状態を維持する仕組みを構築します。

対策に役立つ製品例

製造実行システム(MES)

生産ライン全体の進捗状況、リソースの使用状況、品質データをリアルタイムで収集・分析し、レイアウトのボトルネック特定や改善点の発見に貢献します。

3Dレイアウト設計・シミュレーションツール

工場全体の3Dモデルを作成し、設備配置や動線を仮想的に検証することで、最適なレイアウトを設計・評価し、物理的な試行錯誤を削減します。

IoTセンサーとデータ分析システム

設備稼働状況、作業者の動線、環境データを収集し、レイアウトの非効率性や潜在的なリスクを可視化し、データに基づいた改善を支援します。

自動搬送システム(AGV/AMR)

資材や製品の自動搬送を実現し、人の移動距離や作業負担を軽減することで、レイアウトの効率化と安全性の向上に直接的に貢献します。