3Dプリンティングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

デザイン確認用試作品の作成とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

ソフトウェア・IT |

金属3Dプリンタ・AM |

後加工製品・技術 |

受託造形 |

樹脂3Dプリンタ・AM |

造形機・工具 |

AM関連製品 |

インクジェット粉末積層方式におけるデザイン確認用試作品の作成とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

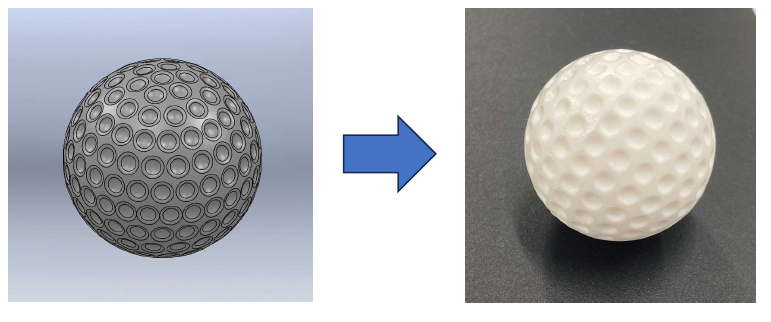

当社で行っている「3D造形サービス」についてご紹介いたします。

実機でしか構造が確認できない箇所があり、適切な構造になっているか

確認する方法が試作を行うしかなく、製作・入手に時間がかかる課題に対応。

試作機を3Dプリンタで作成することで型不要で素早く入手できます。

また、本試作を行う前の構造の確認が短時間で確認することができ、

再製作を行うリスクを減少することにも繋がります。

【特長】

■型不要で素早く入手可能

■本試作を行う前の構造の確認が短時間で確認可能

■再製作を行うリスクの減少に繋がる

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

3D造形サービス<試作機>

お探しの製品は見つかりませんでした。

1 / 1

インクジェット粉末積層方式におけるデザイン確認用試作品の作成

インクジェット粉末積層方式におけるデザイン確認用試作品の作成とは?

インクジェット粉末積層方式(Binder Jetting)は、粉末材料にインクジェットヘッドでバインダー(接着剤)を噴射し、一層ずつ積み重ねて造形する3Dプリンティング技術です。この方式は、複雑な形状や内部構造を持つデザインの確認用試作品を、比較的短時間かつ低コストで作成するのに適しています。特に、最終製品の機能性や外観を早期に検証し、設計の最適化を図る目的で活用されます。

課題

造形精度と表面粗さの限界

微細なディテールや滑らかな表面が求められるデザインの場合、インクジェット粉末積層方式特有の積層痕や粉末の付着による表面粗さが課題となることがあります。

材料選択の制約と物性

使用できる粉末材料の種類が限られており、最終製品と同等の強度や耐久性、耐熱性などの物性を再現することが難しい場合があります。

後処理工程の煩雑さ

造形後に未焼結の粉末除去や、必要に応じて焼結、研磨、塗装などの後処理が必要となり、時間と手間がかかることがあります。

大型造形時の歪みや収縮

大型の試作品を造形する際に、材料の収縮や内部応力により、形状の歪みや反りが発生するリスクがあります。

対策

造形パラメータの最適化

ノズルピッチ、バインダー噴射量、層厚などの造形パラメータを細かく調整し、造形精度と表面品質を向上させます。

材料開発と複合化

高機能な粉末材料の開発や、異なる材料を組み合わせることで、より幅広い物性を持つ試作品の作成を目指します。

効率的な後処理技術の導入

自動粉末除去装置や、効率的な焼結・研磨プロセスを導入し、後処理の負担を軽減します。

サポート構造の活用と設計

必要に応じて、造形中に形状を支えるサポート構造を適切に設計・配置し、歪みや収縮を抑制します。

対策に役立つ製品例

高解像度バインダー噴射装置

微細なバインダー噴射により、積層痕を低減し、より滑らかな表面と高い造形精度を実現します。

特殊粉末材料

高強度、高耐熱性、あるいは特定の機能性を持つ粉末材料を提供し、試作品の物性向上に貢献します。

自動後処理システム

造形後の粉末除去やクリーニングを自動化し、後処理工程の効率化と品質の均一化を図ります。

設計支援ソフトウェア

造形時の歪みや収縮を予測し、事前に設計データを補正する機能を提供することで、高品質な試作品作成をサポートします。