3Dプリンティングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

航空機部品の軽量化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

ソフトウェア・IT |

金属3Dプリンタ・AM |

後加工製品・技術 |

受託造形 |

樹脂3Dプリンタ・AM |

造形機・工具 |

AM関連製品 |

熱溶解積層方式における航空機部品の軽量化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

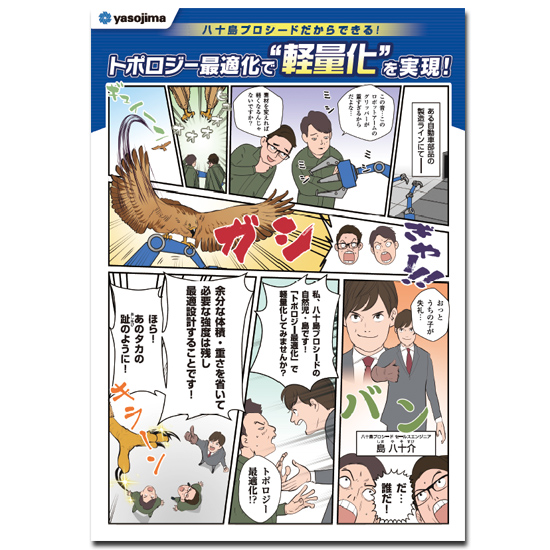

トポロジー最適化技術は決して新しい考え方ではありませんが、航空分野等で3Dプリント製品が実装できることが証明されたことで、形状の自由化が進み、設計思考の変革が目覚ましく進歩しています。八十島プロシードでも、最適化設計専用ソフトを使用し、解析結果に基づく3D CADデータをご提供!金属・樹脂からの材料代替、部品等のさらなる軽量化をお考えの方は、一度事例をご覧の上、ご相談下さい。

※マンガで分かりやすく解説!詳しくは下記フォームよりダウンロード下さい。

【掲載事例】

~ロボットアームの軽量化事例~

◆主なプロセス◆

最適化領域の策定⇒専用ソフトによる最適化⇒結果を参照しながらモデリング(リバースエンジニアリング)

※資料をダウンロードの上、軽量化や代替材料の採用をご検討の方はご相談下さい。

3Dプリンタによるトポロジー最適化で軽量化を実現!※マンガで解説

お探しの製品は見つかりませんでした。

1 / 1

熱溶解積層方式における航空機部品の軽量化

熱溶解積層方式における航空機部品の軽量化とは?

熱溶解積層方式(FDM/FFF)を用いて、航空機に使用される部品を従来の製造方法よりも軽量に製造する技術です。これにより、燃費向上やペイロード増加に貢献します。

課題

材料強度の限界

航空機部品に求められる高い強度と、熱溶解積層方式で一般的に使用されるプラスチック材料の強度との乖離。

積層痕による疲労強度低下

積層方向への応力集中や、積層界面のボイドが部品の疲労強度を低下させる可能性。

製造ばらつきと品質管理

積層プロセスにおける温度や速度の変動が、部品の寸法精度や機械的特性にばらつきを生じさせるリスク。

耐熱性・耐薬品性の課題

航空機環境下での高温や各種燃料・オイルへの暴露に対する、使用材料の耐性不足。

対策

高機能材料の開発・採用

炭素繊維やガラス繊維を強化した複合材料、高耐熱性ポリマーなどの使用により、強度と軽量性を両立させる。

構造設計の最適化

トポロジー最適化や格子構造などを活用し、必要最低限の材料で強度を確保する設計手法を導入する。

プロセスパラメータの精密制御

温度、積層速度、冷却条件などを最適化し、積層界面の接着性向上やボイド低減を図る。

後処理による特性向上

アニール処理や表面コーティングなどにより、材料の結晶構造を改善し、耐熱性や耐薬品性を向上させる。

対策に役立つ製品例

高性能複合材料フィラメント

炭素繊維などを配合し、高い引張強度と剛性を実現。従来のプラスチックよりも軽量で高強度な部品製造を可能にする。

積層造形用構造設計ソフトウェア

トポロジー最適化や格子構造生成機能を持ち、軽量かつ高強度な部品形状を自動生成。材料使用量を削減し、軽量化に貢献する。

精密温度・湿度制御型3Dプリンター

積層時の温度や湿度を厳密に管理し、材料の均一な溶融と冷却を促進。積層品質の向上とばらつきの低減を実現する。

耐熱・耐薬品性向上コーティング剤

積層後に適用することで、部品の表面強度、耐熱性、耐薬品性を向上させ、航空機環境下での耐久性を高める。