3Dプリンティングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

迅速なプロトタイピングとは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

ソフトウェア・IT |

金属3Dプリンタ・AM |

後加工製品・技術 |

受託造形 |

樹脂3Dプリンタ・AM |

造形機・工具 |

AM関連製品 |

粉末焼結積層造形方式における迅速なプロトタイピングとは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

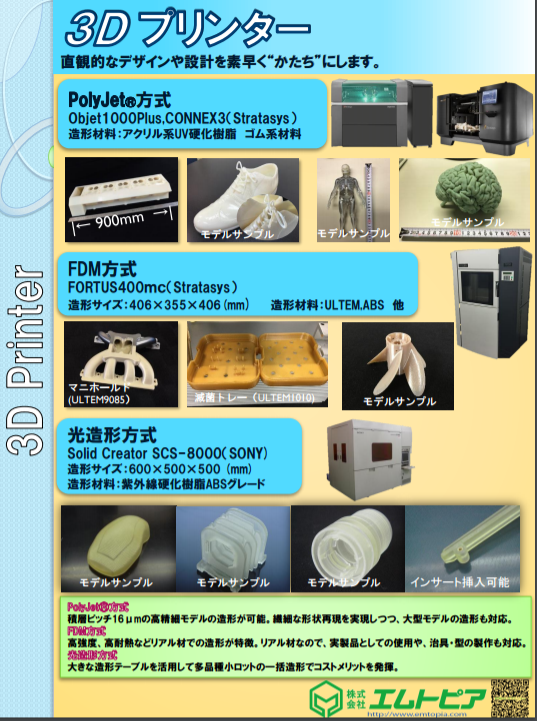

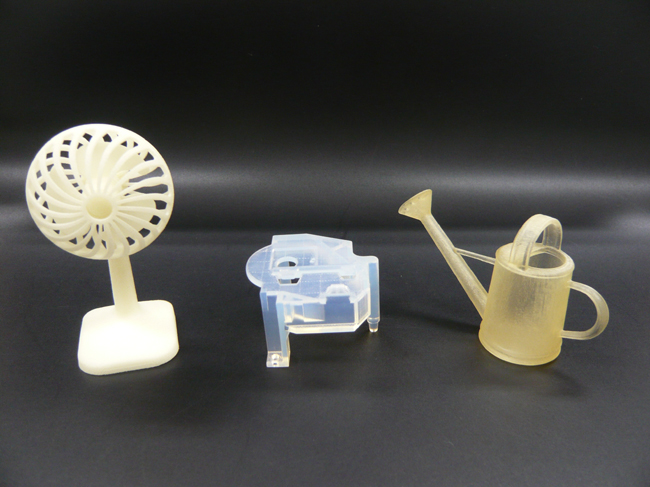

株式会社エムトピア の『3Dプリンター 試作・加工』は、あらゆる分野の

試作品の製造からフェイスアップまで、一貫したサポートとサービスを

ご提供いたします。

高精細なモデルや大型モデルの造形が可能なインクジェット方式をはじめ、

高強度、高耐熱などリアル材での造形ができる熱融解積層方式や、

紫外線硬化性液体を用いた光造形方式と、3種の造形方法で開発をサポート。

これまでデータ化が難しかった形状のデータ化や、図面やデータなしで再現するなど、様々なご要望にお応えします。

【特長】

■高精度・大型モデル

■本番素材で造形

■多品種小ロットの一括造形

■3種の造形方法で開発サポート

詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

【3Dプリンター 試作・加工】※制作事例を掲載!

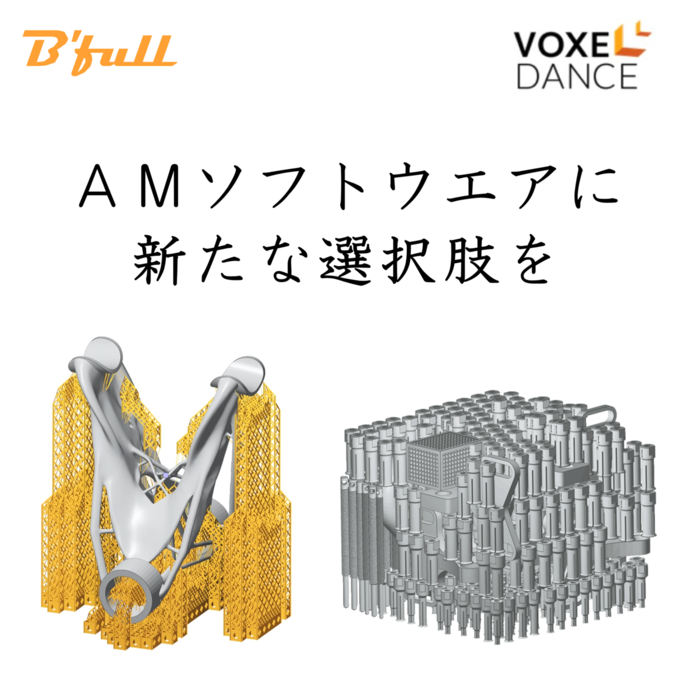

『VoxelDance Additive Ultimate』は、契約更新が不要な永続ライセンス型のプリンタ用ソフトウェアです。

年間更新料金や高額オプション費用が掛からない

3DプリンタのAM用ソフトウェアのご提案です。

航空宇宙、医療、自動車、金型、歯科、教育といった数多くの業界の

ニーズを実現するために最適化。シンプルで使いやすいUIとラティス構造化や

2D/3Dネスティング、自動サポート生成に加えてSinterbox機能など、

高機能モジュールも基本価格に含んでいます。

【特長】

■有名なAMソフトウエア同じ高機能を、低価格な永続ライセンスで利用可能

■ほぼすべての3Dデータに対応

■複雑で難解なエラーも自動で修復

■最小高さ、最小範囲など、自動での角度調整が可能

■SLAとSLMでのプリントに必要なサポート材をパーツに対し自動で生成

■サポート材とパーツの癒着を無くし、後工程を楽にする”スマートサポート”機能

■SLSに対応した自動3DネスティングとSinterbox機能搭載

コスパ抜群!AM用スライサーソフトウェア『VoxelDance』

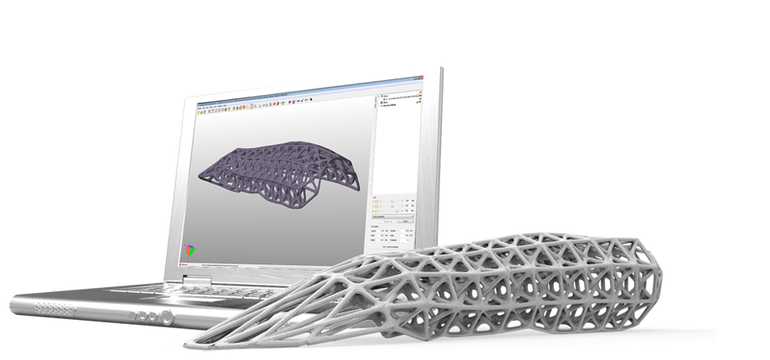

NETFABBは、アディティブ・マニュファクチャリングを強力にバックアップし、3D積層造形機を対象としたメッシュデータの編集・修正・構造最適化を行うための重要なソフトウェアです。

3D積層造形の際に問題となるメッシュ間の自己交差の解消や隙間の無いソリッドモデル化、メッシュ容量の削減、中空化モデルの作成からパーツ同士の干渉チェックなど、3D積層造形プロセスで必要となるモデル編集を簡単な操作で実現します。さらに最新バージョンでは、ストラクチャ構造化、トポロジー最適化、積層造形シミュレーションなど、金属粉末焼結造形に必要不可欠な先進機能を実装しています。

アディティブ・マニュファクチャリング支援ツール|NETFABB

SLS方式3Dプリントは他の造形方式とは異なり、多品種または同一品を数十個単位でバッチ生産するための3Dプリント技術です。SLSは高強度で耐久性に優れた機能部品を高効率で製造できる利点がある一方、旧来のSLSは粉末の飛散や設備自体が数千万円以上と高額である等の課題がありました。

Formlabsはこうした旧来のSLSが抱える課題を克服するため、誰もが簡単に操作でき、粉末の飛散を陰圧システムを備えた専用後処理機で解決し、プリントから後処理まで一貫したシンプルなワークフローとして再設計しながら、遥かに低コストに導入・運用できるベンチトップサイズのコンパクトなシステムとしてFuseシリーズを開発しました。

販売開始から僅か1年で北米SLS市場のNo.1シェアを獲得したFuse 1は現在、30W出力のレーザーを搭載し、造形スピードを2倍化したFuse 1+ 30Wとなり、新たな材料も続々と開発・発売されています。アディティブマニュファクチャリングによる製造がより広範囲で可能となったことで、設計思想が変わり、試作と検証の概念が変わり、そしてものづくりは新たなステージへと足を踏み入れ始めています。

Formlabs SLS方式3Dプリンタ:Fuseシリーズ

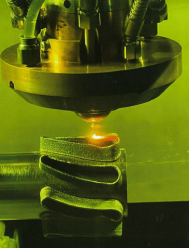

大丸鐵興株式会社では、DED方式の『3次元金属積層造形』による

試作や共同開発を承っております。

DED方式とは、金属粉とレーザーを同時に噴射・照射して積層する

技術です。造形スピードが速く、異種金属の付加造形ができます。

「製造リードタイムを短縮したい」「1個から試作したい」などのご要望が

ございました��ら、ぜひ当社までお問い合わせください。

【DED方式の特長】

■造形スピードが速い

■異種金属の付加造形:鉄にSUSや銅を積層できる

■傾斜機能材料:金属の比率を徐々に変えて積層できる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

【試作・共同開発】3次元金属積層造形 DED方式

吉田工業株式会社では、木型レスの“試��作によるコスト削減と納期短縮”に加え、金型での造り易さを踏まえた設計により、“量産時のコスト削減”を実現します。

【特徴】

○従来工程に比べ、納期1/2以下に圧縮

○新たなデジタル技術との融合

→デジタル技術+アナログ技術⇒厳しいお客様要求の達成

○更に”B to C”ビジネスも模索中

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

木型レスの「砂型3次元ダイレクトプリント」

『SCM-800II』は、アンダーカットのある複雑形状にも対応できる

インクジェット方式砂型積層造形装置です。

高精度造形による寸法品質の安定と、高速造形による工期の劇的な

短縮を実現しました。

また、当製品に搭載するリコート砂はドライ砂であり、未硬化砂が

そのまま再利用できる「Catalyst Coated Sand(CCS)」です。

【特長】

■複雑形状も一体化・分割不用の自由設計

■鋳型の分割不用・薄肉高精度化

■中子点数を減らし試作にかける時間を短縮

■インクジェットヘッドによるバインダジェット方式

■新技術の砂型3Dプリンタ用砂「CCS」による生産性向上と

ランニングコストの低減を提案

インクジェット方式砂型積層造形装置『SCM-800II』

●鋳造試作品の製作日数が短縮できます!

模型製作が不要のため、これまで約1ヶ月必要であった試作品の製作日数を大幅に短縮が可能です。

●模型費用が削減できます!

3Dデータから直接砂型を製作するため、模型製作費用が不要です。模型の変更が必要な場合も3Dデータの修正で対応可能です。

●形状・寸法違いの類似品を同時に試作できます!

1回の造型で類似形状や寸法違い等、異なる製品を同時に造型。短期間で多種類の検証が可能です。

アルミ鋳物修理 アルミ試作 鋳造品 鋳物試作 亀裂補修 3D試作

包装機械及びシステムの企画開発・販売担当者様からの相談事例を

ご紹介いたします。

販売先の海外生産工場で稼働中の設備に不具合が発生し、交換部品が

必要になり、現地で即交換可能な状態での納品を希望されました。

2通りのサンプルを同時製作したり、二次加工は効率を考慮し、加工工程を

最適化するなどした結果、最短納期で納品、無事再稼働できました。

【事例概要(一部)】

■課題

・稼働中の設備に不具合が発生し、交換部品が必要

■要望

・現地で即交換可能な状態での納品を希望

・二次加工までトータルでお願いしたい

※事例の詳細内容は、関連リンクより閲覧いただけます。

詳しくは、お気軽にお問い合わせください。

【金属3D造形ご相談事例】海外製設備の洗浄シャワーノズル製作

当社では、3Dプリンティング工法と既存技術を組み合わせる

「金属積層造形」を行っております。

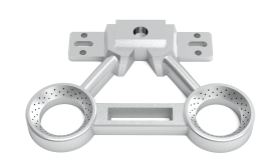

現在まで培った幅広い分野の部品設計思想とトポロジー最適化構造設計

思想を融合させ、部品の最適軽量化・部品の高機能化を提案。

鋳造工程にて培った材料評価ノウハウ、機械加工工程にて培った

加工ノウハウを活かした部品製作を得意としております。

【取り扱い素材】

■AlSi10Mg

�■マルエージング鋼

■SUS316L

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

金属積層造形【3Dプリンティング】

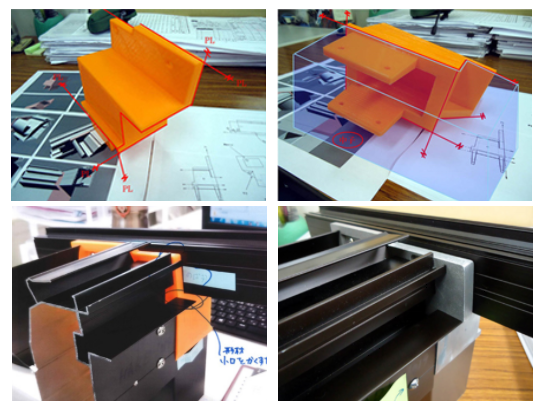

3Dプリンターを活用した事例とメリットを二つご紹介いたします。

「金属の削り出しから3Dプリンターへ工法転換した事例」では、

試作コストの低減とスピード感ある納期対応が可能です。

嵌め合い確認が必要な部品でも、嵌め合い確認までスムーズに行えます。

また、「嵌め合わせが必要な製品の事例」では、早い段階で嵌め合いや

鋳造型のパーティングラインが確認可能になるため、後戻り発生の

リスク解消や工期短縮などに繋がります。

【特長】

< [工法転換]金属の削り出しから3Dプリンターへ >

■試作コストの低減

■納期短縮

< [機能性確]認嵌め合わせが必要な製品 >

■後戻り発生のリスク解消

■鋳造型のパーティングライン(見切り)が確認可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【試作コスト・ランニングコスト低減事例】3Dプリンターを活用

Primal Design.Labo合同会社は、デジタルマニュファクチュアリング

に向けたコトづくり企業です。

当社では、3D プリンティングの実用化のために理解すべき

4つの概念をもとに、3D プリンティングの活用を共に考え、

導く実用化に根差した新規製品開発サポートをいたします。

また、その他にFA、スマートファクトリー、機械導入・

��選定・販売、技術顧問業などの事業も行っております。

ご要望の際はお気軽にお問い合わせください。

【主な事業】

■FA

■3D プリンター開発

■スマートファクトリー

■機械導入・選定・販売

■技術顧問業

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

Primal Design.Labo合同会社 会社案内

当資料では、3Dプリンティングの実用化のために理解すべき

4つの概念をご紹介しております。

デジタル設計・生産を活用したモノづくりプロセスの再構築手法「DfX」、

3Dプリンターの性能を引き出す積層造形のための設計手法「DfAM」、

設計を最適化し、量産へ結ぶソフトウェアの活用方法「Software」、

製造・生産を最適化し、品質を改善する3Dプリンターの導入と

活用方法「Machine Tools」を、図やイラストを用いて詳細に掲載。

3Dプリンティングを検討の際に参考にしやすい一冊となっております。

【掲載内容(一部)】

■会社概要

■企画から量産化まで、デジタル技術活用の視点から好適なアプローチを提案

■技術の限界領域でこそ、真価を発揮する3D プリンティング化のシナリオとは?

■高度な設計・生産システムを実現へ導くデジタルツールの選定・導入・開発支援

・Software

・Machine Tools

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【資料】3Dプリンティングの実用化のために理解すべき4つの概念

●鋳造試作品の製作日数が短縮できます!

模型製作が不要のため、これまで約1ヶ月必要であった試作品の製作日数を大幅に短縮が可能です。

●模型費用が削減できます!

3Dデータから直接砂型を製作するため、模型製作費用が不要です。模型の変更が必要な場合も3Dデータの修正で対応可能です。

●形状・寸法違いの類似品を同時に試作できます!

1回の造型で類似形状や�寸法違い等、異なる製品を同時に造型。短期間で多種類の検証が可能です。

短納期 造形 金型 鋳物 アルミ 3Dプリンター

当資料では"ターゲット部品の形状と大きさ"をはじめとした、3Dプリンタ導入検討時の6つのポイントをご紹介します。

【このような方におススメです】

◆金属3Dプリンタの導�入はコストが高額で検討を躊躇している

◆導入してみたいが、活用ができるのか不安である

【掲載内容(一部)】

(1)ターゲット部品の形状と大きさ

(2)材料について

(3)造形受託サービスの活用

(4)周辺設備について

造形受託サービスも承っていますので、お客様の課題や要望に寄り添いながら金属3Dプリンタの活用実現をサポートします。

※「金属3Dプリンタ導入検討時の6つのポイント」を無料プレゼント中!

「PDFダウンロード」をクリックして入手ください。

金属3Dプリンタ導入時に確認すべき6つのポイントとは?※冊子進呈

●鋳造試作品の製作日数が短縮できます!

模型製作が不要のため、これまで約1ヶ月必要であった試作品の製作日数を大幅に短縮が可能です。

●模型費用が削減できます!

3Dデータから直接砂型を製作するため、模型製作費用が不要です。模型の変更が必要な場合も3Dデータの修正で対応可能です。

●形状・寸法違いの類似品を同時に試作できます!

1回の造型で類似形状や寸法違い等、異なる製品を同時に造型。短期間で多種類の検証が可能です。

鋳物修理 鋳鉄試作 鋳造品 鋳物試作 ロストワックス 3D試��作

★金型レス鋳造『デジタルキャスト』と金属3Dプリント『デジタルシンター』の違いとメリットを比較!

近年、金属部品の製造技術は飛躍的に進化。弊社技術カテゴリにおいて金型レス鋳造法や金属3Dプリントも特に注目を集めています。

【金属3Ⅾプリント:デジタルシンターのメリット】

■圧倒的なスピード

デジタルシンターはリードタイムが約1週間(最短実績2日)と短く、特急対応が求められる試作や少量生産に非常に有利です。

■複雑形状で小部品製作に強い

最大対応サイズは80mm角ですが、その分小型で複雑な形状の部品製造に強みを発揮します。医療機器や電子機器の小型部品、極少量の開発部品などに最適です。

■特定の鋼種対応

使用可能な材質はSINTER T(SUS316L)、SINTER D(純銅・SUS316L・SUS630)に限定。その分難物形状品も迅速に提供できます。※あくまで弊社対応技術での金属3Dプリントサービスによる最大サイズ目安、鋼種です。

【あなたのニーズに最適な金属造形は?】

部品調達の目的(QCD)や仕様条件に応じてVE提案と合わせ、プロジェクトに最適な製法を提供いたします。

金型レス鋳造とAM(金属3Ⅾプリント)【デジタルシンターver】

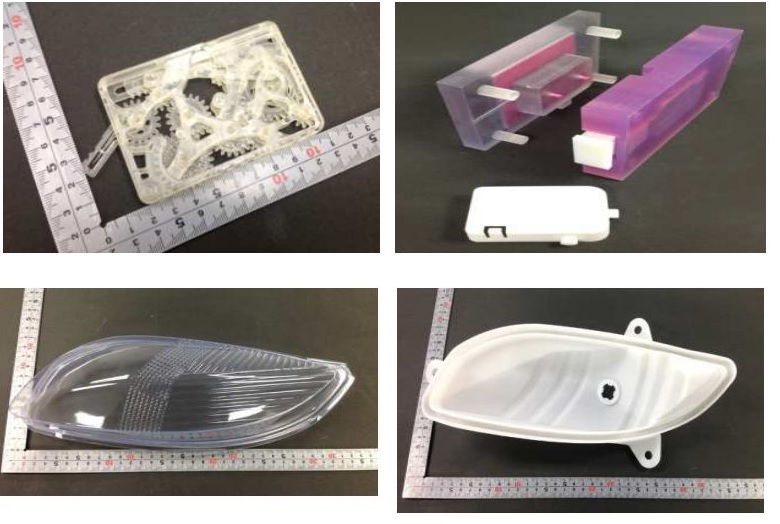

当社の設計技術サービスと造形サービスを駆使し、「設計~製造」まで一体で御請け致します。

豊橋事業所では、JISQ9100同等のEN9100(ISO9001含む)や医療機器製造許可証を取得し活動しています。

金属・樹脂の3Dプリント造形のほか、金属・樹脂の切削加工・注形を用いた複製および造形品の塗装も対応可能です。

また高細密のスキャナを用いた3Dスキャンサービスも行っています。

【サービス概要】

■造形サービス

・ハイエンドの3Dプリンタや造形機を⽤いて、各種材質での3D造形

■切削・加工・注型サービス

・造形品への塗装や表⾯処理のほか、切削加⼯や注型を行う

■3Dスキャンサービス

・高細密の3Dスキャナを用いた実物からの3Dデータ化、造形用データの作成

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

3Dプリント造形サービス ※設計から製造をワンストップにて対応!

★金型レス鋳造『デジタルキャスト』と金属3Dプリント『デジタルシンター』の違いとメリットを比較!

近年、金属部品の製造技術は飛躍的に進化。弊社技術カテゴリにおいて金型レス鋳造法や金属3Dプリントも特に注目を集めています。

【金型レス鋳造:デジタルキャストのメリット】

■短納期対応

リードタイムはわずか2週間(最短実績5日内)。開発期間など工期短縮に役立ちます。

■豊富な金属材質に対応

デジタルキャストは、70鋼種以上の材質(鋳造材)を選択可能。鉄、ステンレス、アルミニウム、銅(純銅含む)のほか、特殊合金(ジュラルミン系A7075やインコネル)、耐熱鋼、工具鋼、ハイス鋼を含む幅広いニーズに対応できます。設計者にとって、より柔軟な選択肢を提供します。

■小~中型から大型部品まで製造可能

最大500ミリ角のサイズに対応。小~中型から大型部品の製造に最適です

■量産鋳造を見据えた理に適った試作検証

量産リピート時はロストワックス精密鋳造法(弊社基盤技術)にて起型し、製品製造する前に同様の鋳造品で試作検証することは機械的性質(強度確認等)評価面にとっても理に適った検証方法といえます。

金型レス鋳造とAM(金属3Ⅾプリント)【デジタルキャストver】

鋳造用3Dプリンタとは、CAD等で制作した3Dデータを3Dプリンタに取込み、ダイレクトに砂型(中子・主型等)を成形する造型手法です。

鋳型3Dプリンタ、中子造形機と言われることも多く、複雑形状用の複数点数必要な木型や樹脂型製作、砂手込め~型組みと鋳造前準備のリードタイムを短縮できます。

全て3Dプリンタを活用するのではなく、

既存工法のメリット、3Dプリンタのメリット、御社の得意・不得意を活かし既存工法+3Dプリンタでのハイブリット運用をオススメします。

【3Dデータ・3Dプリンタ活用の特徴】

○木型が無くても製品形状を3Dスキャンし鋳型3Dデータを作成し造形することができる

○複雑形状な形状中子の場合、多数の木型が不要

→木型製造納期短縮、管理・保管コスト削減、中子組付け作業時間・工数短縮が可能

○3Dデータを出力するため、ばらつきが少なく、鋳造品のアンバランス量も低減

○3Dデータを造形に利用するだけでなく、製品と図面の照合にも利用可能

○3Dデータを鋳造シュミレーションなどにも活用可能

今年は3Dプリンタを一度使ってみませんか。データ作成からサポートいたします。

鋳造用3Dプリンタで砂型鋳造のリード タイムとコストを削減

コストは従来の金属3Dプリンターの約1/10!金属粉末射出成形法と3D造形技術を組み合わせた設計により、高密度の金属部品の製造が可能です。また、金属粉末を直接扱わないため、粉塵爆発の心配がなく安全です。

【特徴】

■高い投資対効果

・従来の金属3Dプリンターの約1/10のコスト

■豊富な材料

・様々な金属材料�に対応

・純銅も3Dプリント可能

■優れた安全性

・金属粉末を樹脂に閉じ込めたフィラメントを使用するため、粉塵爆発のリスクなく安全

■MIM相当の金属密度

・金属粉末射出成形法と3D技術を組み合わせた独自技術で、高密度の金属部品が造形可能

新規格な金属3Dプリンター、Markforged Metal X

お探しの製品は見つかりませんでした。

1 / 1

粉末焼結積層造形方式における迅速なプロトタイピング

粉末焼結積層造形方式における迅速なプロトタイピングとは?

粉末焼結積層造形方式(SLS: Selective Laser Sintering)を用いた迅速なプロトタイピングは、3Dプリンティング技術の中でも特に、複雑な形状や機能性を持つ試作品を短期間で製造する手法です。レーザーを用いて粉末材料を一層ずつ選択的に焼結・融解させることで、サポート構造が不要な場合が多く、自由度の高い設計が可能です。これにより、製品開発サイクルの短縮、設計検証の効率化、そして市場投入までのリードタイム削減に貢献します。

課題

材料選択の制約とコスト

利用可能な粉末材料の種類が限られており、高性能な材料は高価であるため、試作品の機能性や耐久性の検証に制約が生じることがあります。

造形時間の長期化と後処理の手間

大型の造形物や高精細な造形では、焼結に時間がかかり、造形後の粉末除去や表面処理に手間と時間がかかる場合があります。

造形精度と表面粗さの課題

微細なディテールや滑らかな表面が求められる場合、積層痕が目立ったり、造形精度が要求仕様を満たせないことがあります。

データ準備と造形プロセスの最適化

複雑な形状のデータ準備や、最適な造形パラメータの設定に専門知識が必要であり、試行錯誤に時間を要することがあります。

対策

材料開発とコスト削減の推進

より多様で高性能な粉末材料の開発を進めるとともに、材料製造プロセスの効率化によるコストダウンを図ります。

造形・後処理プロセスの自動化・高速化

造形時間の短縮技術や、粉末除去・表面処理を効率化・自動化する装置や手法を開発・導入します。

高精度化技術と表面処理技術の向上

レーザー制御技術の向上や、後処理による表面仕上げ技術を開発し、より高品質な造形物を提供します。

ソフトウェアとAIによる最適化支援

造形データ準備やパラメータ設定を支援する高度なソフトウェアや、AIを活用したプロセス最適化ツールを提供します。

対策に役立つ製品例

高性能ポリマー粉末

従来の材料よりも高い強度、耐熱性、柔軟性を持つ粉末材料を提供し、より幅広い用途での試作を可能にします。

自動粉末回収・再利用システム

造形後に残った未焼結粉末を効率的に回収・再利用し、材料コストの削減と後処理の手間を軽減します。

精密レーザー制御プリンター

高精度なレーザー制御により、微細な形状や滑らかな表面を持つ造形物を実現し、要求される品質基準を満たします。

AI駆動型造形最適化ソフトウェア

造形物の形状や材料特性に基づき、最適な造形パラメータや配置を自動で提案し、造形時間の短縮と品質向上を支援します。