3Dプリンティングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

射出成形代替部品の製造とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

ソフトウェア・IT |

金属3Dプリンタ・AM |

後加工製品・技術 |

受託造形 |

樹脂3Dプリンタ・AM |

造形機・工具 |

AM関連製品 |

粉末焼結積層造形方式における射出成形代替部品の製造とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

包装機械及びシステムの企画開発・販売担当者様からの相談事例を

ご紹介いたします。

販売先の海外生産工場で稼働中の設備に不具合が発生し、交換部品が

必要になり、現地で即交換可能な状態での納品を希望されました。

2通りのサンプルを同時製作したり、二次加工は効率を考慮し、加工工程を

最適化するなどした結果、最短納期で納品、無事再稼働できました。

【事例概要(一部)】

■課題

・稼働中の設備に不具合が発生し、交換部品が必要

■要望

・現地で即交換可能な状態での納品を希望

・二次加工までトータルでお願いしたい

※事例の詳細内容は、関連リンクより閲覧いただけます。

詳しくは、お気軽にお問い合わせください。

【金属3D造形ご相談事例】海外製設備の洗浄シャワーノズル製作

鋳造用3Dプリンタとは、CAD等で制作した3Dデータを3Dプリンタに取込み、ダイレクトに砂型(中子・主型等)を成形する造型手法です。

鋳型3Dプリンタ、中子造形機と言われることも多く、複雑形状用の複数点数必要な木型や樹脂型製作、砂手込め~型組みと鋳造前準備のリードタイムを短縮できます。

全て3Dプリンタを活用するのではなく、

既存工法のメリット、3Dプリンタのメリット、御社の得意・不得意を活かし既存工法+3Dプリンタでのハイブリット運用をオススメします。

【3Dデータ・3Dプリンタ活用の特徴】

○木型が無くても製品形状を3Dスキャンし鋳型3Dデータを作成し造形することができる

○複雑形状な形状中子の場合、多数の木型が不要

→木型製造納期短縮、管理・保管コスト削減、中子組付け作業時間・工数短縮が可能

○3Dデータを出力するため、ばらつきが少なく、鋳造品のアンバランス量も低減

○3Dデータを造形に利用するだけでなく、製品と図面の照合にも利用可能

○3Dデータを鋳造シュミレーションなどにも活用可能

今年は3Dプリンタを一度使ってみませんか。データ作成からサポートいたします。

鋳造用3Dプリンタで砂型鋳造のリード タイムとコストを削減

お探しの製品は見つかりませんでした。

1 / 1

粉末焼結積層造形方式における射出成形代替部品の製造

粉末焼結積層造形方式における射出成形代替部品の製造とは?

粉末焼結積層造形(SLS)方式は、粉末状の材料をレーザーで一層ずつ焼き固めて立体物を造形する3Dプリンティング技術です。この技術を用いて、従来の射出成形ではコストやリードタイムの面で課題があった部品を製造することを指します。特に、少量多品種生産や複雑形状部品の製造において、射出成形の代替として注目されています。

課題

材料コストと品質のばらつき

SLS方式で使用される特殊な粉末材料は高価であり、また、造形条件によって部品の強度や精度にばらつきが生じやすい。

造形時間と生産性の限界

射出成形と比較して、SLS方式は一層ずつ造形するため、大量生産における造形時間が長く、生産性が低い。

後処理工程の負担

造形後のサポート材除去や表面処理などの後処理工程に手間と時間がかかり、コスト増加の要因となる。

複雑形状部品の強度維持

射出成形では容易な複雑形状も、SLS方式では内部応力や材料の偏りが生じやすく、強度を維持するのが難しい場合がある。

対策

材料開発と最適化

より低コストで高性能な粉末材料の開発や、造形プロセスに合わせた材料特性の最適化を進める。

造形プロセスの高速化

レーザー出力の向上や、複数レーザーの使用、造形パラメータの最適化により、造形時間を短縮する。

自動化された後処理システム

粉末除去や表面研磨などの後処理工程を自動化する装置や技術を導入し、効率化を図る。

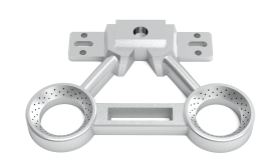

構造設計の最適化

SLS方式の特性を考慮した設計(トポロジー最適化など)を行い、強度を確保しつつ材料使用量を削減する。

対策に役立つ製品例

カスタム治具・工具

少量生産で済む、特定の作業に特化した治具や工具を、短納期かつ低コストで製造できる。

機能性プロトタイプ

最終製品に近い機能を持つプロトタイプを、複雑な形状でも迅速に作成し、設計検証に活用できる。

ニッチ市場向け部品

特定の産業や用途に限定される、少量しか必要とされない部品を、金型不要で製造できる。

軽量化構造部品

SLS方式の設計自由度を活かし、内部構造を最適化することで、従来の部品よりも軽量化された部品を製造できる。