3Dプリンティングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

部品のカスタマイズとは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

ソフトウェア・IT |

金属3Dプリンタ・AM |

後加工製品・技術 |

受託造形 |

樹脂3Dプリンタ・AM |

造形機・工具 |

AM関連製品 |

粉末焼結積層造形方式における部品のカスタマイズとは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

トポロジー最適化技術は決して新しい考え方ではありませんが、航空分野等で3Dプリント製品が実装できることが証明されたことで、形状の自由化が進み、設計思考の変革が目覚ましく進歩しています。八十島プロシードでも、最適化設計専用ソフトを使用し、解析結果に基づく3D CADデータをご提供!金属・樹脂からの材料代替、部品等のさらなる軽量化をお考えの方は、一度事例をご覧の上、ご相談下さい。

※マンガで分かりやすく解説!詳しくは下記フォームよりダウンロード下さい。

【掲載事例】

~ロボットアームの軽量化事例~

◆主なプロセス◆

最適化領域の策定⇒専用ソフトによる最適化⇒結果を参照しながらモデリング(リバースエンジニアリング)

※資料をダウンロードの上、軽量化や代替材料の採用をご検討の方はご相談下さい。

3Dプリンタによるトポロジー最適化で軽量化を実現!※マンガで解説

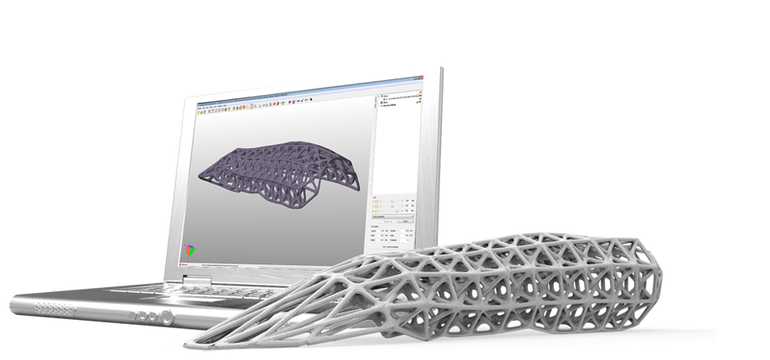

NETFABBは、アディティブ・マニュファクチャリングを強力にバックアップし、3D積層造形機を対象としたメッシュデータの編集・修正・構造最適化を行うための重要なソフトウェアです。

3D積層造形の際に問題となるメッシュ間の自己交差の解消や隙間の無いソリッドモデル化、メッシュ容量の削減、中空化モデルの作成からパーツ同士の干渉チェックなど、3D積層造形プロセスで必要となるモデル編集を簡単な操作で実現します。さらに最�新バージョンでは、ストラクチャ構造化、トポロジー最適化、積層造形シミュレーションなど、金属粉末焼結造形に必要不可欠な先進機能を実装しています。

アディティブ・マニュファクチャリング支援ツール|NETFABB

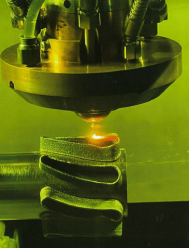

大丸鐵興株式会社では、DED方式の『3次元金属積層造形』による

試作や共同開発を承っております。

DED方式とは、金属粉とレーザーを同時に噴��射・照射して積層する

技術です。造形スピードが速く、異種金属の付加造形ができます。

「製造リードタイムを短縮したい」「1個から試作したい」などのご要望が

ございましたら、ぜひ当社までお問い合わせください。

【DED方式の特長】

■造形スピードが速い

■異種金属の付加造形:鉄にSUSや銅を積層できる

■傾斜機能材料:金属の比率を徐々に変えて積層できる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

【試作・共同開発】3次元金属積層造形 DED方式

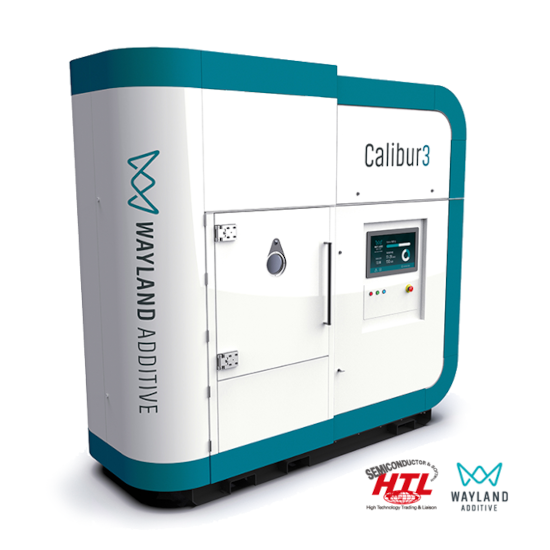

残留応力フリーの大型造形が可能なニュートラル・”電子”ビーム・テクノロジーを採用した電子ビーム・パウダベッド方式金属3Dプリンタです。高速造形、後工程ステップの簡略化、他のテクノロジーと比べ、より安定したプラットフォームを提供します。

独自の電荷中和により、スモークの発生しない安定したプロセスでの造形が可能となり、大型の部品も応力の影響を受けずに造形ができ、Ni合金、Ti合金、Cu合金、CoCr合金、純銅、銅合金、超硬金属(Vibenite 280/ 290)、高融点金属材料など、多様な金属・合金での3D造形が可能。必要な後工程も少ないため、短時間&省エネルギーでの造形が可能となります。高度なインプロセス・モニタリングと制御により、広範囲のアプリケーション開発を促進します。

金属3Dプリンタ【Wayland Calibur3】電子ビーム

当社では、3Dプリンティング工法と既存技術を組み合わせる

「金属積層造形」を行っております。

現在まで培った幅広い分野の部品設計思想とトポロジー最適化構造設計

思想を融合させ、部品の最適軽量化・部品の高機能化を提案。

鋳造工程にて培った材料評価ノウハウ、機械加工工程にて培った

加工ノウハウを活かした部品製作を得意としております。

【取り扱い素材】

■AlSi10Mg

■マルエージング鋼

■SUS316L

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

金属積層造形【3Dプリンティング】

株式会社エムトピア の『3Dプロダクト』は、3Dデジタルツールを

駆使した高品質・短納期の製品提供を実現するサービスです。

製品からの金型製作や、文化的に貴重な資料のスキャンからモデリング、

自分専用の靴木型の製作、車のオリジナルパーツの製作などの事例がございます。

最適な方法をご提案し、繊細な形状を再現したモデル製作をご提供いたします。

【特長】

■3Dデジタルツールを駆使

■高品質

■短納期

■繊細な形状を再現

詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『3Dプロダクト』

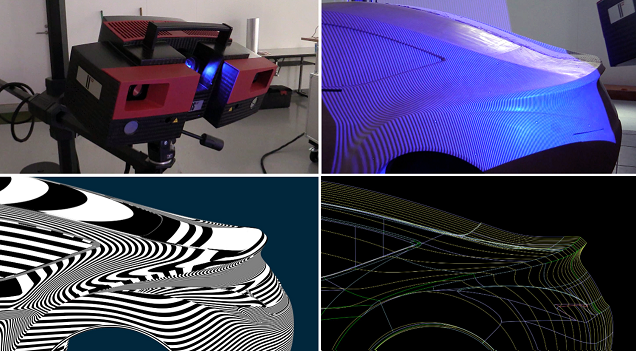

株式会社新栄製作所で承る「リバースエンジニアリングサービス」について、

ご紹介いたします。

HEXAGON製3DスキャナーAbsolute Scanner AS1を導入し、図面や設計データが

ない場合でも、高精度な3Dスキャン技術と先進のCADソフトウェアを駆使して、

製品を正確に復元。

製品の復元にお困りの方は、ぜひ当サービスをご利用ください。

【特長】

■失われた設計を、先進技術で再現

■HEXAGON製3DスキャナーAbsolute Scanner AS1を導入

■高精度な3Dスキャン技術と先進のCADソフトウェアを駆使

■「stl,x_t,iges,step」等さまざまなデータフォーマットに対応

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせください。

リバースエンジニアリング

『Carbon M2 Printer』は、最終製品として使える部品を生産するために

創られた3Dプリンターです。

デザインフリーなので、ラティス形状、複数パーツの一体設計や抜き方向に

依存しないデザインなど、これまでの制約を大きく低減。

革新的な生産プロセスにより、開発から量産・リリースまでの壁をなくし、

柔軟な生産・販売体制を構築できます。

【特長】

■デザインフリー

■製品開発リードタイムの大幅な短縮

■ボーダーレス&フレキシブル

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

3Dプリンター『Carbon M2 Printer』

日南は、「リバースエンジニアリング」を行っております。

現存する物体(オブジェクト)を非接触スキャナで形状測定。

CADで編集したデータを基に適切な造形方法によって現存する物体と

同一形状を復元します。

【特長】

■現存する物�体(オブジェクト)を非接触スキャナで形状測定

■CADで編集したデータを基に適切な造形方法を選択

■現存する物体と同一形状を復元

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

リバースエンジニアリング

Aconity3D社(ドイツ��)レーザーパウダーベッド方式金属3Dプリンタです。金属パウダ(20 ? ~ 65 ?)を造形プラット・フォーム上に敷き、造形位置にレーザを照射し溶融と凝固を繰り返すことで積層造形します。3D CADファイルを編集ソフトで分析・修正したモデル・データを取り込み、複雑な形状でも高品質な造形が可能です。マルチ・レーザ(最大4本)、予備加熱機能、プロセス・モニタリング機能をオプションで追加可能です。

金属3Dプリンタ【Aconity3D】レーザーパウダーベッド

★金型レス鋳造『デジタルキャスト』と金属3Dプリント『デジタルシンター』の違いとメリットを比較!

近年、金属部品の製造技術は飛躍的に進化。弊社技術カテゴリにおいて金型レス鋳造法や金属3Dプリントも特に注目を集めています。

【金属3Ⅾプリント:デジタルシンターのメリット】

■圧倒的なスピード

デジタルシンターはリードタイムが約1週間(最短実績2日)と短く、特急対応が求められる試作や少量生産に非常に有利です。

■複雑形状で小部品製作に強い

最大対応サイズは80mm角ですが、その分小型で複雑な形状の部品製造に強みを発揮します。医療機器や電子機器の小型部品、極少量の開発部品などに最適です。

■特定の鋼種対応

使用可能な材質はSINTER T(SUS316L)、SINTER D(純銅・SUS316L・SUS630)に限定。その分難物形状品も迅速に提供できます。※あくまで弊社対応技術での金属3Dプリントサービスによる最大サイズ目安、鋼種です。

【あなたのニーズに最適な金属造形は?】

部品調達の目的(QCD)や仕様条件に応じてVE提案と合わせ、プロジェクトに最適な製法を提供いたします。

金型レス鋳造とAM(金属3Ⅾプリント)【デジタルシンターver】

お探しの製品は見つかりませんでした。

1 / 1

粉末焼結積層造形方式における部品のカスタマイズ

粉末焼結積層造形方式における部品のカスタマイズとは?

粉末焼結積層造形方式(SLS/SLMなど)を用いた部品製造において、顧客の個別の要求仕様に合わせて形状、機能、材質などを最適化し、一点物または少量生産で提供すること。これにより、従来の金型製造では難しかった複雑形状や高度なカスタマイズが可能となる。

課題

設計自由度と製造コストのトレードオフ

高度なカスタマイズは設計自由度を高めるが、それに伴う試作や少量生産のコスト増が課題となる。

データ管理と品質保証の複雑化

個別の設計データが増加し、その管理、トレーサビリティ、および一貫した品質保証の維持が難しくなる。

材料選択肢の限定と性能最適化

カスタマイズ要求に応じた最適な材料の選択肢が限られる場合があり、要求される性能を満たすための材料開発や選定が課題となる。

リードタイムの長期化

個別の設計、製造プロセス、後処理など、カスタマイズされた部品の製造には時間がかかり、リードタイムが長くなる傾向がある。

対策

パラメトリック設計と自動化

設計パラメータを変更するだけで多様なバリエーションを生成できるパラメトリック設計や、設計・製造プロセスを自動化するシステムを導入する。

デジタルツインとデータプラットフォーム

部品の設計から製造、使用状況までをデジタルで管理するデジタルツインや、一元的なデータ管理プラットフォームを活用する。

材料開発と複合化技術

カスタマイズ要求に応じた新材料の開発や、複数の材料を組み合わせる複合化技術により、性能向上と選択肢の拡大を図る。

オンデマンド製造とサプライチェーン最適化

顧客の要求に応じて即座に製造を開始できるオンデマンド製造体制を構築し、サプライチェーン全体を最適化してリードタイムを短縮する。

対策に役立つ製品例

カスタム設計支援ソフトウェア

ユーザーの要求仕様に基づいて、カスタマイズされた3Dモデルを自動生成し、設計プロセスを効率化する。

統合型製造実行システム

設計データから製造、品質管理、トレーサビリティまでを一元管理し、カスタマイズ部品の生産プロセス全体を最適化する。

高性能材料ライブラリ

多様なカスタマイズ要求に対応できる、幅広い特性を持つ粉末材料のデータベースと供給体制を提供する。

クラウド型オンデマンド製造システム

ユーザーが設計データをアップロードし、見積もりから製造、納品までをオンラインで完結できるサービスを提供する。