3Dプリンティングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

小ロット生産とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

ソフトウェア・IT |

金属3Dプリンタ・AM |

後加工製品・技術 |

受託造形 |

樹脂3Dプリンタ・AM |

造形機・工具 |

AM関連製品 |

粉末焼結積層造形方式における小ロット生産とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

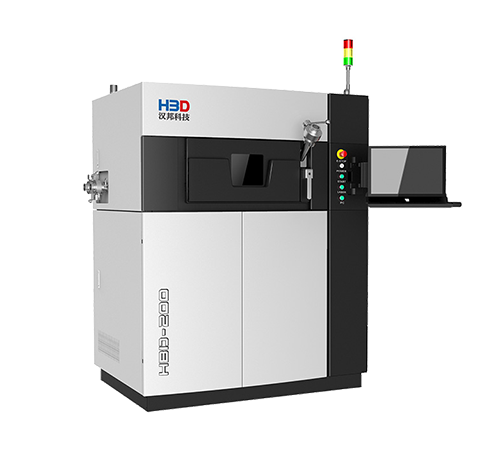

『HBD-200』は、装置の安全性や、正確で安定した出力と

効率的な動作を実現した粉末床溶融結合方式の金属3Dプリンターです。

大気の効率的なろ過システムによりフィルターの製品寿命は

1200時間を超えており、長い連続生産にも対応。

また、人間工学に基づき、最低限のプロセスかつ短時間で操作ができ、

より効率的な作業ができる様に設計されています。

【特長】

■安定性と効率性

■高パフォーマンス

■材料の多様性

■金属出力のために考え抜かれた安全な設備

■ユーザーフレンドリーな設計

■使いやすいソフトウェア

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

金属3Dプリンター『HBD-200』

SLS方式3Dプリントは他の造形方式とは異なり、多品種または同一品を数十個単位でバッチ生産するための3Dプリント技術です。SLSは高強度で耐久性に優れた機能部品を高効率で製造できる利点がある一方、旧来のSLSは粉末の飛散や設備自体が数千万円以上と高額である等の課題がありました。

Formlabsはこうした旧来のSLSが抱える課題を克服するため、誰もが簡単に操作でき、粉末の飛散を陰圧システムを備えた専用後処理機で解決し、プリントから後処理まで一貫したシンプルなワークフローとして再設計しながら、遥かに低コストに導入・運用できるベンチトップサイズのコンパクトなシステムとしてFuseシリーズを開発しました。

販売開始から僅か1年で北米SLS市場のNo.1シェアを獲得したFuse 1は現在、30W出力のレーザーを搭載し、造形スピードを2倍化したFuse 1+ 30Wとなり、新たな材料も続々と開発・発売されています。アディティブマニュファクチャリングによる製造がより広範囲で可能となったことで、設計思想が変わり、試作と検証の概念が変わり、そしてものづくりは新たなステージへと足を踏み入れ始めています。

Formlabs SLS方式3Dプリンタ:Fuseシリーズ

吉田工業株式会社では、木型レスの“試作によるコスト削減と納期短縮”に加え、金型での造り易さを踏まえた設計により、“量産時のコスト削減”を実現します。

【特徴】

○従来工程に比べ、納期1/2以下に圧縮

○新たなデジタル技術との融合

→デジタル技術+アナログ技術⇒厳しいお客様要求の達成

○更に”B to C”ビジネス��も模索中

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

木型レスの「砂型3次元ダイレクトプリント」

脱脂工程から焼成・焼結工程までを連続で処理をすることができます。また、脱脂工程からの自動搬送も設計可能です。

お客様の設置スペースや使い勝手に合わせて適切な設備の提案をいたします。

【課題解決】こんな課題を解決してきました。

■ 水��素排ガスを廃棄しているのがもったいない

■ プッシャー炉で処理温度の変更を手動で行っている

■ リミットスイッチでスピード切替を行っていたが、スイッチの位置ずれがおこる

『焼成炉・焼結炉』は、精度の高い部品を大量生産でき、自動車部品をはじめとして各種機械要素の製造に使われています。

小ロット生産 ・ 熱処理試験・ 少量サンプル製造などご相談ください。

※詳しくはお問い合わせ、またはPDFをダウンロードしてください。

焼結炉【MIM専用連続炉】

『Carbon M2 Printer』は、最終製品として使える部品を生産するために

創られた3Dプリンターです。

デザインフリーなので、ラティス形状、複数パーツの一体設計や抜き方向に

依存しないデザインなど、これまでの制約を大きく低減。

革新的な生産プロセスにより、開発から量産・リリースまでの壁をなくし、

柔軟な生産・販売体制を構築できます。

【特長】

■デザインフリー

■製品開発リードタイムの大幅な短縮

■ボーダーレス&フレキシブル

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

3Dプリンター『Carbon M2 Printer』

●鋳造試作品の製作日数が短縮できます!

模型製作が不要のため、これまで約1ヶ月必要であった試作品の製作日数を大幅に短縮が可能です。

●模型費用が削減できます!

3Dデータから直接砂型を製作するため、模型製作費用が不要です。模型の変更が必要な場合も3Dデータの修正で対応可能です。

●形状・寸法違いの類似品を同時に試作できます!

1回の造型で類似形状や寸法違い等、異なる製品を同時に造型。短期間で多種類の検証が可能です。

短納期 造形 金型 鋳物 アルミ 3Dプリンター

当資料では"ターゲット部品の形状と大きさ"をはじめとした、3Dプリンタ導入検討時の6つのポイントをご紹介します。

【このような方におススメです】

◆金属3Dプリンタの導入はコストが高額で検討を躊躇している

◆導入してみたいが、活用ができるのか不安である

【掲載内容(一部)】

(1)ターゲット部品の形状と大きさ

(2)材料について

(3)造形受託サービスの活用

(4)周辺設備について

造形受託サービスも承っていますので、お客様の課題や要望に寄り添いながら金属3Dプリンタの活用実現をサポートします。

※「金属3Dプリンタ導入検討時の6つのポイント」を無料プレゼント中!

「PDFダウンロード」をクリックして入手ください。

金属3Dプリンタ導入時に確認すべき6つのポイントとは?※冊子進呈

当社では、高品質・高速性・安定性を実現する金属3Dプリンター

『Tytus3D』を取り扱っております。

品質に妥協なく、ハードウェア・素材、ともにコストダウンを実現。

スマートモニタリングシステムにより高品質と安全性を保証します。

【特長】

■多くの材質に対応

■量産品でも同品質に造形

■超高密度99.5%

■低コストを実現

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

金属3Dプリンター『Tytus3D』

当資料では、従来の造形法に比べて金属3Dプリンティング加工が

優れている点を説明するとともに、金属3Dプリンティングが従来の

手法に勝る5つのアプリケーションをご紹介いたします。

金属3Dプリンティングのメリットを理解することで、この手法が適している

パーツのタイプと他の手法で造形が適しているパーツのタイプを知ることができます。

3Dプリンティングが適しているパーツであれば、使用する機会の可能性を

最大限に引き出すことが可能になります。

【掲載内容】

■はじめに

■金属3Dプリンティングが従来の造形技術に勝る3つのメリット

■金属積層造形-5つのアプリケーション

■金属による機能試作

■アー�ムエンドツーリング

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【資料】金属積層造形-5つの代表的用途

★金型レス鋳造『デジタルキャスト』と金属3Dプリント『デジタルシンター』の違いとメリットを比較!

近年、金属部品の製造技術は飛躍的に進化。弊社技術カテゴリにおいて金型レス鋳造法や金属3Dプリントも特に注目を集めています。

【金属3Ⅾプリント:デジタルシンターのメリット】

■圧倒的なスピード

デジタルシンターはリードタイムが約1週間(最短実績2日)と短く、特急対応が求められる試作や少量生産に非常に有利です。

■複雑形状で小部品製作に強い

最大対応サイズは80mm角ですが、その分小型で複雑な形状の部品製造に強みを発揮します。医療機器や電子機器の小型部品、極少量の開発部品などに最適です。

■特定の鋼種対応

使用可能な材質はSINTER T(SUS316L)、SINTER D(純銅・SUS316L・SUS630)に限定。その分難物形状品も迅速に提供できます。※あくまで弊社対応技術での金属3Dプリントサービスによる最大サイズ目安、鋼種です。

【あなたのニーズに最適な金属造形は?】

部品調達の目的(QCD)や仕様条件に応じてVE提案と合わせ、プロジェクトに最適な製法を提供いたします。

金型レス鋳造とAM(金属3Ⅾプリント)【デジタルシンターver】

★金型レス鋳造『デジタルキャスト』と金属3Dプリント『デジタルシンター』の違いとメリットを比較!

近年、金属部品の製造技術は飛躍的に進化。弊社技術カテゴリにおいて金型レス鋳造法や金属3Dプリントも特に注目を集めています。

【金型レス鋳造:デジタルキャストのメリット】

■短納期対応

リードタイムはわずか2週間(最短実績5日内)。開発期間など工期短縮に役立ちます。

■豊富な金属材質に対応

デジタルキャストは、70鋼種以上の材質(鋳造材)を選択可能。鉄、ステンレス、アルミニウム、銅(純銅含む)のほか、特殊合金(ジュラルミン系A7075やインコネル)、耐熱鋼、工具鋼、ハイス鋼を含む幅広いニーズに対応できます。設計者にとって、より柔軟な選択肢を提供します。

■小~中型から大型部品まで製造可能

最大500ミリ角のサイズに対応。小~中型から大型部品の製造に最適です

■量産鋳造を見据えた理に適った試作検証

量産リピート時はロストワックス精密鋳造法(弊社基盤技術)にて起型し、製品製造する前に同様の鋳造品で試作検証することは機械的性質(強度確認等)評価面にとっても理に適った検証方法といえます。

金型レス鋳造とAM(金属3Ⅾプリント)【デジタルキャストver】

コストは従来の金属3Dプリンターの約1/10!金属粉末射出成形法と3D造形技術を組み合わせた設計により、高密度の金属部品の製造が可能です。また、金属粉末を直接扱わないため、粉塵爆発の心配がなく安全です。

【特徴】

■高い投資対効果

・従来の金属3Dプリンターの約1/10のコスト

■豊富な材料

・様々な金属材�料に対応

・純銅も3Dプリント可能

■優れた安全性

・金属粉末を樹脂に閉じ込めたフィラメントを使用するため、粉塵爆発のリスクなく安全

■MIM相当の金属密度

・金属粉末射出成形法と3D技術を組み合わせた独自技術で、高密度の金属部品が造形可能

新規格な金属3Dプリンター、Markforged Metal X

お探しの製品は見つかりませんでした。

1 / 1

粉末焼結積層造形方式における小ロット生産

粉末焼結積層造形方式における小ロット生産とは?

粉末焼結積層造形方式(SLS/SLMなど)を用いた、少量多品種の製品を効率的に製造する手法です。金型が不要なため、初期投資を抑え、短納期での試作品やカスタム部品の製造に適しています。特に、複雑な形状や機能性材料の造形に強みを発揮します。

課題

材料コストと歩留まりの課題

小ロット生産では、材料の購入単位あたりの単価が高くなりやすく、また、造形失敗時の材料ロスが相対的に大きくなる傾向があります。

造形時間と生産性の課題

個々の造形に時間がかかるため、複数種類の製品を少量ずつ生産する場合、全体の生産効率が低下し、納期遅延のリスクが生じます。

後処理工程の負担

造形後のサポート材除去や表面処理などの後処理が、製品の種類ごとに必要となり、人件費や時間的コストが増加します。

品質管理の複雑化

少量多品種生産では、各製品の仕様や品質基準が異なるため、個別の品質管理体制の構築と維持が複雑になります。

対策

材料リサイクルシステムの導入

未焼結の粉末を回収・再利用するシステムを構築し、材料コストの削減と歩留まりの向上を図ります。

造形プロセスの最適化と自動化

造形パラメータの最適化や、複数の造形ジョブを効率的に配置するスケジューリングツールの活用により、造形時間を短縮し生産性を向上させます。

後処理工程の標準化と自動化

後処理の手順を標準化し、自動化可能な工程を導入することで、時間的・人的コストを削減します。

デジタル品質管理プラットフォームの活用

造形データと品質データを一元管理し、自動検査やトレーサビリティを強化することで、品質管理の効率化と精度向上を実現します。

対策に役立つ製品例

カスタム医療機器部品

患者個々の体型に合わせたインプラントや手術支援器具など、一点もののカスタム製品を短期間で製造できます。

航空宇宙産業向け軽量構造部品

複雑な内部構造を持つ軽量化された部品を、従来の製造方法では困難な形状で実現し、燃費向上に貢献します。

高性能電子部品の筐体・冷却部品

放熱性に優れた複雑な形状の部品や、特殊な機能を持つ筐体を少量生産で提供し、製品の性能向上を支援します。

デザイン性の高い工業製品の試作品

デザインの自由度が高く、複雑な形状や表面仕上げが求められる製品の試作を、低コストかつ短納期で実現します。