3Dプリンティングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

部品の軽量化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

ソフトウェア・IT |

金属3Dプリンタ・AM |

後加工製品・技術 |

受託造形 |

樹脂3Dプリンタ・AM |

造形機・工具 |

AM関連製品 |

粉末焼結積層造形方式における部品の軽量化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

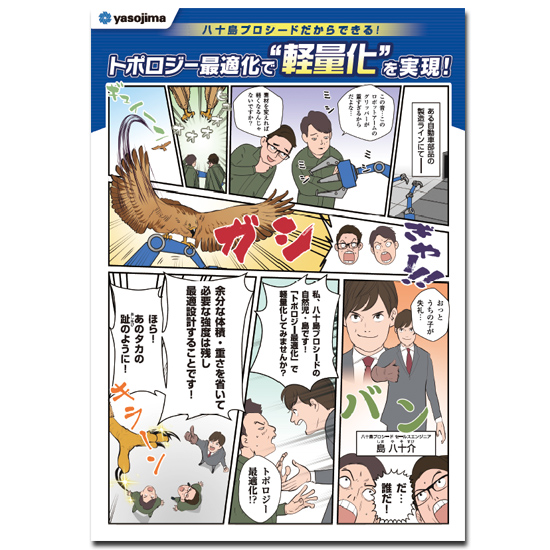

トポロジー最適化技術は決して新しい考え方ではありませんが、航空分野等で3Dプリント製品が実装できることが証明されたことで、形状の自由化が進み、設計思考の変革が目覚ましく進歩しています。八十島プロシードでも、最適化設計専用ソフトを使用し、解析結果に基づく3D CADデータをご提供!金属・樹脂からの材料代替、部品等のさらなる軽量化をお考えの方は、一度事例をご覧の上、ご相談下さい。

※マンガで分かりやすく解説!詳しくは下記フォームよりダウンロード下さい。

【掲載事例】

~ロボットアームの軽量化事例~

◆主なプロセス◆

最適化領域の策定⇒専用ソフトによる最適化⇒結果を参照しながらモデリング(リバースエンジニアリング)

※資料をダウンロードの上、軽量化や代替材料の採用をご検討の方はご相談下さい。

3Dプリンタによるトポロジー最適化で軽量化を実現!※マンガで解説

位相最適化設計と複雑形状成形性に優れた鋳造技術を駆使することで、剛性や強度を確保したまま、部材を極限まで軽量化することができます。

意匠性にも優れており、モニュメントや美術品としても活用いただけます。

設計から試作、検証、量産供給まで、ワンストップで対応いたします。

位相最適化設計(トポロジー設計)による鋳物部材の軽量化

当社では、3Dプリンティング工法と既存技術を組み合わせる

「金属積層造形」を行っております。

現在まで培った幅広い分野の部品設計思想とトポロジー最適化構造設計

思想を融合させ、部品の最適軽量化・部品の高機能化を提案。

鋳造工程にて培った材料評価ノウハウ、機械加工工程にて培った

加工ノウハウを活かした部品製作を得意としております。

【取り扱い素材】

■AlSi10Mg

■マルエージング鋼

■SUS316L

※詳し��くはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

金属積層造形【3Dプリンティング】

RPM Innovations 社 (米国 サウスダコタ州) の指向性エネルギー堆積法(DED) 金属3Dプリンタです。

航空・宇宙、軍事、電力発電、採鉱、ガス・オイル、自動車などの幅広い業�界での実績、高い信頼性があります。

もっとも造形サイズが大きい「RPMI 557XR」装置では最大 2100 mm の金属積層造形が可能です。

5軸制御(X、 Y、 Z 軸 / チルト・回転テーブル)による自由形状でのフリー・フォーム造形、レーザ・クラッディング(肉盛り)による部品リペア、既存金属製品への付け足し造形が可能です。

【装置ラインアップ】

■RPMI 557XR

■RPMI 222XR

指向性エネルギー堆積法(DED) 金属3Dプリンタ [RPMI]

お探しの製品は見つかりませんでした。

1 / 1

粉末焼結積層造形方式における部品の軽量化

粉末焼結積層造形方式における部品の軽量化とは?

粉末焼結積層造形(SLM/SLS)は、金属や樹脂の粉末をレーザーや熱源で一層ずつ溶融・結合させて三次元形状を造形する技術です。この方式で製造される部品は、従来の切削加工などでは困難な複雑形状や一体化が可能ですが、構造によっては必要以上の材料が使用され、重量が増加する傾向があります。部品の軽量化は、航空宇宙、自動車、医療機器などの分野で、燃費向上、運動性能向上、装着感向上、材料コスト削減に直結するため、重要な課題となっています。

課題

構造設計の最適化不足

部品の機能要件を満たしつつ、必要最低限の材料で構成するための構造設計が十分でない場合、過剰な肉厚や不要な部分が残り、重量が増加します。

材料特性の限界

使用する粉末材料自体の比重が高く、強度を確保するために厚みを持たせる必要がある場合、軽量化の余地が限られます。

造形時の応力・歪み

造形プロセス中に発生する熱応力や歪みを考慮せず、強度を確保するために肉厚を厚く設計してしまうことがあります。

後処理の制約

造形後のサポート材除去や表面処理の容易さを考慮し、複雑な内部構造や薄肉化を避ける設計になりがちです。

対策

トポロジー最適化

有限要素法解析などを活用し、応力分布に基づいて不要な材料を削ぎ落とし、最適な構造形状を導き出す手法です。

格子構造・ハニカム構造の導入

内部に規則的な空隙を持つ構造を設けることで、材料使用量を大幅に削減しつつ、必要な強度を維持します。

高強度・低比重材料の活用

軽量でありながら高い強度を持つ特殊な金属粉末や複合材料粉末を開発・採用します。

造形パラメータの最適化

レーザー出力、走査速度、粉末層厚などの造形条件を最適化し、材料の溶融・結合を効率化することで、薄肉化や内部構造の精密化を可能にします。

対策に役立つ製品例

構造解析ソフトウェア

部品にかかる負荷をシミュレーションし、応力が集中する箇所や不要な部分を特定することで、軽量化に向けた設計変更の根拠を提供します。

積層造形用設計支援ツール

トポロジー最適化や格子構造生成などの機能を備え、軽量化に特化した部品設計を効率的に行うための機能を提供します。

高性能金属粉末

チタン合金やアルミニウム合金など、比重が小さく強度が高い特性を持つ粉末材料は、軽量部品の製造に適しています。

積層造形サービス

軽量化設計のノウハウを持つ専門業者に設計・製造を委託することで、最新の技術や材料を活用した部品を得られます。

![指向性エネルギー堆積法(DED) 金属3Dプリンタ [RPMI]](https://image.www.ipros.com/public/product/image/572/2000317728/IPROS88719589364202567829.png)