3Dプリンティングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

治具・工具の作成とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

ソフトウェア・IT |

金属3Dプリンタ・AM |

後加工製品・技術 |

受託造形 |

樹脂3Dプリンタ・AM |

造形機・工具 |

AM関連製品 |

粉末焼結積層造形方式における治具・工具の作成とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当社で行っている「3D造形サービス」についてご紹介いたします。

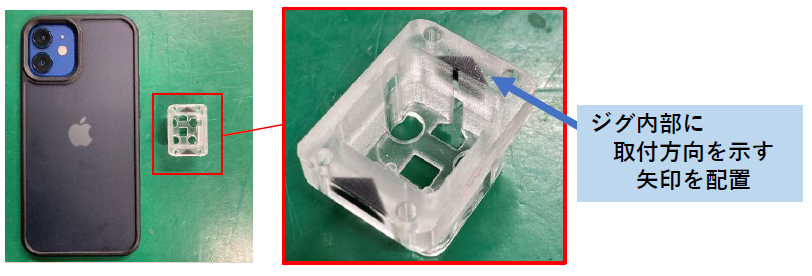

部材にジグを取り付ける際、上下が逆でもジグに取付ができてしまう構造と

なっているが、他の部品との兼ね合いから、現状の形状からの変更は

難しいなどの課題に対応。

2色刷り3D造形で方向を示すマーク付き治具を作成します。

向きを分かりやすくすることで、取り付け間違いが減少します。

【特長】

■向きを分かりやすくすることで、取り付け間違いが減少

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

3D造形サービス<マーク付き治具>

3Dプリント製品の大きな強みは、複雑形状の実現とスピードです。

トポロジー最適化を採用した設計により、軽量化を図り、さらに高精度

切削加工を施すことで、軽量化を実現した治具として使用することが可能。

また「ハイブリッド加工」とは、3Dプリンターで出力後、精度が必要な寸法を

切削加工で仕上げる技術です。

3Dプリンターの出力だけでは、表面粗さ、寸法公差が製品の要求精度を

満たせないケースがあり、ハイブリット加工により、寸法精度±0.05mm、

表面粗さRa1.6~3.2の精度に仕上げることが可能です。

国内トップクラスの3Dプリンター設備と実績、そして84年間培ってきた

樹脂切削加工のノウハウをハイブリッドすることで、皆様の試作・開発~

最終製品化までのモノづくりをご支援いたします。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

3Dプリンター×切削加工<高精度3Dプリント治具の実現>

生産設備の設計製作をメイン事業とする弊社が、Formlabsの3Dプリンタを導入したのが2022年のこと。

2024年にはFormlabsの販売パートナーとなりました。

ユーザーとして3Dプリンタ[Fuse 1+ 30W]を使い続けているからこそ分かる

・生産設備に3Dプリント品を組み込む方法

・3Dプリンタ導入による納期、コスト削減

・3Dプリント前提のデザインを考えること

これらをお伝えし、3Dプリンタを御社でどのように活用するか、ユーザー目線でご提案いたします。

「3Dプリンタは気になるけど、パーツの強度や精度が心配…」

「導入しているけど、治具を作る以外の活用ができていない…」

そんなお悩みがある方はぜひ一度ご連絡ください。

https://form.3fit.net/

※株式会社エフ・アイ・ティはFormlabs製品の正規販売代理店です。

製造現場での【SLS方式3Dプリンタ】の活用法

自動化の相談の中で、数種類の製品を対応するというのは悩む課題です。

高さ違いなどであれば、機構で対応可能ですが、形状などに合わせてとなると金属治具では製作対応できません。

依頼のあった製品を合わせこみ、図面化し対応しました。

様々な自動�化の課題に対しアプローチを目指します。お気軽に相談・問合せ下さい。

3Dプリンタで複数製品対応する治具の製作

お探しの製品は見つかりませんでした。

1 / 1

粉末焼結積層造形方式における治具・工具の作成

粉末焼結積層造形方式における治具・工具の作成とは?

粉末焼結積層造形方式(SLS: Selective Laser Sintering)は、粉末状の材料(プラスチック、金属など)をレーザーで選択的に焼結させ、一層ずつ積み重ねて立体物を造形する3Dプリンティング技術です。この技術を用いて、製造現場で必要とされる治具や工具をオンデマンドで作成することを指します。従来の切削加工や金型製作に比べて、短納期、低コスト、複雑形状の実現、カスタマイズ性の高さといったメリットがあります。

課題

設計・製造のリードタイム

従来の治具・工具は、設計から製造までに時間がかかり、試作や改良に手間取る場合がある。

コストの高さ

少量多品種の治具・工具は、金型製作などの初期投資が大きく、コストが高くなりがちである。

複雑形状への対応限界

従来の加工方法では、設計の自由度が制限され、複雑な形状や機能を持つ治具・工具の作成が難しい場合がある。

材料選択の制約

用途に応じた最適な材料を選択する際に、従来の製造方法では対応できる材料に限りがあることがある。

対策

オンデマンド製造による迅速化

必要な時に必要な数だけ製造することで、設計変更や改良に柔軟に対応し、リードタイムを大幅に短縮する。

金型不要の低コスト化

金型を必要としないため、初期投資を抑え、少量生産でもコスト効率の良い治具・工具作成を実現する。

自由な設計による高機能化

積層造形ならではの複雑な形状や内部構造の実現により、軽量化や機能性の向上を図った治具・工具を作成する。

多様な材料への対応

用途に合わせて、強度、耐熱性、耐薬品性などに優れた様々な種類の粉末材料を選択し、最適な治具・工具を作成する。

対策に役立つ製品例

カスタム治具作成サービス

顧客の要望に応じた形状や機能を持つ治具を、粉末焼結積層造形方式で迅速かつ低コストで提供するサービス。設計データがあればすぐに製造に取り掛かれるため、リードタイムを大幅に短縮できる。

高性能工具製造システム

様々な産業分野のニーズに対応した、軽量で高強度な工具を粉末焼結積層造形方式で製造するプラットフォーム。複雑な形状も一体成形できるため、従来の工具では実現できなかった性能を発揮する。

試作・少量生産向け造形装置

粉末焼結積層造形方式を採用し、現場での治具・工具の試作や少量生産を可能にする装置。これにより、開発サイクルの短縮とコスト削減に貢献する。

材料開発・提供サービス

粉末焼結積層造形方式に適した、高機能なプラスチックや金属粉末材料を開発・提供するサービス。これにより、より多様な用途に対応した治具・工具の作成が可能になる。