3Dプリンティングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

金型不要の最終部品製造とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

ソフトウェア・IT |

金属3Dプリンタ・AM |

後加工製品・技術 |

受託造形 |

樹脂3Dプリンタ・AM |

造形機・工具 |

AM関連製品 |

粉末焼結積層造形方式における金型不要の最終部品製造とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

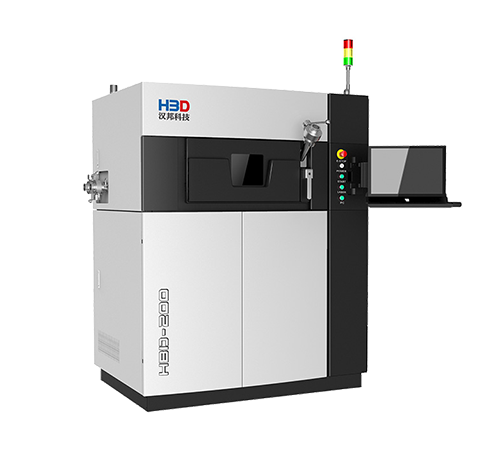

『HBD-200』は、装置の安全性や、正確で安定した出力と

効率的な動作を実現した粉末床溶融結合方式の金属3Dプリンターです。

大気の効率的なろ過システムによりフィルターの製品寿命は

1200時間を超えており、長い連続生産にも対応。

また、人間工学に基づき、最低限のプロセスかつ短時間で操作ができ、

より効率的な作業ができる様に設計されています。

【特長】

■安定性と効率性

■高パフォーマンス

■材料の多様性

■金属出力のために考え抜かれた安全な設備

■ユーザーフレンドリーな設計

■使いやすいソフトウェア

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

金属3Dプリンター『HBD-200』

SLS方式3Dプリントは他の造形方式とは異なり、多品種または同一品を数十個単位でバッチ生産するための3Dプリント技術です。SLSは高強度で耐久性に優れた機能部品を高効率で製造できる利点がある一方、旧来のSLSは粉末の飛散や設備自体が数千万円以上と高額である等の課題がありました。

Formlabsはこうした旧来のSLSが抱える課題を克服するため、誰もが簡単に操作でき、粉末の飛散を陰圧システムを備えた専用後処理機で解決し、プリントから後処理まで一貫したシンプルなワークフローとして再設計しながら、遥かに低コストに導入・運用できるベンチトップサイズのコンパクトなシステムとしてFuseシリーズを開発しました。

販売開始から僅か1年で北米SLS市場のNo.1シェアを獲得したFuse 1は現在、30W出力のレーザーを搭載し、造形スピードを2倍化したFuse 1+ 30Wとなり、新たな材料も続々と開発・発売されています。アディティブマニュファクチャリングによる製造がより広範囲で可能となったことで、設計思想が変わり、試作と検証の概念が変わり、そしてものづくりは新たなステージへと足を踏み入れ始めています。

Formlabs SLS方式3Dプリンタ:Fuseシリーズ

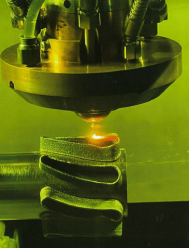

大丸鐵興株式会社では、DED方式の『3次元金属積層造形』による

試作や共同開発を承っております。

DED方式とは、金属粉とレーザーを同時に噴射・照射して積層する

技術です。造形スピードが速く、異種金属の付加造形ができます。

「製造リードタイムを短縮したい」「1個から試作したい」などのご要望が

ございました��ら、ぜひ当社までお問い合わせください。

【DED方式の特長】

■造形スピードが速い

■異種金属の付加造形:鉄にSUSや銅を積層できる

■傾斜機能材料:金属の比率を徐々に変えて積層できる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

【試作・共同開発】3次元金属積層造形 DED方式

吉田工業株式会社では、木型レスの“試��作によるコスト削減と納期短縮”に加え、金型での造り易さを踏まえた設計により、“量産時のコスト削減”を実現します。

【特徴】

○従来工程に比べ、納期1/2以下に圧縮

○新たなデジタル技術との融合

→デジタル技術+アナログ技術⇒厳しいお客様要求の達成

○更に”B to C”ビジネスも模索中

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

木型レスの「砂型3次元ダイレクトプリント」

3D プリンティングの実用化のために理解すべき4つの概念の一つ、

「DfAM」をご紹介します。

DfAM(=Design for Additive Manufacturing)は、3D プリンティング・

積層造形・付加造形のメリットを最大限に活用した製品設計の総称。

これまでに培われてきた日本の高品位な産業技術の土壌においては、

単純な3D プリント化のみで、得られるアドバンテージは少ないです。

開発・製造目標を精査し、既存工法の限界点を見極め、

必要な技術要素を集中的にインストールすることで効果を発揮します。

【DfAMによる改善目標】

■不良品率低減(不良率×部品点数)

■管理負担軽減(在庫管理/受注生産化)

■設備費用低減(機械/金型レス生産)

■納期短縮(製造工程圧縮)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

3D プリンティングを活用した設計手法 DfAM

脱脂工程から焼成・焼結工程までを連続で処理をすることができます。また、脱脂工程からの自動搬送も設計可能です。

お客様の設置スペースや使い勝手に合わせて適切な設備の提案をいたします。

【課題解決】こんな課題を解決してきました。

■ 水素排ガスを廃棄しているのがもったいない

■ プッシャー炉で処理温度の変更を手動で行っている

■ リミットスイッチでスピード切替を行っていたが、スイッチの位置ずれがおこる

『焼成炉・焼結炉』は、精度の高い部品を大量生産でき、自動車部品をはじめとして各種機械要素の製造に使われています。

小ロット生産 ・ 熱処理試験・ 少量サンプル製造などご相談ください。

※詳しくはお問い合わせ、またはPDFをダウンロードしてください。

焼結炉【MIM専用連続炉】

●鋳造試作品の製作日数が短縮できます!

模型製作が不要のため、これまで約1ヶ月必要であった試作品の製作日数を大幅に短縮が可能です。

●模型費用が削減できます!

3Dデータから直接砂型を製作するため、模型製作費用が不要です。模型の変更が必要な場合も3Dデータの修正で対応可能です。

●形状・寸法違いの類似品を同時に試作できます!

1回の造型で類似形状や寸法違い等、異なる製品を同時に造型。短期間で多種類の検証が可能です。

アルミ鋳物修理 アルミ試作 鋳造品 鋳物試作 亀裂補修 3D試作

包装機械及びシステムの企画開発・販売担当者様からの相談事例を

ご紹介いたします。

販売先の海外生産工場で稼働中の設備に不具合が発生し、交換部品が

必要になり、現地で即交換可能な状態での納品を希望されました。

2通りのサンプルを同時製作したり、二次加工は効率を考慮し、加工工程を

最適化するなどした結果、最短納期で納品、無事再稼働できました。

【事例概要(一部)】

■課題

・稼働中の設備に不具合が発生し、交換部品が必要

■要望

・現地で即交換可能な状態での納品を希望

・二次加工までトータルでお願いしたい

※事例の詳細内容は、関連リンクより閲覧いただけます。

詳しくは、お気軽にお問い合わせください。

【金属3D造形ご相談事例】海外製設備の洗浄シャワーノズル製作

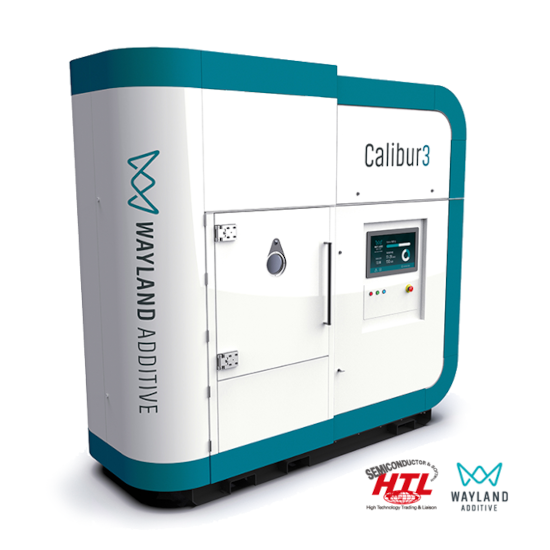

残留応力フリーの大型造形が可能なニュートラル・”電子”ビーム・テクノロジーを採用した電子ビーム・パウダベッド方式金属3Dプリンタです。高速造形、後工程ステップの簡略化、他のテクノロジーと比べ、より安定したプラットフォームを提供します。

独自の電荷中和により、スモークの発生しない安定したプロセスでの造形が可能となり、大型の部品も応力の影響を受けずに造形ができ、Ni合金、Ti合金、Cu合金、CoCr合金、純銅、銅合金、超硬金属(Vibenite 280/ 290)、高融点金属材料など、多様な金属・合金での3D造形が可能。必要な後工程も少ないため、短時間&省エネルギーでの造形が可能となります。高度なインプロセス・モニタリングと制御により、広範囲のアプリケーション開発を促進します。

金属3Dプリンタ【Wayland Calibur3】電子ビーム

位相最適化設計と複雑形状成形性に優れた鋳造技術を駆使することで、剛性や強度を確保したまま、部材を極限まで軽量化することができます。

意匠性にも優れており、モニュメントや美術品としても活用いただけます。

設計から試作、検証、量産供給まで、ワンストップで対��応いたします。

位相最適化設計(トポロジー設計)による鋳物部材の軽量化

株式会社新栄製作所で承る「リバースエンジニアリングサービス」について、

ご紹介いたします。

HEXAGON製3DスキャナーAbsolute Scanner AS1を導入し、図面や設計データが

ない場合でも、高精度な3Dスキャン技術と先進のCADソフトウェアを駆使して、

製品を正確に復元。

製品の復元にお困りの方は、ぜひ当サービスをご利用ください。

【特長】

■失われた設計を、先進技術で再現

■HEXAGON製3DスキャナーAbsolute Scanner AS1を導入

■高精度な3Dスキャン技術と先進のCADソフトウェアを駆使

■「stl,x_t,iges,step」等さまざまなデータフォーマットに対応

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせください。

リバースエンジニアリング

「3Dプリンティング技術で新たな製造プロセスを築く」をコンセプトに

弊社が取り扱っている砂型3Dプリンタ・光造形プリンタ技術と

それぞれの技術で製作した造形サンプルを直接御覧いただける展示と

3Dプリンタに関する相談を承ります。

Additive Manufacturingエリア「AM129ブース」にて

皆様のご来場をお待ちしております。

◆開催概要◆

会 期 : 2022年11月8日(火)-13日(日) 6日間

9:00-17:00

会 場 : 東京ビッグサイト(国際展示場)南ホール

小間位置 : AM129 (3Dプリンタゾーン)

公式サイト: https://www.jimtof.org/jp/index.html

見どころは下記の「基本情報」欄よりご確認ください。

JIMTOF2022 AMエリア(3Dプリンタ)に出展します

当製品は、耐熱性・耐衝撃性・耐薬品性・耐摩耗性を併せ持ち、治工具から最終品まで、生産環境に対応できるプロ向け3Dプリンタです。

アルミニウム相当の強度と軽量化を同時に実現。

設計者でも使える簡単操作、洗練されたソフトウェアとともに、お客様の

投資を抑え、アディティブ・マニュファクチャリングの本��格活用を支援します。

【特長】

■圧倒的な強度と精度

■アルミニウム相当の強度と軽量化を同時に実現

■耐熱性・耐衝撃性・耐薬品性・耐摩耗性を併せ持つ

■治工具から最終品まで、生産環境に対応

■数日間に及ぶ連続運転にも対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

CFRP カーボンファイバー複合樹脂プリンタ

現代美術作家が手掛けた高さ10センチほどのガラス工芸作品を3Ⅾスキャンし、

約5倍に拡大した3Ⅾプリントモデルを作成。

飴細工のようにして偶然生まれた超複雑形状を精密鋳造で再現しました。

設置場所は水場のため、耐食性の高い二相系ステンレス「SCS11」を採用。

バフ仕上げて空間に溶け込む神秘的な造形物に仕上げました。

【デジタルキャストとは】

開発時の設計変更を繰り返す中で試作部品が必要な時、部品在庫が無く急遽間に合わせが必要な時、現場作業でオリジナル治工具が欲しいなど思い立った時…。

リピート量産向き金型製作から金属製品を作る鋳造法なんてコスト面、納期面を考慮すると選択肢には無いですよね。そこで、必要なら『つくればいい1個から』のキャッチコピーで金型レス鋳造デジタルキャスト!

金型要らずで型費0円、最短1週間の納入実績、最少1個から鋳造品をオーダーメイド製作いただけます。

原形が3Dプリント品なので、金型では製造不可能な複雑形状や中空品も対応可能。

航空機、船舶、自動車、精密機器、産業機器、医療、建築など数多くの産業でも採用され法人から個人のお客様まで金属部品の製作依頼に対応します。

【事例】ガラス造形の超複雑形状を金型レス鋳造で金属化

生産設備の設計製作をメイン事業とする弊社が、Formlabsの3Dプリンタを導入したのが2022年のこと。

2024年にはFormlabsの販売パートナーとなりました。

ユーザーとして3Dプリンタ[Fuse 1+ 30W]を使い続けているからこそ分かる

・生産設備に3Dプリント品を組み込む方法

・3Dプリンタ導入による納期、コスト削減

・3Dプリント前提のデザインを考えること

これらをお伝えし、3Dプリンタを御社でどのように活用するか、ユーザー目線でご提案いたします。

「3Dプリンタは気になるけど、パーツの強度や精度が心配…」

「導入しているけど、治具を作る以外の活用ができていない…」

そんなお悩みがある方はぜひ一度ご連絡ください。

https://form.3fit.net/

※株式会社エフ・アイ・ティはFormlabs製品の正規販売代理店です。

製造現場での【SLS方式3Dプリンタ】の活用法

当資料では"ターゲット部品の形状と大きさ"をはじめとした、3Dプリンタ導入検討時の6つのポイントをご紹介します。

【このような方におススメです】

◆金属3Dプリンタの導入はコストが高額で検討を躊躇している

◆導入してみたいが、活用ができるのか不安である

【掲載内容(一部)】

(1)ターゲット部品の形状と大きさ

(2)材料について

(3)造形受託サービスの活用

(4)周辺設備について

造形受託サービスも承っていますので、お客様の課題や要望に寄り添いながら金属3Dプリンタの活用実現をサポートします。

※「金属3Dプリンタ導入検討時の6つのポイント」を無料プレゼント中!

「PDFダウンロード」をクリックして入手ください。

金属3Dプリンタ導入時に確認すべき6つのポイントとは?※冊子進呈

『Fuse 1』は、パウダー材料をレーザーで焼き固めることにより機能的

かつ頑丈なプロトタイプから最終プロダクトまでの造形を可能にする

3Dプリンティング技術「SLS方式」の3Dプリンターです。

サポート材を必要とせず、パーツを統合した一体部品や可動部品などの

複雑な形状の造形が一度で可能です。

【特長】

■サポート材なしで、複雑なデザインの造形が可能

■"Surface Armor テクノロジー"を搭載

■シンプルなソフトウェア

■連続プリントを可能にする設計

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

SLS方式3Dプリンター『Fuse 1』

当社では、高品質・高速性・安定性を実現する金属3Dプリンター

『Tytus3D』を取り扱っております。

品質に妥協なく、ハードウェア・素材、ともにコストダウンを実現。

スマートモニタリングシステムにより高品質と安全性を保証します。

【特長】

■多くの材質に対応

■量産品でも同品質に造形

■超高密度99.5%

■低コストを実現

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

金属3Dプリンター『Tytus3D』

『HBD 350』は、粉末床溶融結合方式の金属3Dプリンターです。

利用目的に合わせてシングルユーザー、デュアルレーザーの選択ができ、

一辺が最大40cmの大型出力が可能。

また、複数の先端システムを組み合わせることで、

金型部品に適した高効率、高強度、高品質、連続生産ができます。

【特長】

■出力方法の選択が可能

■大きい出力サイズ

■効率化を図るシステムを複数搭載

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

金属3Dプリンター『HBD 350』

RPM Innovations 社 (米国 サウスダコタ州) の指向性エネルギー堆積法(DED) 金属3Dプリンタです。

航空・宇宙、軍事、電力発電、採鉱、ガス・オイル、自動車などの幅広い業界での実績、高い信頼性があります。

もっとも造形サイズが大きい「RPMI 557XR」装置では最大 2100 mm の金属積層造形が可能です。

5軸制御(X、 Y、 Z 軸 / チルト・回転テーブル)による自由形状でのフリー・フォーム造形、レーザ・クラッディング(肉盛り)による部品リペア、既存金属製品への付け足し造形が可能です。

【装置ラインアップ】

■RPMI 557XR

■RPMI 222XR

指向性エネルギー堆積法(DED) 金属3Dプリンタ [RPMI]

当資料では、従来の造形法に比べて金属3Dプリンティング加工が

優れている点を説明するとともに、金属3Dプリンティングが従来の

手法に勝る5つのアプリケーションをご紹介いたします。

金属3Dプリンティングのメリットを理解することで、この手法が適している

パーツのタイプと他の手法で造形が適しているパーツのタイプを知ることができます。

3Dプリンティングが適しているパーツであれば、使用する機会の可能性を

最大限に引き出すことが可能になります。

【掲載内容】

■はじめに

■金属3Dプリンティングが従来の造形技術に勝る3つのメリット

■金属積層造形-5つのアプリケーション

■金属による機能試作

■アームエンドツーリング

※詳しくはPDF資料をご覧いただくか、お気軽にお問��い合わせ下さい。

【資料】金属積層造形-5つの代表的用途

Aconity3D社(ドイツ)レーザーパウダーベッド方式金属3Dプリンタです。金属パウダ(20 ? ~ 65 ?)を造形プラット・フォーム上に敷き、造形位置にレーザを照射し溶融と凝固を繰り返すことで積層造形しま��す。3D CADファイルを編集ソフトで分析・修正したモデル・データを取り込み、複雑な形状でも高品質な造形が可能です。マルチ・レーザ(最大4本)、予備加熱機能、プロセス・モニタリング機能をオプションで追加可能です。

金属3Dプリンタ【Aconity3D】レーザーパウダーベッド

★金型レス鋳造『デジタルキャスト』と金属3Dプリント『デジタルシンター』の違いとメリットを比較!

近年、金属部品の製造技術は飛躍的に進化。弊社技術カテゴリにおいて金型レス鋳造法や金属3Dプリントも特に注目を集めています。

【金型レス鋳造:デジタルキャストのメリット】

■短納期対応

リードタイムはわずか2週間(最短実績5日内)。開発期間など工期短縮に役立ちます。

■豊富な金属材質に対応

デジタルキャストは、70鋼種以上の材質(鋳造材)を選択可能。鉄、ステンレス、アルミニウム、銅(純銅含む)のほか、特殊合金(ジュラルミン系A7075やインコネル)、耐熱鋼、工具鋼、ハイス鋼を含む幅広いニーズに対応できます。設計者にとって、より柔軟な選択肢を提供します。

■小~中型から大型部品まで製造可能

最大500ミリ角のサイズに対応。小~中型から大型部品の製造に最適です

■量産鋳造を見据えた理に適った試作検証

量産リピート時はロストワックス精密鋳造法(弊社基盤技術)にて起型し、製品製造する前に同様の鋳造品で試作検証することは機械的性質(強度確認等)評価面にとっても理に適った検証方法といえます。

金型レス鋳造とAM(金属3Ⅾプリント)【デジタルキャストver】

『HBD-150』は、効率的な設計による大気浄化システムが独立して

備わっている、粉末床溶融結合方式の金属3Dプリンターです。

安全に反応性金属を出力するために、印刷室を開かずに

金属粉末の添加と洗浄の作業が可能。

また、データ再現度が高く、信頼のある高い品質を備えた

産業用カスタマイズ機器となっております。

【特長】

■産業用にチューンUP

■大気浄化システム

■金属出力に特価された設備

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

金属3Dプリンター『HBD-150』

鋳造用3Dプリンタとは、CAD等で制作した3Dデータを3Dプリンタに取込み、ダイレクトに砂型(中子・主型等)を成形する造型手法です。

鋳型3Dプリンタ、中子造形機と言われることも多く、複雑形状用の複数点数必要な木型や樹脂型製作、砂手込め~型組みと鋳造前準備のリードタイムを短縮できます。

全て3Dプリンタを活用するのではなく、

既存工法のメリット、3Dプリンタのメリット、御社の得意・不得意を活かし既存工法+3Dプリンタでのハイブリット運用をオススメします。

【3Dデータ・3Dプリンタ活用の特徴】

○木型が無くても製品形状を3Dスキャンし鋳型3Dデータを作成し造形することができる

○複雑形状な形状中子の場合、多数の木型が不要

→木型製造納期短縮、管理・保管コスト削減、中子組付け作業時間・工数短縮が可能

○3Dデータを出力するため、ばらつきが少なく、鋳造品のアンバランス量も低減

○3Dデータを造形に利用するだけでなく、製品と図面の照合にも利用可能

○3Dデータを鋳造シュミレーションなどにも活用可能

今年は3Dプリンタを一度使ってみませんか。データ作成からサポートいたします。

鋳造用3Dプリンタで砂型鋳造のリード タイムとコストを削減

コストは従来の金属3Dプリンターの約1/10!金属粉末射出成形法と3D造形技術を組み合わせた設計により、高密度の金属部品の製造が可能です。また、金属粉末を直接扱わないため、粉塵爆発の心配がなく安全です。

【特徴】

■高い投資対効果

・従来の金属3Dプリンターの約1/10のコスト

■豊富な材料

・様々な金属材料�に対応

・純銅も3Dプリント可能

■優れた安全性

・金属粉末を樹脂に閉じ込めたフィラメントを使用するため、粉塵爆発のリスクなく安全

■MIM相当の金属密度

・金属粉末射出成形法と3D技術を組み合わせた独自技術で、高密度の金属部品が造形可能

新規格な金属3Dプリンター、Markforged Metal X

お探しの製品は見つかりませんでした。

1 / 1

粉末焼結積層造形方式における金型不要の最終部品製造

粉末焼結積層造形方式における金型不要の最終部品製造とは?

粉末焼結積層造形方式(SLSなど)は、粉末状の材料をレーザーや熱源で一層ずつ溶融・結合させて三次元形状を造形する技術です。この方式の最大の特徴は、従来の製造方法で必要不可欠だった金型が不要である点です。これにより、少量多品種生産や複雑形状部品の製造、試作品から最終製品まで一貫した製造が可能となり、リードタイム短縮とコスト削減に貢献します。

課題

材料選択肢の限定

高強度や特定の機能を持つ最終部品製造に適した材料の選択肢が、従来の製造方法と比較してまだ限定的である。

表面品質と後処理の必要性

造形された部品の表面に積層痕が残りやすく、滑らかな表面を得るためには研磨やコーティングなどの後処理が必要となる場合が多い。

造形速度と生産性の課題

大量生産においては、従来の射出成形などの製造方法と比較して、造形速度が遅く、生産性が低い場合がある。

コストと品質のバランス

高機能材料の使用や複雑な形状の造形は、材料費や造形時間が増加し、最終的な部品コストが高くなる傾向がある。

対策

新素材開発と材料改良

最終部品としての要求を満たす、より高強度、高耐熱性、高機能性を持つ新規粉末材料の開発や、既存材料の性能向上が進められている。

高度な後処理技術の導入

研磨、コーティング、熱処理などの後処理技術を最適化し、表面品質の向上や機械的特性の改善を図る。

造形プロセスの最適化と自動化

造形パラメータの最適化、複数台のプリンターの活用、造形後の自動化された後処理システムの導入により、生産性を向上させる。

設計最適化と材料コスト削減

トポロジー最適化などの設計手法を用いて、材料使用量を削減しつつ必要な強度を確保する。また、材料のリサイクル技術の向上も図る。

対策に役立つ製品例

カスタム医療インプラント

患者個々の骨格に合わせた複雑な形状のインプラントを、金型なしで直接製造できるため、適合性と治療効果を高める。

航空宇宙産業向け軽量構造部品

従来の製造方法では困難な、軽量かつ高強度の複雑な内部構造を持つ部品を、金型不要で製造し、燃費向上に貢献する。

自動車産業向け機能性部品

少量生産でニーズの高い、空力性能を向上させる特殊形状のエアロパーツや、軽量化に貢献するカスタム部品を迅速に製造する。

高性能スポーツ用品

アスリートのパフォーマンスを最大化するための、軽量でカスタマイズされた形状を持つ自転車部品やランニングシューズのパーツなどを製造する。

![指向性エネルギー堆積法(DED) 金属3Dプリンタ [RPMI]](https://image.www.ipros.com/public/product/image/572/2000317728/IPROS88719589364202567829.png)