フィルムテクノロジーに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ロールtoロール方式の導入とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

クリーン・静電対策 |

加飾技術 |

機能性コーティング |

機能性フィルム |

検査・測定・分析 |

成形・塗工・二次加工 |

包装・パッケージ |

成形・加工におけるロールtoロール方式の導入とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

ロール基材への粘着塗工、加工を受託製造。

国内有数の乾燥炉長を持つ塗工機をはじめ、

各工程に対応する機器を完備した一貫生産体制を構築。

ニーズに応じた幅広い製品を高品質かつ安定生産で提供しています。

粘着テープ事業

レヨーン工業ではお客様のご要望に合わせてカスタマイズした

ユニットローラーをご提案いたします。

ロールtoロールラインや垂直方向のパスライン向けの仕様、

ライン設備への固定設置型ユニットの設計対応など様々なご要望に対応。

フイルム・基板・ガラス板などの除塵に最適です。

【特長】

■お客様のご要望に合わせ、フルオーダーにて製作。

■既存ライン・装置内への設置・取り付けなど様々なご要望に対応可能。

■当社実績で2,600mmのユニットローラーを製作可能。

■原反材料工程やスリッター工程等の長尺製品にも対応可能。

■構造強化により製品への密着性を高め実績250m/minまでの高速流動にも対応可能。

*除塵 ロールtoロール RUTRシリーズ

『PROLAMI』は、従来方式の欠点を解決した、コンベアとWプレス一体方式の画期的な貼り合せ機です。

当製品は、コンベアとWプレス一体方式の為、貼り合せ後の収縮・カールが解消されるほか、遠赤ヒーター使用で、難接着素材や低温時の初期接着力が格段に向上します。

また、フットスイッチ採用でON/OFFが容易に出来、作業がスムーズに行えます。

貼り合わせ機と組合わせて使用する貼り合せ用両面テープも素材や用途に合わせて様々なタイプをご用意しております。

ラインナップ表をご覧いただくか、お気軽にお問い合わせください。

【特長】

■各種発泡体貼り合せ用

■遠赤ヒーター使用

■両面テープ掛け

■フットスイッチ採用

■簡易巻出し設備

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

粘着加工に代わる両面テープ貼り合せ機「PROLAMI」のご紹介

『ロールtoロール連続成膜装置』は、中間層を必要としないプラズマイオン

注入成膜法により、各種フィルム素材に機能性成膜が可能な装置です。

独自のICPプラズマによる高速成膜機能フイルムの製造が可能。

樹脂フイルムへのバリア性プラズマ成膜をはじめ、金属箔への導電耐食性

プラズマ成膜、繊維素材への抗菌性プラズマ成膜などに適しております。

ご用命の際はお気軽にお問い合わせください。

【特長】

■中間層を必要としないプラズマイオン注入成膜法により、

各種フィルム素材に機能性成膜が可能

■独自のICPプラズマによる高速成膜機能フイルムの製造が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わ��せ下さい。

ロールtoロール連続成膜装置

『RDシリーズ』はドライエア洗浄方式を採用し、製品に触れる事無く

クリーニングが可能な非接触除塵装置です。

枚葉製品やロールtoロールのラインでのお客様の様々なご要望に対応いたします。

接触させたくないデリケートな素材や接触式では困難だった凹凸部の

クリーニングが可能となり、非接触式の為、製品への影響を最小限に抑えます。

【特長】

■圧縮エア吐出のクリーナーヘッドにより微粒子塵を遊離除去

■ドライ洗浄方式の為、水・薬液の交換や高コストなインフラ整備が不要

■主な消耗品はフィルターとなり、低ランニングコストを実現

■お客様の製品サイズに合わせた装置を設計・製作

■お客様のご要望により長尺や高速仕様にも対応いたします

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

非接触クリーナー『RDシリーズ』

ロールtoロールで均一に樹脂をコーティングし、ラミネート可能

抜き、印刷段差をフラットにして面を均一にする設備です。

■特許、実用新案の取得

■お客様やパートナー企業と共同開発、共同出願も行っております。

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

UV硬化樹脂コーティングラミネーター【設備・製法開発】

お探しの製品は見つかりませんでした。

1 / 1

成形・加工におけるロールtoロール方式の導入

成形・加工におけるロールtoロール方式の導入とは?

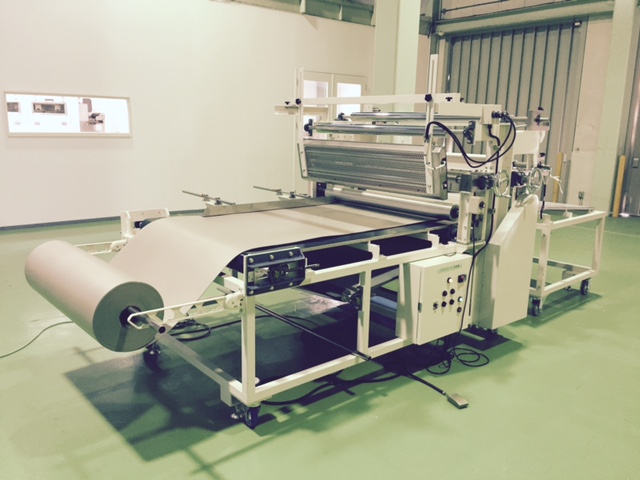

フィルムテクノロジー業界において、成形・加工のロールtoロール方式(Roll-to-Roll, R2R)とは、フィルム材料を巻き出した状態(ロール)から連続的に供給し、様々な成形・加工プロセスを経て、再びロール状に巻き取る生産方式のことです。この方式は、従来のバッチ式生産に比べて、生産効率の大幅な向上、コスト削減、品質の均一化、そして省スペース化を実現することを目的としています。特に、フレキシブルディスプレイ、太陽電池、センサー、医療用フィルムなど、薄膜・軽量・柔軟性が求められる製品の製造において、その重要性が高まっています。

課題

高度な位置決め精度と張力制御の難しさ

ロールtoロール方式では、フィルムの蛇行やたるみを防ぎ、各工程で精密な加工を行うために、極めて高い位置決め精度と均一な張力制御が不可欠ですが、これを実現するには高度な技術と設備が必要です。

多工程間の連携と同期の複雑性

複数の成形・加工工程を連続して行うため、各工程の処理速度やタイミングを正確に同期させる必要があり、システム全体の設計・制御が複雑化します。

材料の特性変化への対応

連続的な加工プロセス中に、フィルム材料の温度、湿度、応力などの変化が起こりやすく、これが製品の品質に影響を与える可能性があります。これらの変化を予測し、制御することが課題となります。

初期投資コストと技術者の育成

ロールtoロール方式に対応した高度な生産ラインの導入には多額の初期投資が必要であり、また、その運用・保守・改善には専門的な知識とスキルを持つ技術者の育成が不可欠です。

対策

先進的なセンサーとフィードバック制御システムの導入

高精度なセンサーを用いてフィルムの位置や張力をリアルタイムで検知し、その情報を基にアクチュエーターを精密に制御することで、安定した生産を実現します。

モジュール化された生産ライン設計

各加工工程を独立したモジュールとして設計し、それらを柔軟に組み合わせることで、工程間の連携を容易にし、システム全体の最適化を図ります。

材料特性シミュレーションとプロセス最適化

加工前の材料特性を詳細に分析し、シミュレーション技術を用いて加工中の変化を予測することで、最適なプロセス条件を設定し、品質のばらつきを最小限に抑えます。

自動化・省力化技術の活用と人材育成プログラム

ロボット技術やAIを活用した自動化を進め、オペレーターの負担を軽減するとともに、専門的な研修プログラムを通じて、高度な技術を持つ人材を育成します。

対策に役立つ製品例

高精度フィルム搬送ユニット

フィルムの蛇行を最小限に抑え、均一な張力を維持する機構を備えており、ロールtoロール方式における位置決め精度と張力制御の課題を解決します。

統合生産管理システム

各加工工程のデータをリアルタイムで収集・分析し、全体のプロセスを最適に同期・制御することで、多工程間の連携の複雑性を解消します。

インライン品質検査装置

加工中に発生する可能性のある材料の特性変化や欠陥を即座に検出し、フィードバックすることで、製品品質の安定化に貢献します。

モジュール式生産ライン構築サービス

顧客のニーズに合わせて、必要な加工モジュールを組み合わせ、短期間でロールtoロール生産ラインを構築できるサービスを提供し、初期投資の最適化と技術導入を支援します。