フィルムテクノロジーに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

薄膜のコーティングとは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

クリーン・静電対策 |

加飾技術 |

機能性コーティング |

機能性フィルム |

検査・測定・分析 |

成形・塗工・二次加工 |

包装・パッケージ |

成形・加工における薄膜のコーティングとは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

『FKGコーター』は、優れた薄膜塗工性能の塗工装置です。

ロール交換、ドクターブレード交換が容易で、高精度設計による優れた再現性が特徴です。

光学系フィルム製品、ハードコートフィルム、インモールドフィルム、エネルギー関連、オーバーコート、アンカーコート等の用途に最適です。

【特徴】

○基材の傷発生がない

○版目の転写がない

○ロール交換、ドクターブレード交換が容易

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

塗工装置『FKGコーター』

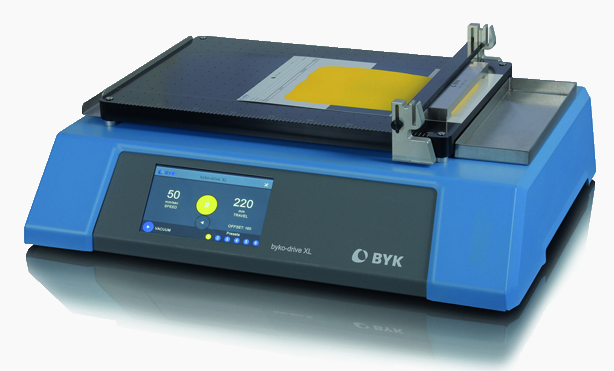

『ビコドライブXL/A3サイズモデル』は、塗料・インキ・コーティング剤は

もとより接着剤や防水材などさまざまな液体塗布において、自由度が高い

塗布セッティングができる自動塗布装置です。

安定した品質を実現すべく塗布速度は5-500mm/secの間で1mm/sec単位で

設定が可能。

またプッシュウエイトバーは、一定の膜厚を保つためにアプリケータ全体を

加圧する設計になっています。

【特長】

■速度調整は5-500mm/secまたは1mm/sec単位で設定可能

■速度、開始終了点などのプログラムを6個まで設定可能

■アプリケータの選択肢が広い

■日本語、英語、中国語を含む8カ国言対応

■A3サイズサンプルまで塗布が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

自動フィルムアプリケータ『ビコドライブXL/A3サイズモデル』

たけでんの卓上型UVコンベア装置『 MDC15001Y』は小型コンパクトな卓上型UV硬化用樹脂コンベアシステムです。

コールドミラーにより低温キュアーが可能で、オプションの熱線カットフィルター・ワーク冷却ファンにより、更に低温キュアーが可能

ベル幅も150ミリと比較的大きなワークも搬送可能です。

さらに、温度センサー、非常停止を装備で安全性もUPしました。

【特徴】

■照射距離が容易に調整可能

■照射器はコンベアの流れ方向に対し直角、または平行取付が可能

■ランプ出力を1kWと1.5kWの2段階に切替えることが可能

■幅150mmワークを傷めないUV樹脂ベルト対応。

■コンベアスピードコントロールがデジタル表示

□特注対応にて上部をLED式に改造も可能(要相談)

※仕様や詳細は、PDFをダウンロードして頂くか、お気軽にお問い合わせください。

1.5kW幅150mm対応UVコンベア装置『MDC15001Y』

『ビコドライブS/A4サイズモデル』は、塗料・インキ・コーティング剤は

もとより接着剤や防水材などさまざまな液体塗布において、自由度が高い

塗布セッティングができる自動塗布装置です。

安定した品質を実現すべく塗布速度は2-200mm/secの間で1mm/sec単位で

設定が可能。

またプッシュウエイトバーは、一定の膜厚を保つためにアプリケータ全体を

加圧する設計になっています。

【特長】

■速度調整は2-200mm/secの間で1mm/sec単位で設定可能

■速度、開始終了点などのプログラムを6個まで設定可能

■アプリケータの選択肢が広い

■日本語、英語、中国語を含む8カ国言対応

■A4サイズサンプルまで塗布が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

自動フィルムアプリケータ『ビコドライブS/A4サイズモデル』

旭化学工業株式会社は、「お客様に信頼、満足していただける製品を安定的かつ継続的に提供する」というテーマを掲げ、社員一同全力でお客様のご要望にお応えできるよう日々努力いたしております。

ほとんどの製品に対応できる作業環境、あらゆる角度からの探究とそれを支える技術、コーティングやラミネートの前処理工程であるコロナ処理からスリッターまでのすべ��ての工程、または試作から量産まで、幅広い生産ラインを整備し、お客様のご依頼に柔軟に対応しています。

旭化学工業はクリーンルームでの作業となりますので、チリやホコリといった異物混入にも対応しておりますので、どうぞご安心ください。

【事業内容】

○フィルムコーティング

○ラミネート加工

○コロナ処理

○スリット加工

○巻替え検査

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

旭化学工業株式会社 事業紹介

ゼオン化成では、広幅でのキャスト製膜技術と高温乾燥設備を

保有しており、水系・溶剤系の塗工ができます。

PVCキャストフィルムを始め当社独自技術である発泡製膜技術を

活かした吸着シートやアクリルフォーム材の製品展開も可能。

また、親会社である日本ゼオン(株)の研究施設・設備を用いた

分析対応に加え、20年以上に渡るフィルム製膜・塗工技術のノウハウ、

自社の品質保証体制を保有し、お客様のニーズに貢献して参ります。

【特長】

■加工可能な基材幅:800mm~1,500mm

■加工可能な基材の厚み:38μm~数100μm(応相談)

■加工可能な基材の種類:PET、合成紙等(応相談)

■自社が保有する塗工方式:コンマコーティング

■加工可能なライン速度:5~30m/min

※詳しくは関連リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

フィルムの受託加工・コーティング

【中国内蒙古自治区産の焼成カオリン】

■メーカー独自の技術により、細かい粒度と低い磨耗値、素晴らしい白色度と

良好な光分散を持ちます。

■優れた吸油性と隠蔽性を発揮します。また、これらの高い物性にも関らず、

北米産等と比較して低コストに抑えられています。

※無償サンプルもご用意しておりますので、お気軽にお問合せ下さい※

焼成カオリン HSシリーズ

お探しの製品は見つかりませんでした。

1 / 1

成形・加工における薄膜のコーティング

成形・加工における薄膜のコーティングとは?

成形・加工の薄膜コーティングは、様々な素材の表面に、原子や分子レベルで非常に薄い膜を形成する技術です。これにより、素材の持つ本来の特性を維持しつつ、耐摩耗性、耐腐食性、光学特性、電気特性、撥水性・撥油性などの機能性を付与・向上させることができます。フィルム製造、半導体、ディスプレイ、光学レンズ、医療機器、自動車部品など、幅広い産業分野で不可欠な技術となっています。

課題

均一な膜厚制御の困難さ

複雑な形状や微細な構造を持つ成形品に対し、狙い通りの均一な膜厚でコーティングを施すことが技術的な課題となる場合があります。

基材への密着性向上

コーティング膜と基材との間で密着性が不足すると、剥離や劣化の原因となり、製品の信頼性を損なう可能性があります。

コーティングプロセスの効率化

生産性を向上させるためには、コーティング時間の短縮や、複数工程の統合など、プロセスの効率化が求められます。

環境負荷の低減

コーティングプロセスで使用される材料やエネルギー消費、排出物など、環境への影響を最小限に抑える技術開発が重要視されています。

対策

高度な成膜技術の導入

プラズマCVD、スパッタリング、イオンプレーティングなどの高度な成膜技術を活用し、精密な膜厚制御と均一性を実現します。

表面処理技術の最適化

プラズマ処理や化学処理など、基材表面の特性を改質する前処理を最適化し、コーティング膜との密着性を飛躍的に向上させます。

自動化・インライン化の推進

コーティング装置の自動化や、製造ラインへのインライン化を進めることで、生産効率を高め、コスト削減に貢献します。

環境配慮型材料・プロセスの採用

低毒性・低環境負荷のコーティング材料の使用や、省エネルギー型の成膜プロセスを開発・導入します。

対策に役立つ製品例

精密成膜装置

真空チャンバー内でプラズマやイオンビームを利用し、原子レベルで精密な膜を形成する装置。複雑な形状でも均一な膜厚を実現します。

表面改質装置

プラズマや紫外線を用いて基材表面の化学構造を変化させ、コーティング剤との親和性を高める装置。密着性向上に貢献します。

高速コーティングシステム

連続生産ラインに組み込み可能な、短時間で高精度なコーティングを実現するシステム。生産効率の大幅な向上を可能にします。

環境調和型コーティング材料

VOC(揮発性有機化合物)フリーや、水系ベースのコーティング材料。環境負荷を低減しつつ、高い機能性を付与します。