フィルムテクノロジーに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

導電・バリア性の付与とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

クリーン・静電対策 |

加飾技術 |

機能性コーティング |

機能性フィルム |

検査・測定・分析 |

成形・塗工・二次加工 |

包装・パッケージ |

表面処理における導電・バリア性の付与とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

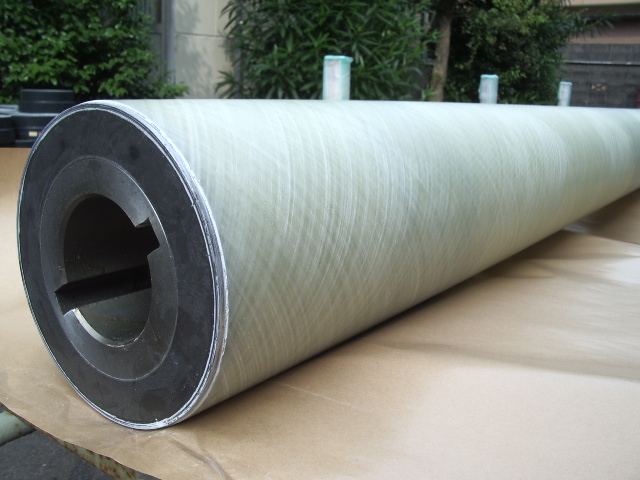

【特徴】

・軽量で剛性がある

・表面平滑性に優れている

・リサイクル、リユースが可能

・紙粉がでない

・雑菌の繁殖がない

・用途に応じ機能を付加可能

【製紙・金属箔向け】FRP製コア FRP製巻��き芯

旭化学工業株式会社は、「お客様に信頼、満足していただける製品を安定的かつ継続的に提供する」というテーマを掲げ、社員一同全力でお客様のご要望にお応えできるよう日々努力いたしております。

ほとんどの製品に対応できる作業環境、あらゆる角度からの探究とそれを支える技術、コーティングやラミネートの前処理工程であるコロナ処理からスリッターまでのすべての工程、または試作から量産まで、幅広い生産ラインを整備し、お客様のご依頼に柔軟に対応しています。

旭化学工業はクリーンルームでの作業となりますので、チリやホコリといった異物混入にも対応しておりますので、どうぞご安心ください。

【事業内容】

○フィルムコーティング

○ラミネート加工

○コロナ処理

○スリット加工

○巻替え検査

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

旭化学工業株式会社 事業紹介

サイズプレス(紙の表面に印刷しやすい処理を施す装置)後ドライヤー入口(紙を直接乾かせるロール状の装置)のゴムロール(φ190×3700L)に問題を抱えていらっしゃいました。

・サイズ液(コーティング液)が付着してしまう。

・更に紙粉が付き、増殖してしまう。

・増殖する事により、汚れ→剥がれ→設備や製品に悪影響をおこしてしまう。

【事例紹介】シート搬送に不可欠なフッ素樹脂チューブと静電気対策

『ロールtoロール連続成膜装置』は、中間層を必要としないプラズマイオン

注入成膜法により、各種フィルム素材に機能性成膜が可能な装置です。

独自のICPプラズマによる高速成膜機能フイルムの製造が可能。

樹脂フイルムへのバリア性プラズマ成膜をはじめ、金属箔への導電耐食性

プラズマ成膜、繊維素材への抗菌性プラズマ成膜などに適しております。

ご用命の際はお気軽にお問い合わせください。

【特長】

■中間層を必要としないプラズマイオン注入成膜法により、

各種フィルム素材に機能性成膜が可能

■独自のICPプラズマによる高速成膜機能フイルムの製造が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい��。

ロールtoロール連続成膜装置

『エコステージGB(ハイバリア型)』は、有機塩素系材料非含有のガスバリア性コーティング剤です。

高湿度下(80%~90%)でも良好なバリア性を発現。低粘度な溶液であるため、

ロールコーター等各種塗工機、塗工方法に対応可能です。

また、バリア性コーティング剤塗工面の平滑性が優れるため、グラビア印刷、

フレキソ印刷の良好なカラー印刷再現性があります。

そのほか、良好なラミネート適性の『エコステージHB(塗膜強度向上型)』も

ご用意しています。

【特長】

■顔料分散技術、樹脂合成技術、配合技術を応用

■高い酸素バリア性

■良好な塗工適性

■良好なカラー印刷再現性

■幅広い用途適性

☆2/14より開催されるnano tech 2018に出展します!

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

バリア性コーティング剤『エコステージGB(ハイバリア型)』

お探しの製品は見つかりませんでした。

1 / 1

表面処理における導電・バリア性の付与

表面処理における導電・バリア性の付与とは?

フィルム材料の表面に、電気を通しやすくする(導電性)または、外部からの物質の侵入を防ぐ(バリア性)性質を付与する技術です。これにより、電子部品のシールド材、包装材、ディスプレイ材料など、幅広い用途でフィルムの機能性を向上させます。

課題

均一な導電性・バリア性の確保

フィルム表面全体に均一な導電性やバリア性を付与することが難しく、部分的な性能低下が生じやすい。

耐久性と密着性の両立

導電性やバリア性を付与する層が剥がれやすく、物理的なストレスや環境変化に対する耐久性が低い場合がある。

コストと生産効率のバランス

高機能な表面処理は、複雑な工程や高価な材料を必要とし、生産コストの増加や生産効率の低下を招くことがある。

環境負荷の低減

従来の表面処理で用いられる化学物質やエネルギー消費が、環境への負荷となる場合がある。

対策

精密な成膜技術の適用

真空蒸着やスパッタリングなどの精密な成膜技術を用いることで、均一で密着性の高い導電・バリア層を形成する。

複合材料による層構造設計

異なる特性を持つ材料を積層することで、導電性、バリア性、そして高い密着性と耐久性を同時に実現する。

低コスト・高効率なプロセス開発

ロール・ツー・ロール方式などの連続生産に適したプロセスや、低エネルギーで処理可能な技術を導入する。

環境配慮型材料・プロセスの採用

水系塗料や無溶剤型コーティング、リサイクル可能な材料の使用、省エネルギー型の処理方法を検討する。

対策に役立つ製品例

金属微粒子分散コーティング剤

金属微粒子を均一に分散させたコーティング剤を塗布することで、フィルム表面に導電性や電磁波シールド性を付与する。

無機酸化物薄膜形成サービス

プラズマCVDなどの技術を用いて、高密度の無機酸化物薄膜を形成し、優れたバリア性を実現する。

導電性ポリマー複合フィルム

導電性ポリマーをフィルム基材に複合化または表面コーティングすることで、柔軟性と導電性を両立させる。

多層バリアフィルム製造装置

複数の薄膜を精密に積層する装置により、高いガスバリア性や水分バリア性を持つフィルムを効率的に製造する。