エレクトロニクス部品・材料に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

電力損失の最小化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

電子材料 |

電子部品 |

受動部品における電力損失の最小化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当社は、リチウムイオン電池用途向けに開発した汎用タイプの導電助剤

「LITX(R) 80R」をはじめ、負極導電添加剤として用いることが可能な

「LITX(R) 35R」、導電性、ハンドリング特性、コストへのニーズに

バランスよく対応する「LITX(R) 66R」など幅広く取り扱っています。

ご要望の際はお気軽にお問い合わせください。

【ラインアップ】

■LITX(R) 80R

■LITX(R) 35R

■LITX(R) 66R

■LITX(R) 300

■LITX(R) HP

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

導電性カーボンブラック

タムラ製作所の電流センサ「LA01シリーズ」は、高さ8.4mmの小型ながら連続50Arms対応の高速応答電流センサです。スマートメーターや民生機器の小電流計測で使われるシャント抵抗+絶縁アンプ方式からの置き換えに最適です。

【主な特徴】

■低背(基板上8.5mm)わずか19*14.5mmのPCB搭載面積でコンパクトデザイン

■高速応答性 1usを実現

■フェライトコア採用で高周波電流による発熱を軽減(定格170Aを除く)

■ディスクリート(P)&面実装タイプ(M)の2構造9機種

■磁気比例式

【電子部品】電流センサ LA01≪測定上限電流値21~170A≫

新発想・新製品を生み出す重要なベース、新素材・電子材料

『マテリアル』の化学品についてご紹介します。

日本のトップレベルの電解液メーカーと開発段階より参画し、

大手コンデンサーメーカーへカスタマイズされた電解液を提案し、

採用されています。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【マテリアル】化学品

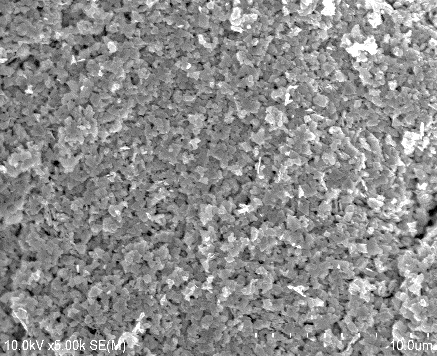

当社で取り扱っている銀ナノ粒子『N300』についてご紹介いたします。

タップ密度は1.5~3.0g/cm3で、比表面積は1.9~2.9m2/g、厚みは≦50nm。

出荷形態は紛体です。

また、粒子形状はフレーク形状で、粒子サイズは0.3~0.5μmとなっています。

【特性(一部)】

■粒子形状:フレーク形状

■粒子サイズ(μm):0.3~0.5

■厚み(nm):≦50

■比表面積(m2/g):1.9~2.9

■タップ密度(g/cm3):1.5~3.0

※英語版カタログをダウンロードいただけます。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

銀ナノ粒子『N300』

『シンエツ電気用フィルム』は、信越フィルムが工業化に成功した

ヘーズィタイプのコンデンサ用ポリプロピレンフィルムです。

原材料の調達から製造・出荷まで一元管理体制で、お客様に安定供給。

原材料には厳選された高純度ポリプロピレンレジンを使用し、

インフレーション方式による同時二軸延伸法で製造されています。

誘電体フィルムとして優れた特性を持ち、特にフィルム表面に均一に

分布する凸凹の網目構造を有することが大きな特長のひとつです。

【特長】

■豊富なバリエーション

■ポリプロピレンフィルムの諸特性の評価設備を保有

■コンデンサ素子への絶縁オイルの含浸がスムーズ

■常に均一で安定した品質をご提供可能

■電力用コンデンサの大容量・小型化ならびに高信頼性の実現に貢献

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

コンデンサ用OPPフィルム『シンエツ電気用フィルム』

お探しの製品は見つかりませんでした。

1 / 1

受動部品における電力損失の最小化

受動部品における電力損失の最小化とは?

電子機器において、抵抗器、コンデンサ、インダクタなどの受動部品は、電気信号の制御やフィルタリングに不可欠な役割を果たします。しかし、これらの部品は動作中に電力を消費し、熱として放出される「電力損失」を生じさせます。電力損失の最小化は、電子機器の省エネルギー化、発熱抑制、信頼性向上、そして小型化に繋がる重要な課題です。

課題

部品固有の抵抗成分による損失

抵抗器はもちろん、コンデンサやインダクタにも、その構造や材料に起因する寄生抵抗が存在し、電流が流れる際にジュール熱として電力を失います。

高周波動作時の損失増加

高周波信号では、インダクタのコア損失やコンデンサの誘電損失が増加し、電力損失が顕著になります。これは、通信機器や高速デジタル回路で特に問題となります。

部品の選定と設計の最適化不足

使用する部品の特性や回路設計が電力損失を考慮していない場合、意図せず大きな損失が発生することがあります。

環境要因による特性変化

温度や湿度などの環境変化により、受動部品の電気的特性が変動し、電力損失が増加する可能性があります。

対策

低損失材料・構造の採用

抵抗値の低い導体材料や、高透磁率・低損失なフェライト材料、低ESR(等価直列抵抗)のコンデンサなどを採用することで、部品固有の損失を低減します。

高周波特性に優れた部品の選択

高周波領域での損失が少ない、低インダクタンス・低容量の部品や、特殊な構造を持つ部品を選択することで、高周波回路での電力損失を抑制します。

回路設計における最適化

部品の配置、配線、インピーダンスマッチングなどを最適化し、不要な電流経路を排除することで、回路全体の電力損失を最小限に抑えます。

高度なシミュレーション技術の活用

設計段階で、部品レベルおよび回路レベルでの電力損失を正確に予測・評価できるシミュレーションツールを活用し、最適な設計を見つけ出します。

対策に役立つ製品例

低ESR積層セラミックコンデンサ

等価直列抵抗(ESR)が極めて低い材料と構造を採用しており、高周波での電流通過時の電力損失を大幅に削減します。これにより、電源回路や信号ラインでのエネルギーロスを低減し、発熱を抑制します。

高周波用低損失インダクタ

低損失フェライト材料や特殊な巻線構造を採用し、高周波領域でのコア損失や銅損を最小限に抑えます。これにより、無線通信モジュールや高速データ伝送回路での電力効率を向上させます。

高精度・低抵抗チップ抵抗器

導電性材料の純度を高め、製造プロセスを最適化することで、抵抗値のばらつきを抑えつつ、ジュール熱による電力損失を低減します。これにより、精密な電流制御が必要な回路でのエネルギーロスを削減します。

カスタム設計受動部品

特定のアプリケーションや回路特性に合わせて、材料、構造、サイズなどを最適化した受動部品を提供します。これにより、既存の標準品では実現できないレベルでの電力損失の最小化と、回路全体の性能向上を実現します。