コンバーティングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ダイコーターの安定化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

加工技術 |

加飾フィルム・転写箔 |

ラミネーティング・フィルム・紙・不織布加工・コーティング技術 |

スマートものづくり |

成膜・蒸着・コーティングにおけるダイコーターの安定化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

長年の光ディスクへのホットメルト塗工により

培ったノウハウを取り入れた、高性能ホットメルト用ロールコーター

【特徴】

○ウォームアップ時間が短い

○オペレーションパネルとメカスイッチの併用による多彩な操作性

○新発想による塗布量の安定性と再現性を実現

○高粘度樹脂にも対応

○塗布基材に応じた多様な塗布が可能

ファストラボ室にて最大塗布幅1000mm対応のテスト機で試作できます!

●その他機能や詳細については、お問い合わせ下さい。

ホットメルトロールコーター

長年の光ディスク(DVD)接着で培ったノウハウを取り入れた

ロールコーターです。

光ディスクでは10μ±0.5μの精度で塗布を行っています。

塗布幅は標準として1600mmまで可能です。(仕様による)

少量塗布から多量塗布まで、塗布基材に応じた多様な塗布が出来ます。

ロールコーターだけでなく、お客様の要望に応じた一括システムとしてもご提案させて頂きます。

*自動供給装置

*前後コンベア装置

*自動貼合装置

ファストラボ室にて最大塗布幅1000mm対応のテスト機で試作できます!

また、接着剤の選定でお悩みの方も相談を承っております。

ホットメルト ロールコーター (接着剤塗布用)

MS粘度コントローラーは、1台で4役(循環、粘度計測、溶剤供給、撹拌)の

働きをする製品です。

また、グラビア印刷、フレキソ印刷、ドライラミネート、コーティング、

マーキング、塗装業界などに幅広くご利用いただいております。

無料貸出用のデモ機をご用意しておりますので

ご要望の際はお気軽にご相談ください。

【特長】

■インキ使用量を約20%削減可能

■液漏れが無く、自吸性がある

■洗浄は、少量の溶剤で短時間で終了

■粘度測定表示値は粘度カップの秒数を表示するタイプ

■液量200ccから200リットルまで、液粘度5CPSから10万CPSまで対応

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

粘度コントローラー 1台で4役(循環、粘度計測、溶剤供給、撹拌)

『インクフィーダー』は、水性ボールペンや直液式マーカーの

インクフローをコントロールする役割を担います。

ポリエステルファイバーを使用した信頼性の高い「ポリエステル

インクフィーダー」や、「プラスチックインクフィーダー」などを

ラインアップしています。

インクの特性に合わせてご希望のインクフローを実現する

インクフィーダーを提供いたします。

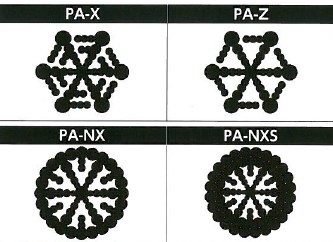

【ラインアップ(一部)】

■ポリエステルインクフィーダー

・PF/SKタイプ

■プラスチックインクフィーダー

・PA-X

・PA-Z

・PA-NX

・PA-NXS

※詳しくはPDF資料をご覧いただくか、お気軽�にお問い合わせ下さい。

『インクフィーダー』

高翔産業株式会社で取り扱う『TS白豚ラスター刷毛』をご紹介いたします。

溶剤系樹脂塗料、ウレタン樹脂、エポキシ樹脂等に適応。厚さは10mmで、

適用粘度は低~中粘度となっております。

入数は12本で、サイズは50mm、75mm、100mmよりお選びいただけます。

ご用命の際は、当社までお気軽にお問い合わせ下さい。

【特長】

■溶剤系樹脂塗料、ウレタン樹脂、エポキシ樹脂等に適応

■毛質:白豚毛

■厚さ:10mm

■適用粘度:低~中粘度

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

TS白豚ラスター刷毛

お探しの製品は見つかりませんでした。

1 / 1

成膜・蒸着・コーティングにおけるダイコーターの安定化

成膜・蒸着・コーティングにおけるダイコーターの安定化とは?

ダイコーターは、薄膜形成技術において、基材上に均一な膜厚のコーティング層を形成するために不可欠な装置です。その安定化は、製品の品質、歩留まり、生産効率に直結するため、コンバーティング業界において極めて重要な課題となります。安定化とは、ダイコーターの動作を一定の条件下で維持し、再現性のある高品質な成膜を実現することを指します。

課題

膜厚のばらつき

ダイコーターの吐出量や流速の変動により、成膜される膜厚にばらつきが生じ、製品の性能に影響を与える。

異物混入による欠陥

コーティング液中の異物や、装置内部からの剥離物が膜に混入し、ピンホールや異物欠陥を発生させる。

温度・湿度管理の不十分さ

成膜環境の温度や湿度が不安定だと、コーティング液の粘度や乾燥速度が変化し、均一な膜形成が困難になる。

装置の振動・位置ずれ

ダイコーター本体や周辺機器の振動、あるいは基材搬送時の位置ずれが、コーティングラインの不均一を引き起こす。

対策

精密な吐出量制御

高精度なポンプや流量計を用いて、コーティング液の吐出量をリアルタイムでモニタリングし、一定に保つ。

クリーン環境の維持

フィルターの定期的な交換、クリーンルームの導入、装置内部の清掃を徹底し、異物混入のリスクを低減する。

環境パラメータの最適化

温度・湿度センサーを設置し、空調設備による精密な環境制御を行い、コーティング液の物性を一定に保つ。

振動対策と位置決め精度向上

防振材の設置、高精度な搬送機構の導入、位置決めセンサーによるフィードバック制御で、安定した成膜を実現する。

対策に役立つ製品例

高精度流量制御ユニット

コーティング液の吐出量をミリ秒単位で制御し、膜厚のばらつきを最小限に抑えることで、均一な成膜を可能にする。

高性能フィルターシステム

微細な異物を効果的に除去し、コーティング液を清浄に保つことで、異物混入による欠陥を大幅に削減する。

インテリジェント環境モニタリングシステム

温度・湿度をリアルタイムで測定・記録し、自動で空調を調整することで、最適な成膜環境を維持する。

自動位置補正搬送装置

基材のわずかな位置ずれを自動で検知・補正し、常に正確な位置でコーティングを行うことで、ラインムラを防ぐ。