高機能セラミックスに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

粒子径の均一化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

セラミックス加工 |

セラミックス材料 |

工業炉 |

高機能セラミックス |

製造設備 |

粉体装置 |

原料・粉末調製における粒子径の均一化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

セラミック加工メーカー様では、ファインセラミックスの造粒工程で

スプレードライヤを使用しており、スプレードライヤへの送液には

ホースポンプを使用していました。

しかし、"配管にエアチャンバーを付けているが、脈動が消し切れず、

送液量が安定しないため、粒度分布がブロードになっている"などといった

課題がありました。

課題・要望解決方法は、PDF資料をDLいただきご覧ください。

【お客様の課題・要望】

■配管にエアチャンバーを付けているが、脈動が消し切れず、

送液量が安定しないため、粒度分布がブロードになっている

■エアチャンバー内に原液が滞留することによる濃度ムラも、

粒度分布に悪影響を及ぼしている

■粒度分布がブロードになった結果、分級過程で除去する粒子が多くなり、

歩留まりが悪くなっている

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【事例】スプレードライ工程の歩留まりを改善 粒度分布をシャープに

粉砕原料と粉砕媒体(玉石)と水や他の液体等をミルに投入します。乾式より粉砕速度が早く微粉砕に向いています。一般的にはアルミナレンガの内張りでアルミナボールを使用して鉄分のコンタミを防ぎファインセラミックスなどの電子部品ハイテク産業関連向けなどに使用されています。

粉砕機 ボールミル(湿式)

佐藤式振動ふるい機は、竪型特殊モーターを採用し、円形と楕円形の

複合した三次元運動(水平・垂直・傾斜)を応用した、ユニークな

アイディアの新鋭機です。

製品の仕上がりは原料の粒ぞろいがきめてです。選別ミスはすべての

生産行程にひびきます。

当製品は、微粒子ひとつぶもおろそかにしない高性能機となっております。

【用途】

■硅砂(粒状)

■�浜砂(粒状)

■陶土、粘土(液状)

■研磨材、アランダム(粒状)

■セラミック(粉状、液状)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

佐藤式振動ふるい機:窯業関係での用途例をご紹介

当社では、粉砕機を選ぶうえで知っておきたい、

粉砕機の基本情報について解説した資料(全3編)を進呈中です。

生成粒度によるクラ�ス分類や設置方法といった基礎知識のほか、

スクリーン有無の違いの比較、粒度調整方法といった情報を掲載。

他にも、取り扱い製品の特長・メリットも紹介しており

製品選定時に参考になる資料となっています。

【掲載内容(抜粋)】

■粉砕・微粉砕編

生成粒度による粉砕機のクラス分類、粒度調整方法

■粗砕機編

選定に必要な項目、板状原料の粗砕(鬼歯クラッシャー)

■カッターミル編

せん断系粉砕機の特徴、樹脂ペレットの微粉砕

※詳しい内容は「PDFダウンロード」よりご覧いただけます。

解説資料『粉砕機の選び方』※全3編進呈

素材メーカー様では、セラミックスを微粒子化するため、

ビーズミルで分散を行っていました。

しかし、"ポンプの脈動により、分散機内でビーズが偏り、

過分散が発生している""ビーズミルの出口側からビーズが流出し、

ポンプに噛み込んで異常停止することがある"などの課題がありました。

課題・要望解決方法は、PDF資料をDLいただきご覧ください。

【お客様の課題・要望】

■ポンプの脈動により、分散機内でビーズが偏り、過分散が発生している

■ビーズミルの出口側からビーズが流出し、ポンプに噛み込んで異常停止することがある

■多品種少量生産なので、頻繁に液替えが必要で、洗浄頻度が高い

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【事例紹介】ビーズミルによる分散工程で粒度分布をシャープに

丸石窯業原料株式会社は、窯業原料の粉砕加工、粘土の水簸加工、ボール

ミルでの湿式粉砕、陶芸用粘土製造販売(個人・法人向け大口注文)、

環境セラミックスの受託製造などを行っております。

粗砕から粉砕節分、微粉砕まで、あらゆるご要望にお答えできる

設備とノウハウを保有。

先進の設備を導入し、徹底した合理化を図った一貫工程により、安定した

品質の原料をお届けいたします。

【事業内容】

■窯業原料の粉砕加工

■分級による粒度篩い分け受託加工

■粘土の水簸加工

■ボールミルでの湿式粉砕

■陶芸用粘土製造販売

■環境セラミックスの受託製造

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

丸石窯業原料株式会社 事業紹介

『マイクロサイザー』は、シンプルな構造でメンテナンスも容易な

破砕装置です。

キャップ、ラベル等の異物は分離され、ジュースやアルコールの臭気、糖分、

塩分を除去します。

ガラスくず、陶磁器くず、溶融スラグ等々、処理対象物は広範囲にわたり、

ご使用いただけます。

【特長】

■粒子に鋭利な角が無く安全

■用途に合わせ自由に粒度調整が可能

■キャップ、ラベル等の異物は分離

■ジュースやアルコールの臭気、糖分、塩分を除去

■ガラスくず、陶磁器くず、溶融スラグ等々、処理対象物は広範囲

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

破砕装置『マイクロサイザー』

マイクロシリカパウダーCFP-M3のご案内、従来のセラミックスが数十μm程度の粒子を焼結して作られていたのに対して、ファインセラミックスでは

1. 焼結体の粒子でも数μ程度まで小さくなった

2. 寸法精度が向上した

3. 薄膜、繊維状、微粒子などが製造可能になった

4. 多孔体も細孔径制御が精密に行われるようになった

このことがファインセラミックスの技術範囲が広くなったことが特徴である。同じ材料でも形態が異なれば、機能が異なり、従って用途も異なり、拡大する、ファインセラミックスと伝統的セラミックスとの大きな差異の一つには、天然に産出する原料に人工的な処理をどの程度施しているかにある。それ故に、ファインセラミックスの研究は、出発原料粉末の合成研究、微細粉末(ファインパウダー)の研究から始まる、といっても過言でない。高性能のファインセラミックス焼結体を得るために、原料に要求される一般的な特性は次のようにいわれる。

・微粒子であること、

・粒子の凝集がないこと、

・粒子分布が狭いこと(粒子径がそろっていること)

・異方性の小さい粒子形状(球状)であること、

・化学的に高純度であること、

マイクロシリカパウダー CFP-M3 (OEM 開発品)

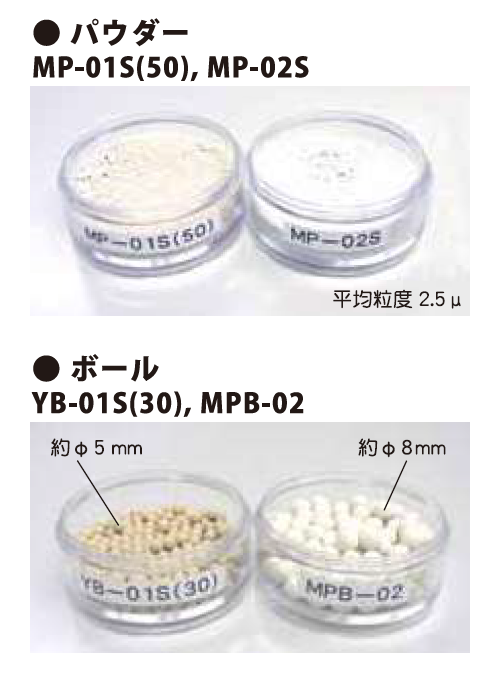

当製品は、マイナスイオン・遠赤外線・ホルミシスが相乗作用し、様々な

商品開発のお役に立てるセラミックです。

常温静止状態で常時放射しておりますので、付加価値として、または

アイデアにより、無限の可能性を秘めています。

パウダーの平均粒度は2.5ミクロンですので、繊維製品や樹脂製品、塗料等に

練りこみやすく幅広くご利用頂けます。

【特長】

■様々な商品開発のお役に立てる

■繊維製品や樹脂製品、塗料等に練りこみやすく幅広く利用可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

マイナスイオンセラミック

有限会社ナカネセラムでは、市場ニーズに対応する技術の提供を

行っております。

石油化学製品を含まない洗浄剤「ウェブ・テックアール」をはじめ、

水質改善や吸着材などの資材��に利用する「特殊セラミックス」、

サステナブルな「建築材料」などをご用意。

加工を通じて品質安定と充実した製品ラインアップをご用意しております。

【提供技術】

■調合技術

■粉砕加工

■品質管理

■製品開発

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

市場ニーズに対応する技術の提供

お探しの製品は見つかりませんでした。

1 / 1

原料・粉末調製における粒子径の均一化

原料・粉末調製における粒子径の均一化とは?

高機能セラミックスの製造において、原料となる粉末の粒子径を揃えることは、製品の性能や品質を決定づける重要なプロセスです。粒子径が均一であることで、焼結時の密度ムラが抑制され、強度、電気特性、光学特性などの機能が向上します。また、成形時の流動性も改善され、複雑な形状の製品も均一な品質で製造することが可能になります。

課題

粒子径分布のばらつき

原料粉末の製造工程で、意図せず微細粒子や粗大粒子が混在し、粒子径分布が広くなってしまうことがあります。これにより、焼結時の密度ムラや欠陥の原因となります。

凝集粒子の発生

粉末同士がくっつき、凝集粒子を形成することで、見かけ上の粒子径が大きくなり、本来の粒子径分布から外れてしまいます。これは、成形時の充填性や均一性に悪影響を与えます。

粉砕・分級工程の限界

従来の粉砕や分級技術では、微細な粒子や特定の粒子径範囲の粒子を完全に均一に分離・調整することに限界があり、コストや効率の面でも課題があります。

原料の種類による特性差

原料となるセラミックスの種類によって、硬度や結合性が異なり、均一な粒子径を得るためのプロセス条件設定が難しく、再現性に課題が生じることがあります。

対策

高度な粉砕・分級技術の導入

微細粒子やナノ粒子まで精密に制御可能な粉砕機や、高精度な分級機を導入することで、粒子径分布の狭小化と均一化を図ります。

分散剤・造粒技術の活用

適切な分散剤の使用や、流動性・充填性に優れた球状粒子を形成する造粒技術を適用し、凝集粒子の抑制と均一な粒子径の実現を目指します。

湿式法プロセスの最適化

湿式での粉砕・分級・造粒プロセスを最適化することで、粉塵の発生を抑えつつ、より均一で制御された粒子径の粉末を得ることが可能です。

プロセスモニタリングとフィードバック制御

リアルタイムで粒子径を計測・分析し、その結果を製造プロセスにフィードバックすることで、常に均一な粒子径の粉末を安定的に生産します。

対策に役立つ製品例

精密粉砕・分級装置

微細な粒子まで高精度に粉砕・分級し、狭い粒子径分布を実現する装置です。これにより、原料粉末の均一性を飛躍的に向上させます。

機能性分散剤・造粒助剤

粉末の凝集を防ぎ、均一な粒子径を維持・形成するための添加剤です。成形時の流動性や充填性も改善します。

湿式プロセス用混合・造粒システム

湿式環境下で粉末を均一に混合・造粒し、球状で均一な粒子径の粉末を効率的に製造するシステムです。

オンライン粒子径計測・制御システム

製造ライン上でリアルタイムに粒子径を計測し、プロセスパラメータを自動調整することで、常に均一な品質の粉末を安定供給します。