高機能セラミックスに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

焼成コストの削減とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

セラミックス加工 |

セラミックス材料 |

工業炉 |

高機能セラミックス |

製造設備 |

粉体装置 |

焼成技術における焼成コストの削減とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

株式会社アコーセラミックでは『受託加工』を承っております。

連続式(ローラーハースキルン、トンネルキルン)、間欠式(バッチ炉)など

各種焼成炉を所有し、お客様のニーズに合わせ小ロットから大ロットまでの

焼成加工に対応。

また、排ガス処理設備を使用する事により、環境に配慮した焼成もして

おります。お客様の新製品開発のお手伝いを行ってきた実績もございますので

是非お問い合わせ下さい。

【受託内容詳細】

■各種セラミックス、触媒、粉体の焼成

■開発、試作、テスト、量産対応

■成形、粉砕、分級、攪拌混合、その他

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

アコーセラミックの受託加工

『K-Cシリーズ』は、最高1,280℃で本格的に焼成可能な

上蓋式小型電気炉です。

コンパクトなのに、余裕サイズの炉内。登録した焼成パターンを

選択するだけで焼成開始、複雑な操作は不要です。

入門者からちょっとした作品の乾燥や素焼き専用の2台目にも

好適です。ご要望の際はお気軽にお問い合わせください。

【特長】

■使いやすさを追求

■使える基本性能

■お求めやすい価格設定

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

上蓋式小型電気炉『K-Cシリーズ』

当社では、技術と知識を応用し、受託焼成加工でお客様のご要望に柔軟に

お応えいたします。

長年の経験を活かし、お客様のご要望に、時には当社1社のみならず、

様々な地場産業の皆様と協力をし、安定した製品の焼成加工体制の確立に

重点を置いて取り組んでおります。

焼成管理・品質管理のノウハウを生かし、安定した品質で焼成加工を承ります。

【特長】

■焼成から技術的生産に関わる事までダイレクトに打ち合わせ

■自社技術や協力工場で出来ることをお客様に合わせて柔軟なカスタマイズ

■焼成を目的とした窯を自社内に持ち合わせている

■温度の変更・個別の対応も可能

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

受託焼成加工

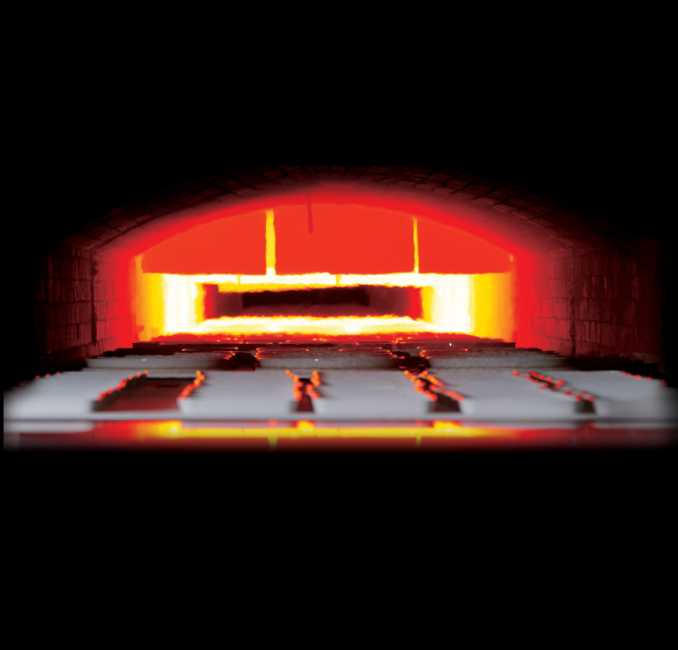

当社には効率よく焼成することに適したトンネル窯を2基運用しております。

うち1基のトンネルキルンには、粉体を連続焼成するための材料の自動投入機が

付随しております。そのため少ない人数でも連続で同一製品を大量に焼成する

ことが可能。

また焼成による成分の試験研究、量産試験等、様々な製品形態に伴う開発段階の

試験作業のご依頼も承ります。

【6つの理由】

■たくさんの量を焼成できるためコストを削減できる

■焼成から物流までワンストップ対応

■多種多様な業種との連携

■約30年の焼成加工の実績とノウハウ

■軽作業(袋詰め等)~出荷まで手厚いサポート

■環境負荷を軽減した生産体制

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

焼成加工で選ばれる6つの理由

お探しの製品は見つかりませんでした。

1 / 1

焼成技術における焼成コストの削減

焼成技術における焼成コストの削減とは?

高機能セラミックスの製造プロセスにおいて、最終製品の品質を決定づける重要な工程である焼成。この焼成工程にかかるコストを削減することは、製品競争力の向上に不可欠です。本稿では、焼成コスト削減の課題と、それを解決するための具体的な対策、そして効果的な商材について解説します。

課題

エネルギー消費の増大

高温での長時間焼成は、大量のエネルギーを消費し、製造コストの大きな要因となっています。

焼成時間の長期化

複雑な形状や高密度化が求められるセラミックスでは、焼成時間の延長が生産性の低下とコスト増を招きます。

不良品の発生と再焼成

焼成条件の最適化不足による不良品の発生は、材料ロスと再焼成による追加コストを発生させます。

設備稼働率の低さ

焼成炉の非効率な運用やメンテナンス不足は、設備稼働率を低下させ、単位あたりのコストを押し上げます。

対策

省エネルギー型焼成炉の導入

断熱性能の向上や熱回収システムの活用により、焼成に必要なエネルギー消費量を削減します。

焼成プロセスの最適化

温度・時間プロファイルの精密な制御や、段階的な温度変化の導入により、焼成時間を短縮します。

品質管理システムの強化

リアルタイムでの焼成状態モニタリングとフィードバック制御により、不良品の発生を抑制し、再焼成を削減します。

自動化・効率化ツールの活用

材料搬送や炉の温度管理などを自動化し、人的ミスを減らし、設備稼働率を向上させます。

対策に役立つ製品例

高効率断熱材

焼成炉の断熱性能を飛躍的に向上させ、熱損失を最小限に抑えることで、エネルギー消費を大幅に削減します。

精密温度制御システム

焼成中の温度をミリ秒単位で制御し、最適な焼成プロファイルを自動で実行することで、焼成時間の短縮と品質安定化を実現します。

焼成プロセス監視センサー

焼成炉内の温度分布や雰囲気などをリアルタイムで計測し、異常を早期に検知することで、不良品の発生を防ぎます。

自動搬送・管理システム

セラミックスの炉への投入・取り出し、および焼成条件の自動設定を行うことで、作業効率を向上させ、人的ミスを排除します。