高機能セラミックスに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

高精度な寸法仕上げとは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

セラミックス加工 |

セラミックス材料 |

工業炉 |

高機能セラミックス |

製造設備 |

粉体装置 |

仕上げ・二次加工における高精度な寸法仕上げとは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

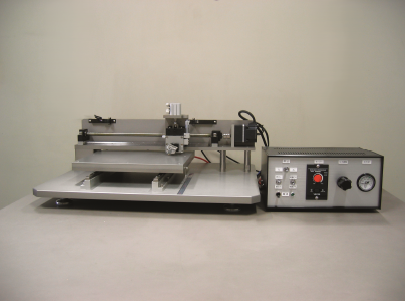

『UM-300FA/UM-500FA』は、砥粒供給装置 ・キャスター付架台を

標準装備とし、汎用機としての機能に優れた小型加工機です。

研究・試作から小型部品の量産まで幅広い用途に対応。

制御装置により加工物の出し入れ以外の工程は自動的に作動します。

【特長】

■φ1以下の小径孔・細いスリット等の微小加工で活躍

■一人で数台を操作することが可能

■デジタルスケールによりXY送りは5μの精度で読み取りが可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

超音波加工機『UM-300FA/UM-500FA』

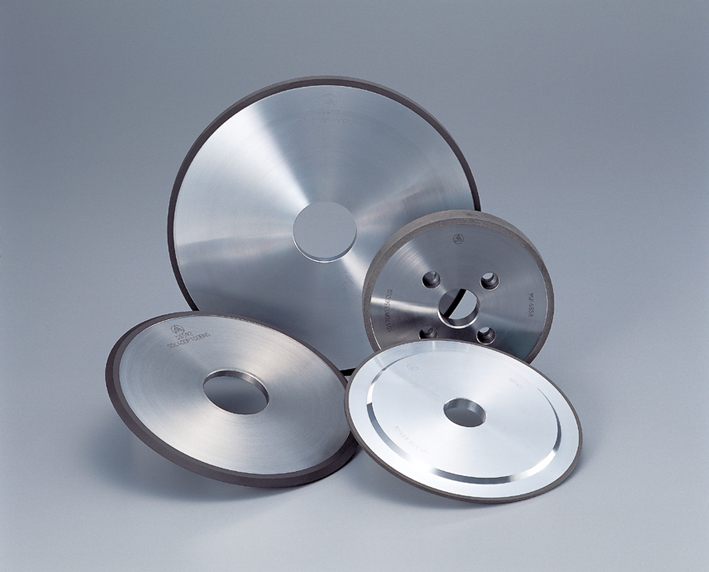

当社は、セラミックス分野で砥石・ドレッサの製造を行っております。

レジンボンドホイール「テラメイトHT1」はsic焼結体の平面研削をはじめ、

sic焼結体のロータリ平面研削やアルミナの平面研削を行うことが可能。

チッピング低減で加工品位向上にお応えします。

ご用命の際には、お気軽にお問い合わせください。

【sic焼結体 平面研削 概要】

■平面研削:工作物 sic焼結体

■粗加工:ホイール SD#170

■仕上げ加工:ホイール SD#400

■チッピング:18μm

■表面粗さ:Ra0.22μm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

セラミックス分野

富士通特機コンポーネント株式会社は、金属/セラミック/サファイア/

石英/ガラス等の様々な材料の特長を生かした接合技術を中心に

多種多様な分野のお客様に様々な製品を提供する"ものづくり"企業です。

当社がご提案させていただいた事例をご紹介します。

【要望】

アルミナセラミックスにメタライズ加工+金めっきまでを行ってもらいたいが、

少量でも対応してもらえるか

【特長】

・1個から対応可能

・メタライズはモリブデン-マンガン法(Mo-Mn法)

・めっきはNiめっき+金めっき

・自社でメタライズ~めっきまで対応可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

メタライズ加工+金めっき処理を1個から承ります

ウレタンPAD向けドレッサーの好適粒度をご存知ですか。品質向上、歩留り

向上にはやはりドレッサーでどのようにPAD表面を仕上げるかが重要です。

実際にはドレッサーのみに複数工程を組み込むこと自体製造現場では

非効率であったり、工数が増えコスト増加に繋がってしまうこともあるため、

「いいとこどり」の粒度選定によりドレッサーを導入しています。

好適な粒度は加工環境により変わりますので、現在の加工環境に適した

ドレッサー、粒度についてはぜひご相談ください。

【�ドレッサーの目的】

■目詰まり・目潰れの解消

■精度修正

■PAD表面を整える など

※詳しくは、お気軽にお問い合わせ下さい。

【修正キャリア】ウレタンPAD向けドレッサーのおすすめ粒度

『GAMM 108 XD 5.0』は、シングルパス方式のセラミックタイル加飾プリンターです。

最大8色のカラーバー搭載システムと最大1015mmのプリント幅を有し、

エンクロージャーも取り外しが簡単に行えるなどユーザーに配慮した

モジュラーデザインが特長的。

メンテナンス時における部品交換や内部プリントヘッドを調整したい際に、

プリンター両サイドから簡単に内部へのアクセスが可能な構造です。

【特長】

■高解像度「Dimatix」プリントヘッド(400dpi)

■最適化されたドット配置技術によるバンディングフリーなプリント

■プリントヘッドの交換やアライメントにかかる所要時間を減少

■稼働時間の大半を生産時間に充てることが可能

■シンプル構造でメンテナンスに掛かる手間を削減

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

セラミックプリンター『GAMM 108 XD 5.0』

株式会社ケイズクラフトでは、タイルの切断・研削・磨き・接着・加工などを

一括して行うタイル加工工場を自社にて保有しています。

それぞれが思い描くイメージを表現し具現化するタイルを作成。お客様の

イメージや用途に合った石材を自由自在に、多くのニーズにお応えする形へ

加工いたします。

また、タイル加工以外の加工も対応可能です。ご用命の際はお気軽に

お問い合わせください。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【切る・削る・磨く・接着】細かいニーズにも柔軟に対応

『Piolas 400(パイオレス400)』は、

アクリルグッズ業界を始め、多くの日本国内のユーザー様の声を反映し、

GCC社とコムネットが協力して開発を行った、シリーズ史上最高クラスのレーザー加工機です。

カット断面品質、カット精度、メンテナンス性、UVプリンターとの親和性など、

「生産性」に�こだわった機能を搭載しております。

【特長】

■速度アップ

■ロス率軽減

■操作性向上

【日本の加工ニーズにマッチ】

アクリルグッズ(アクリルキーホルダー・アクリルスタンド)、

10mmアクリルカット、御朱印、御朱印帳、MDFカットなど、

生産性が求められる日本国内の市場ニーズにマッチしております。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

レーザー加工機『Piolas400(パイオレス)』

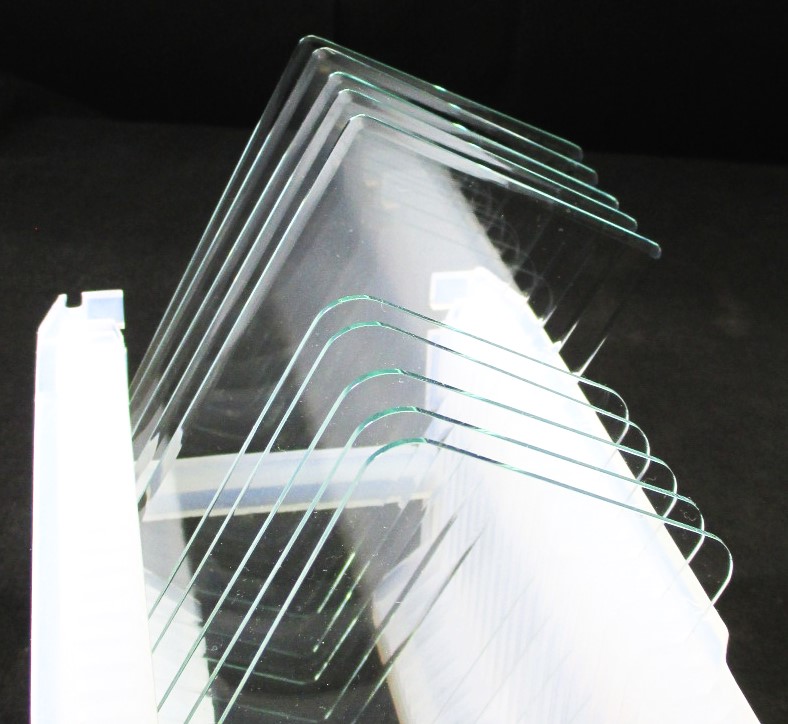

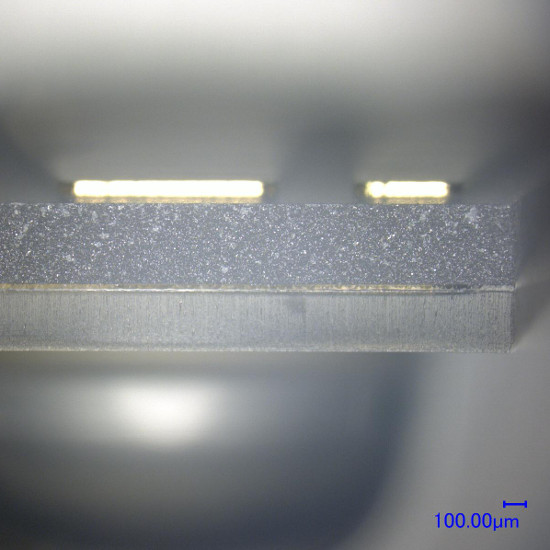

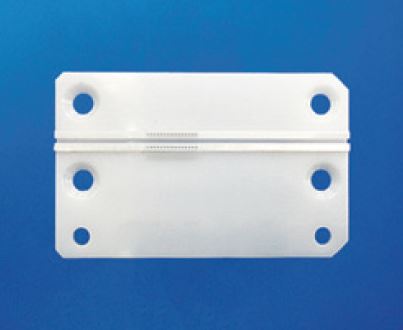

脆性材の端面ポリッシング、および、端面塗布の受託加工をご案内

ショーダテクトロンでは、脆性材加工用機械装置の技術を活かして、矩形、円形、その他形状の硝材の端面ポリッシング加工、および自由形状の端面樹脂塗布の加工を受託致します。また、端面研磨に関しましては、協力工場を通して、インゴットご支給からのスライス、芯出し、端面研磨といった一貫した加工も承ります。

試作品や小ロットの加工をお考えでしたら、お気軽にご相談ください。

■端面研磨(ポリッシング)

CNC加工面やレーザー切断面、スクライブ切断後のガラス端面に対し、ブラシ研磨にてポリッシングすることで、鏡面に仕上げます。ガラスの強度の改善、端面の透明度の改善、あるいは、視覚的に美しく仕上げる、といった効果が得られます。

■端面塗布(UV硬化樹脂、熱硬化樹脂の塗布)

各種硝材やカメラフィルター、金属板等の端面に、UV硬化樹脂または熱硬化樹脂を塗布し、硬化させることで、端面の保護、基板の強度改善、あるいは、遮光といった、お客様の要求に合わせた性能を確保します。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

受託加工サービス

「切削加工」とは、刃物を使用して削り取り、多種多様な形状が作り出せ

仕上がりの精度が高い加工方法です。

■旋盤

円柱状の材料を回し、それに刃物を当てて材料を削る工作機械のこと。

部品をきれいに、効率よく仕上げるには

「回転速度」「切り込み量」「送り」の3つが揃わないと成り立ちません。

3要素の設定値は、材料の寸法や形状・材質・使用する刃物によって異なるため

機械に精通した熟練の技が必要とされています。

■フライス加工

平面削り、溝削りなどの加工を行う工作機械をフライス盤といいます。

削るプラスチックは回転させず、刃物が回転し

回転する刃物にプラスチックを接触させて切削していく加工法です。

(わかりやすい例:彫刻)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

プラスチック加工技術紹介『切削加工』

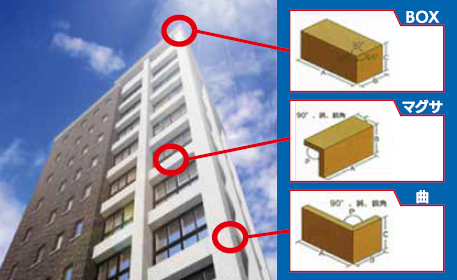

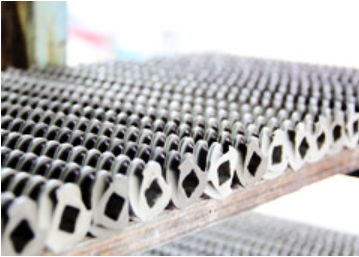

株式会社オリオンセラミックでは「タイル接着加工」を行っております。

受注から発送まですべてコンピューターで管理。25角から1,800の

大型まで加工可能。

モザイクタイル、二丁曲、二丁テッセラ、三面マグサ、特殊面状に

対応できます。

【受注から発送まですべてコンピューターで管理】

1.素材入手

2.切断

3.研磨

4.接着

5.仕上・検査

6.梱包

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

タイル接着加工

最新CUVレーザーを使用! 消えることがなく高精細なマーキング加工!

【特徴】

・開放式の作業台:ワークのLD/ULDが便利で、カスタマイズの自動配料システムをサポートします。

・高出力の355nmのUVレーザー光源採用、性能安定

優れたレーザービームは1μmで、精度は従来の製品の10倍です

・ナノ秒のパルス幅、水冷方式で、精密レーザー加工に最適。

7000mm/sでの高精度、高速超精密マーキングを可能。

・小型水冷装置を内置でレーザー源の温度を安定させることができます。

・AI、PS、AutoCAD、SolidWorks、CorelDrawなどのソフトから出力されるPLT、BMP、JPG、TTF、DXF、SHX、AIなどの多種類ファイルを使用可能。

・メンテナンスフリー、ランニングコストも削減

【応用】

■多種多様な素材への対応

UVレーザマーカーは主に、ハイエンド市場、工芸品、医薬品、化粧品、ビデオなどの高分子材料のパッケージングボトルへの精密加工に使用されます。

高精度で、耐摩耗性があり、汚染なし、インク印刷よりも優れています。

最新★デスク式 UVレーザマーカー

当社で行っている「大判タイル加工」をご紹介いたします。

多種多様な用途に対するニーズに応えるために、様々な加工ラインアップを

取り揃え。3000mm×1500mmの超大判サイズのタイル加工も可能。

また、400角、600角、1200×600角等の大判タイルから、部屋うちの間取りに

合わせ各種多様な寸法、形状に上り框・巾木を制作することもできます。

【加工品目(一部)】

■切断加工

■止�め加工(ヨド加工)

■厚決め加工

■切り欠き(欠き込み)

■接着加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

大判タイル加工

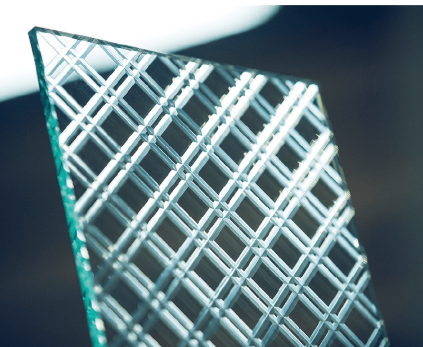

当社で行うガラスの表面に溝を彫る加工のご紹介です。

ガラスの表面に江戸切子や薩摩切子のようなV字型の溝を彫る装飾加工で、

3種類の形状があります。

「Vカット」は加工のなかでスタンダードな形状。

カット幅は4mm、5mm、6mm、10mm、16mmの中からご指定ください。

その他、溝の形状がU字型「Uカット」や、Vカットのような線彫りではなく、

円形の小さなくぼみを彫る加工「ディンプル」をご用意しております。

【加工種類】

■Vカット:カット幅は4mm、5mm、6mm、10mm、16mm

■Uカット:カット幅は20mm

■ディンプル:円の直径をご指定ください

【加工条件】

■加工可能なガラスの厚さ(mm)

・Vカット:3~21

・Uカット、ディンプル:4~21

■加工可能なガラスサイズ(mm)

・最小寸法:70×70

・最大寸法:1200×2800

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

【硝子加工】Vカット加工

当社で取り扱う『BPM-380C』をご紹介いたします。

最小寸法52mm口、最大対角385mm、加工厚(重ね厚)はMAX200mmです。

最小寸法が164mm口の「BPM-570B」や「BPM-635A/635B」も、

取り扱っております。

ご用命の際は、当社へお気軽にご相談ください。

【ラインアップ】

■BPM-380C

■BPM-570B

■BPM-635A

■BPM-635B

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

硬脆性材用 端面鏡面研磨機 ポリシングマシン

三星ダイヤモンド工業の「スクライブ&ブレイク工法」は、ガラス(Glass)、アルミナ(Al2O3)、シリコンカーバイト(SiC)、サファイア(Sapphire)、シリコン(Si)などを基材に金属膜やシリコーン樹脂が積層されたデバイス基板を切断加工(個片化)する技術です。

独自の技術である「スクライブ&ブレイク」によって、カーフロスゼロ・高速・高品質・完全ドライ加工を実現します。製品取数の増加、タクトタイムの短縮が生産性の向上に繋がるほか、水を使用しないため生産コストの削減が可能です。

【特徴】

■多くの材料に対して、安定高速切断加工が可能!

■高精度・高品質な切断加工でストリート幅削減&小サイズ対応が可能!

■さまざまな半導体/電子部品の加工に対応!

■多層構造の複合材料にも対応!

長年培ったノウハウと理論化したシミュレーションで最適な加工方法をご提案します。

※詳細はカタログをダウンロード頂くか直接お問い合わせ下さい。

カーフロスゼロで高速切断!ドライ加工のスクライブ&ブレイク工法

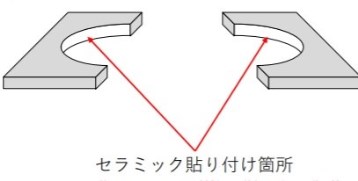

株式会社ディアイテクノリサーチでは『セラミック加工』を行っております。

摩耗しやすい部分のみをセラミック化が可能。豊富なノウハウを基に

既存部品に追加工&セラミック貼付けを行いますので経済的です。

パーツフィーダー加工では、部分的にセラミックを貼り付け加工することにより、

イニシャルコストを抑えながら、部品寿命の延長を実現します。

【�特長】

■摩耗しやすい部分のみをセラミック化が可能

■既存部品に追加工&セラミック貼付けで経済的

■部品の使用環境に基づくセラミック貼付け加工が可能

■セラミックが消耗・破損した場合、母材のリユース可能な加工ができる

■様々な形状・場所にセラミック加工が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

セラミック加工

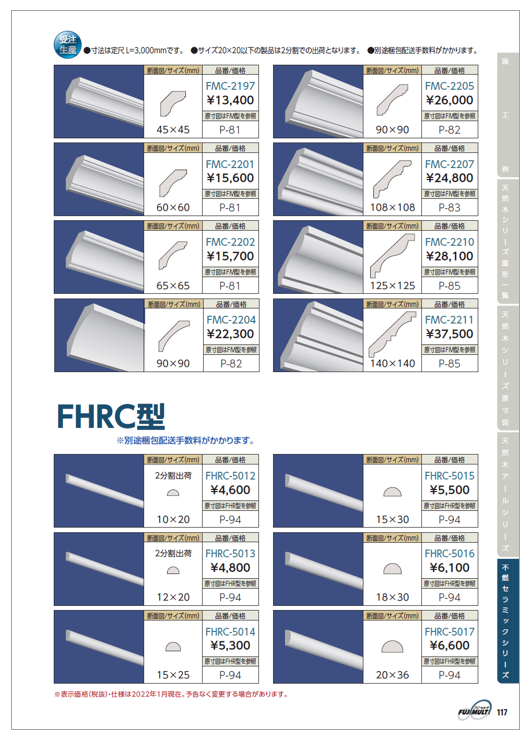

当資料では、当社で取り扱う『フジマルチ不燃セラミックシリーズ FHRC型』

についてご紹介しております。

サイズが10mm×20mmの「FHRC-5012」をはじめ、「FHRC-5018」「FHRC-5035」

「FHRC-5048」など多数掲載。

ぜひ、ダウンロードしてご覧ください。

【掲載製品(一部)】

■FHRC-5012

■FHRC-5013

■FHRC-5014

■FHRC-5015

■FHRC-5016

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

フジマルチ不燃セラミックシリーズ FHRC型 ボーズ面

メタルボンドとレジンボンドのハイブリッドです。双方の特性が光ります。

1.荒研ぎ(メタル研磨)時の残存キズの修正に最適

2.荒番手のマット仕上げにも使用できます

3.M10ディスクグラインダースピンドルねじ込み式とマジック式があります

4.マジック式はディスクグラインダーやサンダータイプポリッシャー、シングルヘッド研磨機などにも装着が可能です

★弊社製品に関するお問い合わせは全て弊社WEBサイトのお問合せへお願い致します。このサイトのお問合せは利用できません。

WEBサイト:https://www.ebisu-tool.org

マット仕上げの研ぎ出しに最適セラミックホイール

『マイクロポリッシュ』は、石材研磨歴30年のスペシャリストが開発した

オリジナル研磨材です。

今まで不可能とされてきた黒御影石とセラミックタイルの鏡面再生が可能と

なりました。

また当製品とコードレスの研磨機マイクロポリッシャーを

併用することにより、電源を気にせずに連続して水の供給が可能です。

【特長】

■100φと75φの2タイプ

■ダイヤモンドの配合率が高い

■黒御影石・セラミックタイルに使用可能

■研磨時に電源なしで連続給水が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

研磨材『マイクロポリッシュ』

ロールカッターは円盤状の刃コロコロ転がるため、

押しても引いても思うままにカットが可能!!

タングステンの刃が回転しながら傷をつけることができるので、

ガラスやタイルを直線・曲線に加工が可能です。

「硬い物で硬い物を切る」という理論に基づき、

付属の専用下敷きと併用することで、紙や梱包材なども自由にカット!

誤って手の上を転がっても、

手が傷つくことはないので安心してお使いいただけます。

また、ロールカッターについている

シャープナーでカット後のガラスやタイルの面取り、

その他にも、工具や刃物を研いだりと1本で2役をこなします。

ECサイトにて販売もしております。詳しくはサイトをご確認ください。

【特長】

■柔らかい紙や硬いガラスやタイルなども切れる

■ドイツ製硬度9 タングステンの先端ローラー

■手を傷つけない

■3年以上使用しても切れ味が変わらない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ガラスやタイルも加工可能!『ロールカッター』シャープナー付き

・エチルシリケートの応用品をプラスチック表面に塗布することにより、プラスチック表面に膜厚サブミクロン程度の被膜が形成され、表面の硬度、耐摩擦性が向上し傷などの発生が抑えられます。

・エチルシリケートのもつ酸素遮断性、水蒸気遮断性、耐熱性を活かし食品包装材料への応用が期待できます。

・防汚塗料の親水性付与剤として�利用されています。

コルコート 「エチルシリケート」

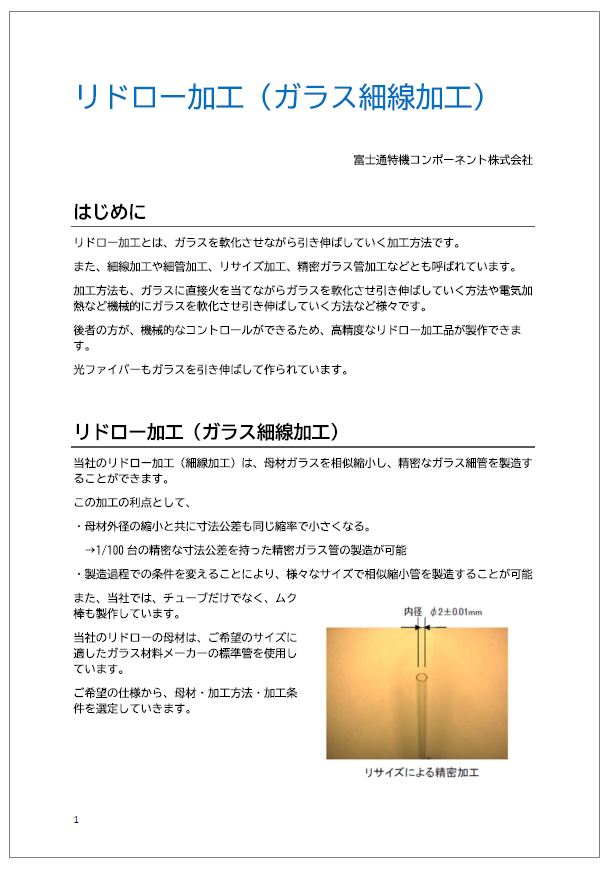

「リドロー加工」とは、ガラスを軟化させながら引き伸ばしていく加工方法です。

当資料では、“リドロー加工(ガラス細線加工)”をはじめ、“機械加工母材”や

“当社の取扱い材料”、“ご注文から納品までの流れ”などを��写真を用いて詳しく掲載。

ぜひ、ダウンロードしてご一読ください。

【掲載内容】

■はじめに

■リドロー加工(ガラス細線加工)

■機械加工母材

■当社の取扱い材料

■当社の加工サイズ

■ご注文から納品までの流れ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【技術資料】リドロー加工(ガラス細線加工) ※資料進呈

株式会社オリオンセラミックは、外壁タイルの二次加工、接着事業、

PC(プレキャストコンクリート)事業を行っております。

建物の外壁に使用するタイルを用途に応じた様々な形状に加工する

接着加工事業では、モザイクタイル・二丁曲・三面マグサなどをお取り扱い、

PCパック加工事業では、さまざま面状のタイルのパック加工を

行っております。

ご要望の際はお気軽に、お問い合わせください。

【事業内容】

■外壁タイルの二次加工

■接着事業

■PC(プレキャストコンクリート)事業

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

株式会社オリオンセラミック 事業紹介

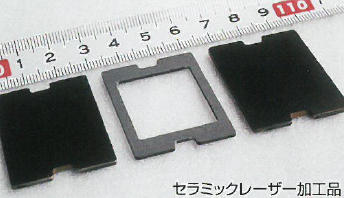

当社が取り扱う『セラミックレーザー加工品』についてご紹介します。

従来困難とされたチタン、アルミニウム、マグネシウム、セラミックに

PVD処理(TiAlN・CrN・TiN・TiCrN)を施工することにより、これらの

素材に耐摩耗性、耐腐蝕性、離型性、耐熱性等の機能を付加いたします。

ご用命の際は、お気軽にお問い合わせください。

【特長】

■チタン、アルミニウム、マグネシウム、セラミックにPVD処理を施工

■耐摩耗性、耐腐蝕性、離型性、耐熱性等の機能を付加する

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【高機能製品】セラミックレーザー加工品

共和碍子株式会社の有する加工技術や設備についてご紹介いたします。

「ネジ加工技術」をはじめ、「手作業による旋盤加工技術」や「プレス加工

技術」「押し出し成型技術」を有しており、より軽量・より小さなサイズに

対応できるように技術を磨き、現在は1mmのサイズまで対応可能に。

また、設備は「シャトルキルン(L.P.G)」や「電気窯」「短納期用

焼成窯」「油圧成型プレス」などを保有しております。

【加工技術】

■ネジ加工技術

■手作業による旋盤加工技術

■プレス加工技術

■押し出し成型技術

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

共和碍子の技術力

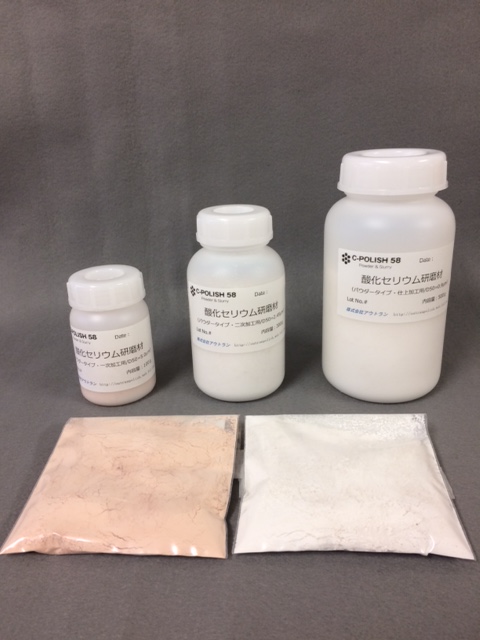

酸化セリウム研磨材には、その用途に合わせて様々な種類があります。

粗研磨にあたる一次研磨用からタッチポリッシュにあたる超仕上用まで特長ある製品をご用意。

下記カタログや資料から、最適な研磨材をお選び下さい。

【特長】

★セリウム単体のものから混合材まで多種多様

★粒度分布が平均粒径(D50)に集中しているもの 逆にブロード状に幅広く分布しているもの

★10μ越えの大粒径から超微粒子・コロイダルセリアまで

★販売量は、工場向けトン単位から個人向け100gまで必要量をご用意

*用途や加工内容をお知らせ頂ければ、最適な研磨材をご提案させて頂きます。

お気軽にお問合せ下さい。

酸化セリウム研磨材

当社では「大判セラミック」や「クォーツストーン」などの石材の加工もおこなっております。

「セラミックスラブ」は、ジョイントが少なく大面積施工に好適。

軽量で施工しやすく、空間をより広く有効に活用いただけます。

【加工石材】

■セラミックストーン

■クォーツストーン

【加工内容】

■ボウル穴あけ

■シンク穴あけ+ステンレスシンク取付

■水栓穴加工(丸)

■壁水栓穴あけ

■切り欠き

■前垂れ接着加工

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

【石材加工】クォーツストーン/セラミック加工

当社にて「セラミック加工機」を製造した事例をご紹介いたします。

木工機械で加工していましたがセラミックのサイズに制約があり

大きい物も加工出来る機械が欲しいとのことでマシニングの機械にしました。

生セラミックの為、切削屑が砂みたいに細かく防塵対策が必要でした。

大手工作機メーカみたいな剛性は必要なく生セラミックを安価で加工する

機械が必要で、防塵対策としてLMガイド、ボールネジにはジャバラを取付、

切削粉が入り難い構造としネジ、ガイドの交換も出来るようにしました。

【事例概要(一部)】

■課題

・セラミックのサイズに制約があった

・大きい物も加工出来る機械を要望

・生セラミックの為、切削屑が砂みたいに細かく防塵対策が必要

※詳しくは、お気軽にお問い合わせ下さい。

【オーダーメイド 専用機製造事例】セラミック加工機

当社では、電子デバイスの小型化に伴う微細穴のニーズに対応可能な

ジルコニア微細加工を取り扱っております。

加工時の欠損が出にくいジルコニアの特性を活かし、

最小Φ0.025mmまでの加工が可能です。

セラミックスの耐摩耗性を活かし生産性向上に貢献いたします。

ご要望の際はお気軽にお問い合わせください。

【ジルコニア】

■硬度(Hv):1,300

■曲げ強さ(Mpa):1,200

■熱伝導率(W/m・K):3.0

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

ジルコニア微細加工サービス

『GAMMA 208 XD 5.0』は、顧客の要求に合ったタイル加飾を高い生産性、

柔軟性、最適化されたワークフローで実現したセラミックプリンターです。

最大2,000mmの幅を持つ大判タイルや大判スラブへの加飾が可能。

また、メンテナンス時における部品交換や内部のプリントヘッドを

調整したい際にプリンターの両サイドから簡単にアクセスが可能な構造です。

カラーバーも両サイドから引き抜き可能になり、何度引き出しても

精度は失われません。

【特長】

■高解像度「Dimatix」プリントヘッド(400dpi)

■最適化されたドット配置技術によるバンディングフリーなプリント

■プリントヘッドの交換やアライメントに掛かる所要時間の減少

■稼働時間の大半を生産時間に充てることが可能

■シンプル構造でメンテナンスに掛かる時間を削減

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

セラミックプリンター『GAMMA 208 XD 5.0』

『MHS-300』は、最大300×300 ガラスのスクライブを行う

卓上型半自動機です。

スクライブヘッドユニットはモーター駆動により一定の速度で

スクライブが可能です。

操作はSWによりON/OFF、CW/CCW、SPEED UP/DNの切替を行います。

【特長】

■カッター押込み量は手動による設定式

■試料の固定は手動バルブ開閉による真空吸着式

※詳しくはカタログをご覧頂くか、��お気軽にお問い合わせ下さい。

ガラススクライバー『MHS-300』

『UM-150FA』は、加工機の操作はたやすく、かつ安全に作業できる

超音波加工機です。

研究・試作から小型部品の量産まで幅広い用途に対応。

また、制御装置により加工物の出し入れ以外の工程は自動的に作動します。

ご用命の際はお気軽にお問い合わせください。

【特長】

■単体工具による加工のほか総型工具で多数個同時加工が可能

■��小さい材料の加工で活躍

■使いやすく安全であるため1人で数台を操作することが可能

■デジタルスケールによりXY送りは5μの精度で読み取りが可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

超音波加工機『UM-150FA』

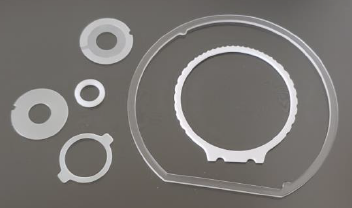

当社は、材厚0.025mm~の薄膜フィルムをNC切削加工にて高精度・

バリを抑えた加工が可能です。

当社協力加工メーカーとのネ�ットワークでコストメリットある

ご対応ができ、試作から打ち抜き加工の量産まで対応致します。

ご用命の際は、お気軽にお問い合わせください。

【NC切削加工のメリット】

■試作時の金型が不要なため、イニシャルコスト削減

■設計変更などの場合も金型の再作製が不要

■高精度加工±0.05~

■短納期対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【NC切削加工】薄膜フィルム加工技術

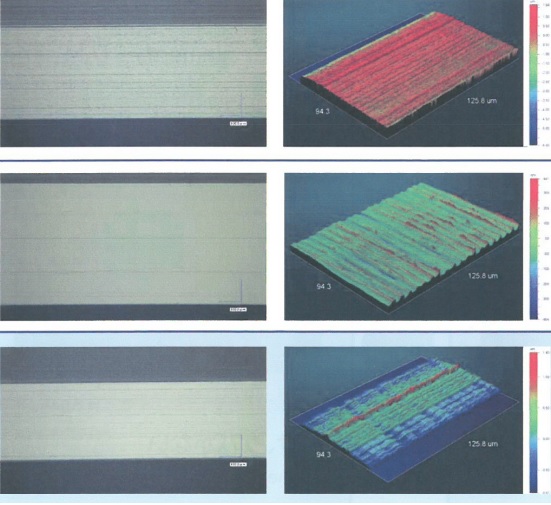

『ディスプレイ用 準鏡面 SFクラス』は、「縦すじ多・横すじ多(Ra=400nm)」のアクリル用PCDルーターや、「縦すじ有・横すじ少(Ra=80nm)」の単結晶ダイヤモンドルーター(他社製)の問題を解決する樹脂用ルータービットです。

株式会社内山刃物の樹脂用ルータービットは、「短納期(7~10日)」「高精度な外径バラツキ」「試験加工機にて社内で開発・検証・試験加工が可能」などの特長があります。

【ディスプレイ用 準鏡面 SFクラス PCDルーターの特長】

○縦すじ「少」、横すじ「有」

○Ra=180nm

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

『ディスプレイ用 準鏡面 SFクラス PCDルーター』

最新CO2レーザーを使用! 消えることがなく高速彫刻&切断加工!

【特徴】

NDJW-4060シリーズ レーザー彫刻&切断機は、広告、ギフト包装、およびその他の関連業界のニーズを満たすために特別に開発された、シンプルで実用的な高精度レーザー加工装置です。

・高速レーザー彫刻&高速レーザー切断

・ダブルガイドレール:動作安定

・電動昇降プラットフォーム:加工便利

・個別に彫刻/切断、また同時に彫刻と切断

・加工速度が速く、操作簡単、低コスト

・彫刻効果が鮮明で、彫刻深さも調整できます

【応用】

■多種多様な素材への対応

CO2レーザー彫刻機は、PVC、ABS、アクリル、ゴム、竹、有機材料、ガラス、木材、紙など、ほとんどの非金属へマーキングでき、多様な材料とアプリケーションに対応する柔軟性を持っています。

広告宣伝、建築、家具、装飾、アートなどの分野で使われます。

最新★CO2レーザ彫刻機 NDJW-4060シリーズ

『C180 II』は、ギフト・グッズのほとんどが製作できる性能をもつ

レーザーカッターです。

テーブル1台分のマシンサイズですが、A3サイズ(458×305mm)の

加工エリアが確保されています。

さらに、前面扉を開けた状態で加工ができ、ゴルフクラブやバッド、

竹刀のグリップ部分など、長い素材への彫刻も可能です。

【特長】

■A3サイズ(458mm×305mm)加工エリア

■アクリル、木材、生地、革、ゴム等様々な素材に彫刻&カットができる

■テーブル1台分のマシンサイズ

■前面扉を開けた状態で加工ができる

■ゴルフクラブやバッド、竹刀のグリップ部分など長い素材への彫刻も可能

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

コムネット レーザーカッター『C180 II』

お探しの製品は見つかりませんでした。

1 / 1

仕上げ・二次加工における高精度な寸法仕上げ

仕上げ・二次加工における高精度な寸法仕上げとは?

高機能セラミックスは、その優れた耐熱性、耐摩耗性、絶縁性などから、半導体製造装置、医療機器、航空宇宙分野など、最先端産業に不可欠な素材です。これらの用途では、セラミックス部品に極めて高い精度での寸法仕上げが求められます。仕上げ・二次加工の高精度な寸法仕上げとは、切削、研磨、研削などの加工プロセスを経て、セラミックス部品の最終的な形状、寸法、表面粗さを、設計仕様通りに極限まで高める技術を指します。これにより、部品同士の嵌合精度向上、機能発現、信頼性確保などが実現されます。

課題

加工硬化と脆性

セラミックスは硬度が高く、加工中に表面が硬化したり、微細な亀裂が発生したりしやすく、高精度な寸法制御が困難です。

熱膨張と歪み

加工時の熱や冷却過程で発生する熱膨張・収縮により、部品に歪みが生じ、寸法精度が低下する可能性があります。

工具摩耗と精度維持

硬質なセラミックスの加工は工具の摩耗を早め、工具寿命が短いと加工精度がばらつき、安定した寸法仕上げが難しくなります。

微細形状の再現性

複雑な微細形状や、ナノメートルオーダーの表面粗さ要求を満たす加工は、高度な技術と設備が必要です。

対策

最適化された加工条件

切削速度、送り量、研磨剤の種類、冷却方法などを精密に制御し、セラミックスの特性に合わせた加工条件を設定します。

先進的な加工技術の導入

超音波加工、レーザー加工、プラズマ加工など、非接触または低負荷で高精度な加工が可能な技術を導入します。

高精度計測とフィードバック制御

加工中にリアルタイムで寸法を計測し、そのデータを加工機にフィードバックして自動補正を行うシステムを構築します。

特殊砥粒・工具の開発

セラミックスの硬度に耐えうる、あるいは表面へのダメージを最小限に抑える特殊な砥粒や工具を開発・採用します。

対策に役立つ製品例

精密研磨装置

微細な砥粒を用いて、セラミックス表面を鏡面に近い状態まで研磨し、ナノメートルオーダーの寸法精度を実現します。

超精密切削加工サービス

ダイヤモンド工具や特殊な切削条件を用い、セラミックスの脆性を考慮しながら、複雑な形状を高精度に加工します。

非接触式寸法測定システム

レーザーや光学式センサーで加工中の部品寸法を非接触で測定し、加工誤差をリアルタイムで検出し、フィードバック制御に活用します。

特殊コーティング加工

セラミックス表面に機能性コーティングを施すことで、耐摩耗性や摺動性を向上させ、寸法安定性を高めます。