高機能セラミックスに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

加工時間の短縮とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

セラミックス加工 |

セラミックス材料 |

工業炉 |

高機能セラミックス |

製造設備 |

粉体装置 |

仕上げ・二次加工における加工時間の短縮とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

『UM-300FA/UM-500FA』は、砥粒供給装置 ・キャスター付架台を

標準装備とし、汎用機としての機能に優れた小型加工機です。

研究・試作から小型部品の量産まで幅広い用途に対応。

制御装置により加工物の出し入れ以外の工程は自動的に作動します。

【特長】

■φ1以下の小径孔・細いスリット等の微小加工で活躍

■一人で数台を操作することが可能

■デジタルスケールによりXY送りは5μの精度で読み取りが可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

超音波加工機『UM-300FA/UM-500FA』

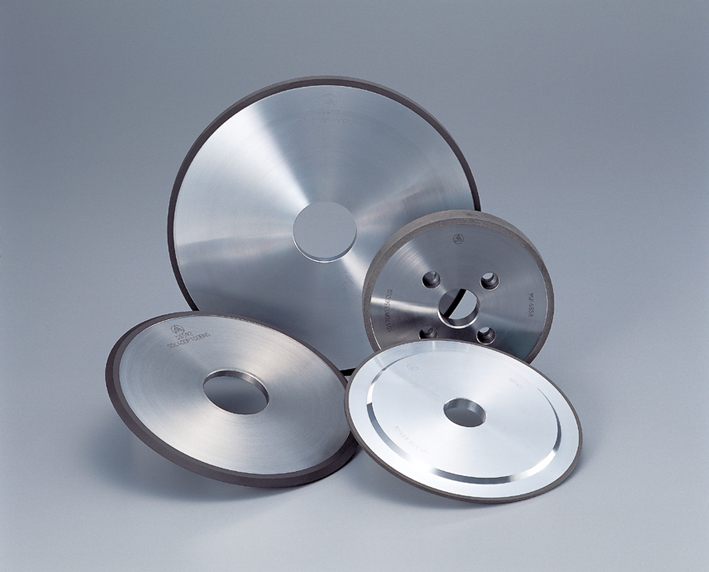

当社は、セラミックス分野で砥石・ドレッサの製造を行っております。

レジンボンドホイール「テラメイトHT1」はsic焼結体の平面研削をはじめ、

sic焼結体のロータリ平面研削やアルミナの平面研削を行うことが可能。

チッピング低減で加工品位向上にお応えします。

ご用命の際には、お気軽にお問い合わせください。

【sic焼結体 平面研削 概要】

■平面研削:工作物 sic焼結体

■粗加工:ホイール SD#170

■仕上げ加工:ホイール SD#400

■チッピング:18μm

■表面粗さ:Ra0.22μm

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

セラミックス分野

El.En.社のCO2レーザーを用いたレーザー加工機で、皮革や布,木材,ベニヤ,紙,ガラス,プラスチック,セラミック,大理石などの切断やマーキング/装飾加工が可能です。

OTLAS(オトラス社)レーザー切断機&マーカー・表面装飾加工機

3D Green Laser

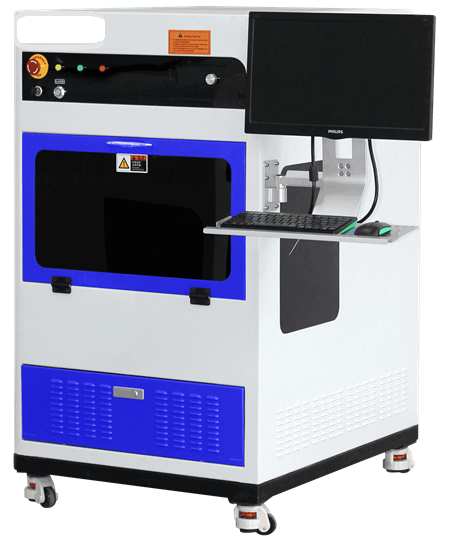

3Dクリスタル&ガラスレーザー彫刻機は、クリスタル、ガラス、アクリルおよび他の透明な材料の内部2D/3Dデザインを刻印するために使⽤されます。⽅法はレーザー光を集光させた⾼いエネルギーを⽤いてクリスタル&ガラスを貫通し、中にデザインを描写する⼩さな⽩い点をたくさん作ることで⽴体的な図柄を彫刻することです。光による⾮接触加⼯のため素材そのものに負荷をかけることなくイメージ通りに刻印させることができます。

【特徴】

NDJW-3Dレーザー彫刻機は⼯業デザインを採⽤しており、⼤きな結晶または複数の⼩さな結晶を同時に彫刻することができます。ファイルのデザインに合わせて2D / 3Dパターンを刻印でき、量産可能です。最新世代のレーザーを使⽤し、⾼速で安定性に優れています。本当の意味で、3Dマーキング機能が完全に実現され、レーザー加⼯を新しい時代へと導きます。

3Dクリスタル&ガラス インナー彫刻機

『Piolas 400(パイオレス400)』は、

アクリルグッズ業界を始め、多くの日本国内のユーザー様の声を反映し、

GCC社とコムネットが協力して開発を行った、シリーズ史上最高クラスのレーザー加工機です。

カット断面品質、カット精度、メンテナンス性、UVプリンターとの親和性など、

「生産性」にこだわった機能を搭載しております。

【特長】

■速度アップ

■ロス率軽減

■操作性向上

【日本の加工ニーズにマッチ】

アクリルグッズ(アクリルキーホルダー・アクリルスタンド)、

10mmアクリルカット、御朱印、御朱印帳、MDFカットなど、

生産性が求められる日本国内の市場ニーズにマッチしております。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

レーザー加工機『Piolas400(パイオレス)』

「切削加工」とは、刃物を使用して削り取り、多種多様な形状が作り出せ

仕上がりの精度が高い加工方法です。

■旋盤

円柱��状の材料を回し、それに刃物を当てて材料を削る工作機械のこと。

部品をきれいに、効率よく仕上げるには

「回転速度」「切り込み量」「送り」の3つが揃わないと成り立ちません。

3要素の設定値は、材料の寸法や形状・材質・使用する刃物によって異なるため

機械に精通した熟練の技が必要とされています。

■フライス加工

平面削り、溝削りなどの加工を行う工作機械をフライス盤といいます。

削るプラスチックは回転させず、刃物が回転し

回転する刃物にプラスチックを接触させて切削していく加工法です。

(わかりやすい例:彫刻)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

プラスチック加工技術紹介『切削加工』

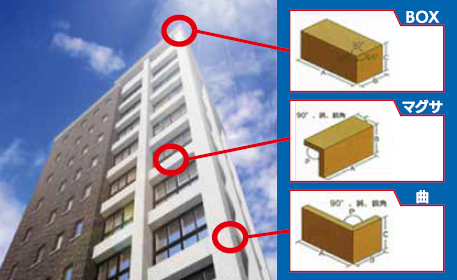

株式会社オリオンセラミックでは「タイル接着加工」を行っております。

受注から発送まですべてコンピューターで管理。25角から1,800の

大型まで加工可能。

モザイクタイル、二丁曲、二丁テッセラ、三面マグサ、特殊面状に

対応できます。

【受注から発送まですべてコンピューターで管理】

1.素材入手

2.切断

3.研磨

4.接着

5.仕上・検査

6.梱包

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

タイル接着加工

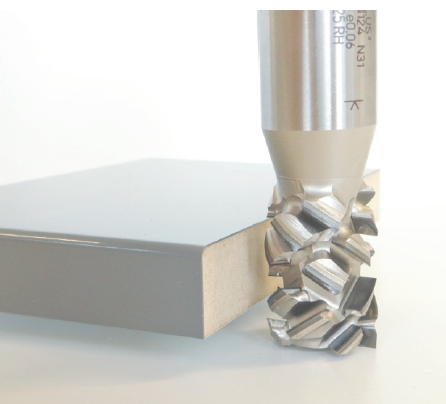

『ダイヤマスター エッジエキスパート』は、繊細な表面化粧材を持つ

パネルボードの加工等に適したルーターです。

大きなリード角を持ちながら抜き加工も可能で、刃数の有効切削を生かす

ダイヤチップの配列は、高いコストパフォーマンスを発揮します。

独自の屑排出デザインによって長寿命化を実現し、

被切削材への屑の悪影響を低減します。

【特長】

■正確なエッジ品質とパフォーマンスに大幅な改善をもたらす

■非常に薄い紙、ベニア、高光沢コーティングフォイルラミネートにも

■最適化された刃角/形状によるエッジおよびコア材の優れた切削品質

■大きなリード角を持ちながら抜き加工も可能

■刃数の有効切削を生かすダイヤチップの配列

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ダイヤルーター『ダイヤマスター エッジエキスパート』

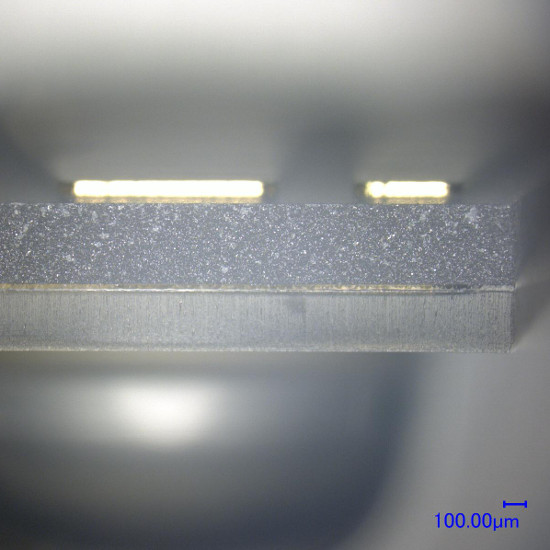

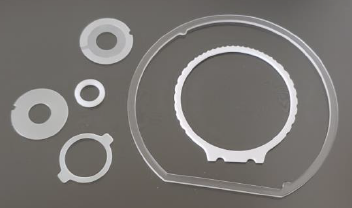

三星ダイヤモンド工業の「スクライブ&ブレイク工法」は、ガラス(Glass)、アルミナ(Al2O3)、シリコンカーバイト(SiC)、サファイア(Sapphire)、シリコン(Si)などを基材に金属膜やシリコーン樹脂が積層されたデバイス基板を切断加工(個片化)する技術です。

独自の技術である「スクライブ&ブレイク」によって、カーフロスゼロ・高速・高品質・完全ドライ加工を実現します。製品取数の増加、タクトタイムの短縮が生産性の向上に繋がるほか、水を使用しないため生産コストの削減が可能です。

【特徴】

■多くの材料に対して、安定高速切断加工が可能!

■高精度・高品質な切断加工でストリート幅削減&小サイズ対応が可能!

■さまざまな半導体/電子部品の加工に対応!

■多層構造の複合材料にも対応!

長年培ったノウハウと理論化したシミュレーションで最適な加工方法をご提案します。

※詳細はカタログをダウンロード頂くか直接お問い合わせ下さい。

カーフロスゼロで高速切断!ドライ加工のスクライブ&ブレイク工法

『楽曲げ』は、電熱部分にセラミックヒーターを採用し、温度サーモを

使用した、部材が焦げにくいセラミックヒーター熱加工器です。

塩ビ・プラスティック・アクリル・木工・竹などの素材を

バーナーや電熱で曲げる作業をされている方にオススメです。

【特長】

■セラミックヒーターなので、火が出ないの��で安全

■温度サーモがあるので配管等が焦げにくい

■据置き型なので、配管等を曲げるのに両手が使える

■上面開放型なので、両手で何度でも曲げ直しが出来る

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

セラミックヒーター熱加工器『楽曲げ』

メタルボンドとレジンボンドのハイブリッドです。双方の特性が光ります。

1.荒研ぎ(メタル研磨)時の残存キズの修正に最適

2.荒番手のマット仕上げにも使用できます

3.M10ディスクグラインダースピンドルねじ込み式とマジック式があります

4.マジック式はディスクグラインダーやサンダータイプポリッシャー、シングルヘッド研磨機などにも装着が可能です

★弊社製品に関するお問い合わせは全て弊社WEBサイトのお問合せへお願い致します。このサイトのお問合せは利用できません。

WEBサイト:https://www.ebisu-tool.org

マット仕上げの研ぎ出しに最適セラミックホイール

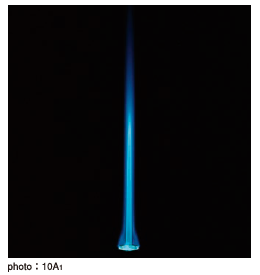

「A型単孔ピアンバーナ」は、アンプル成型やロウ付、ハンダ付及び

ブラウン管のステム加工等、幅広い用途に使用できる汎用ガスバーナです。

シャープな長針状の火炎が得られるため、素材を固定する金具などに接触

することなく外側から加熱が可能。特にガラス加工用バーナとして使用。

接続方式により、A1型、A3型の2タイプの仕様があります。

ご用命の際は、お気軽にお問い合わせください。

【特長】

■幅広い用途に使用可能

■素材を固定する金具などに接触することなく外側から加熱が可能

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

A型単孔ピアンバーナ 【ガラス加工用バーナ】

ロールカッターは円盤状の刃コロコロ転がるため、

押しても引いても思うままにカットが可能!!

タングステンの刃が回転しながら傷をつけることができるので、

ガラスやタイルを直線・曲線に加工が可能です。

「硬い物で硬い物を切る」という理論に基づき、

付属の専用下敷きと併用することで、紙や梱包材なども自由にカット!

誤って手の上を転がっても、

手が傷つくことはないので安心してお使いいただけます。

また、ロールカッターについている

シャープナーでカット後のガラスやタイルの面取り、

その他にも、工具や刃物を研いだりと1本で2役をこなします。

ECサイトにて販売もしております。詳しくはサイトをご確認ください。

【特長】

■柔らかい紙や硬いガラスやタイルなども切れる

■ドイツ製硬度9 タングステンの先端ローラー

■手を傷つけない

■3年以上使用しても切れ味が変わらない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ガラスやタイルも加工可能!『ロールカッター』シャープナー付き

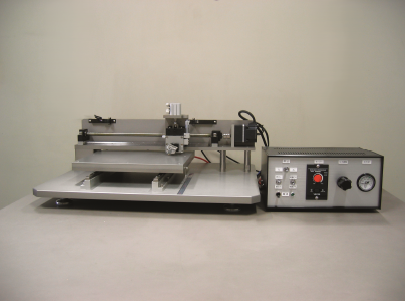

『UM-150F』は、XY送り・振動子の上下動・循環式砥粒供給装置を

標準装備とし、汎用機としての機能に優れた小型卓上型の

超音波加工機です。

単体工具による加工のほか、総型工具で多数個同時加工が可能。

ご用命の際はお気軽にお問い合わせください。

【特長】

■外形の小さい材料の加工が可能

■加工送り感度がよいので、Φ1mm以下の小径孔、細い�スリット等

微少加工が可能

■完全な砥粒循環方式なので、長時間の連続加工が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

超音波加工機『UM-150F』

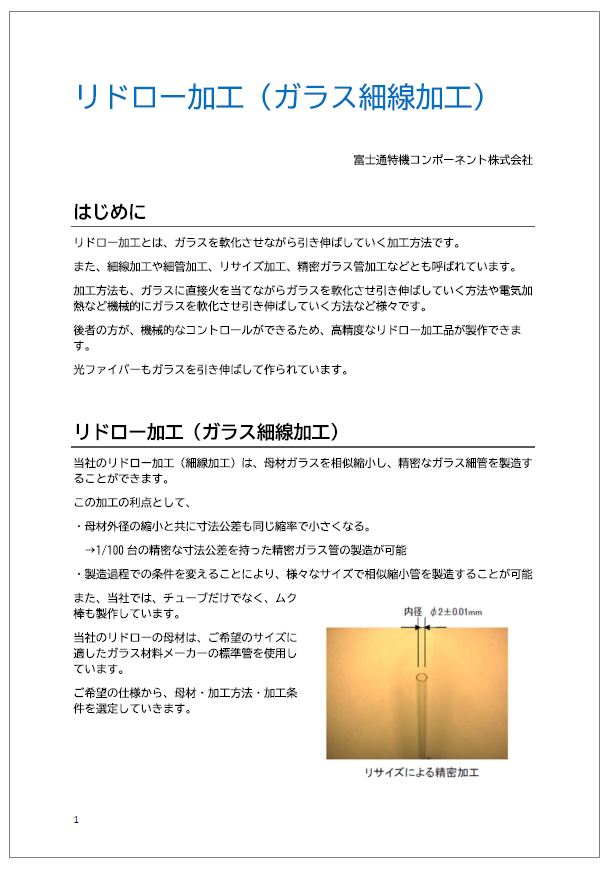

「リドロー加工」とは、ガラスを軟化させながら引き伸ばしていく加工方法です。

当資料では、��“リドロー加工(ガラス細線加工)”をはじめ、“機械加工母材”や

“当社の取扱い材料”、“ご注文から納品までの流れ”などを写真を用いて詳しく掲載。

ぜひ、ダウンロードしてご一読ください。

【掲載内容】

■はじめに

■リドロー加工(ガラス細線加工)

■機械加工母材

■当社の取扱い材料

■当社の加工サイズ

■ご注文から納品までの流れ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【技術資料】リドロー加工(ガラス細線加工) ※資料進呈

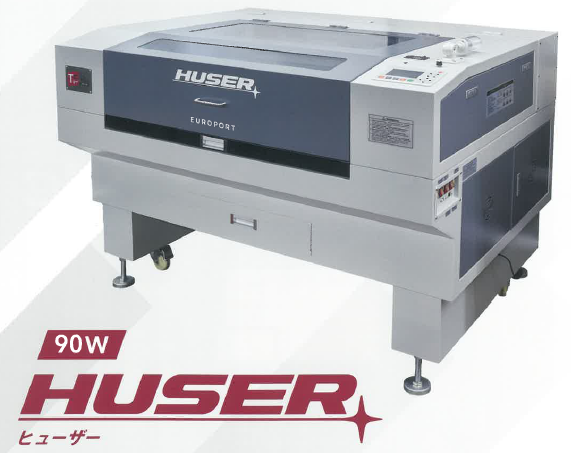

『HUSER』は、加工エリアが広く、大きな素材の加工にも対応できる

大型レーザー加工機です。

最大10ミリのアクリルをカットすることが可能。機能に比較して

「リーズナブル」、「コストパフォーマンス」に優れています。

また、一度に多くの商材を作成できるので生産性に優れており、

データの取り込みから各種設定、レーザー出力までスムーズに行えます。

【特長】

■90Wの高出力レーザー

■最大加工範囲800×600mm

■エアーアシスト機能搭載

■直感的な操作が可能なソフト

■自動ストップ機能搭載

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

大型レーザー加工機『HUSER』

米国 IRADION(イラディオン)社のInfinityシリーズは、50~150Wの幅広い出力が選べる小型CO2レーザーです。

イラディオン社が特許を有するCERAMICORE(セラミコア) の共振器構造は、従来の共振器構造と違い、金属電極がレーザーガスに接していないため、レーザーガスの劣化がなく、長寿命,高出力安定性,高ポインティングスタビリティ,高ビーム品質,高パルス特性のレーザービームが得られます。

オプションで専用コントローラやビームエキスパンダなどもございます。

小型中出力CO2レーザー INFINITY(50~150W)

当社にて「セラミック加工機」を製造した事例をご紹介いたします。

木工機械で加工していましたがセラミックのサイズに制約があり

大きい物も加工出来る機械が欲しいとのことでマシニングの機械にしました。

生セラミックの為、切削屑が砂みたいに細かく防塵対策が必要でした。

大手工作機メーカみたいな剛性は必要なく生セラミックを安価で加工する

機械が必要で、防塵対策としてLMガイド、ボールネジにはジャバラを取付、

切削粉が入り難い構造としネジ、ガイドの交換も出来るようにしました。

【事例概要(一部)】

■課題

・セラミックのサイズに制約があった

・大きい物も加工出来る機械を要望

・生セラミックの為、切削屑が砂みたいに細かく防塵対策が必要

※詳しくは、お気軽にお問い合わせ下さい。

【オーダーメイド 専用機製造事例】セラミック加工機

当社では、電子デバイスの小型化に伴う微細穴のニーズに対応可能な

ジルコニア微細加工を取り扱っております。

加工時の欠損が出にくいジルコニアの特性を活かし、

最小Φ0.025mmまでの加工が可能です。

セラミックスの耐摩耗性を活かし生産性向上に貢献いたします。

ご要望の際はお気軽にお問い合わせください。

【ジルコニア】

■硬度(Hv):1,300

■曲げ強さ(Mpa):1,200

■熱伝導率(W/m・K):3.0

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

ジルコニア微細加工サービス

『GAMMA 208 XD 5.0』は、顧客の要求に合ったタイル加飾を高い生産性、

柔軟性、最適化されたワークフローで実現したセラミックプリンターです。

最大2,000mmの幅を持つ大判タイルや大判スラブへの加飾が可能。

また、メンテナンス時における部品交換や内部のプリントヘッドを

調整したい際にプリンターの両サイドから簡単にアクセスが可能な構造です。

カラーバーも両サイドから引き抜き可能になり、何度引き出しても

精度は失われません。

【特長】

■高解像度「Dimatix」プリントヘッド(400dpi)

■最適化されたドット配置技術によるバンディングフリーなプリント

■プリントヘッドの交換やアライメントに掛かる所要時間の減少

■稼働時間の大半を生産時間に充てることが可能

■シンプル構造でメンテナンスに掛かる時間を削減

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

セラミックプリンター『GAMMA 208 XD 5.0』

「LCB(チップブレーカ付き)PCDエンドミル」の工具開発例をご紹介します。

カーナビの表示パネルに使用されているポリカーボネートなどの切削

において、溶けや切りくずが詰まる問題がありました。

当社では、切りくずを分断するためにチップブレーカ付き

PCDエンドミルを開発。これにより、1回転ご��とに切りくずが

排出され、材料の溶けなく、仕上げ面が向上します。

【開発例概要】

■課題:溶けや切りくずが詰まる問題があった

■結果

・1回転ごとに切りくずが排出

・材料の溶けなく、仕上げ面が向上

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【PCD工具開発例】LCB(チップブレーカ付き)PCDエンドミル

『MHS-300』は、最大300×300 ガラスのスクライブを行う

卓上型半自動機です。

スクライブヘッドユニットはモーター駆動により一定の速度で

スクライブが可能です。

操作はSWによりON/OFF、CW/CCW、SPEED UP/DNの切替を行います。

【特長】

■カッター押込み量は手動による設定式

■試料の固定は手動バルブ開閉による真空吸着式

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

ガラススクライバー『MHS-300』

『UM-150FA』は、加工機の操作はたやすく�、かつ安全に作業できる

超音波加工機です。

研究・試作から小型部品の量産まで幅広い用途に対応。

また、制御装置により加工物の出し入れ以外の工程は自動的に作動します。

ご用命の際はお気軽にお問い合わせください。

【特長】

■単体工具による加工のほか総型工具で多数個同時加工が可能

■小さい材料の加工で活躍

■使いやすく安全であるため1人で数台を操作することが可能

■デジタルスケールによりXY送りは5μの精度で読み取りが可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

超音波加工機『UM-150FA』

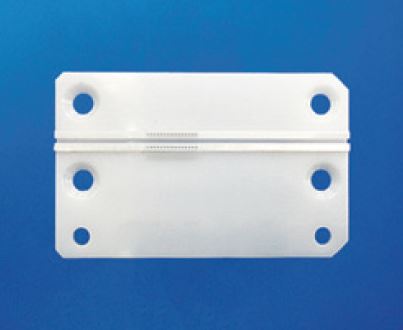

当社は、材厚0.025mm~の薄膜フィルムをNC切削加工にて高精度・

バリを抑えた加工が可能です。

当社協力加工メーカーとのネットワークでコストメリットある

ご対応ができ、試作から打ち抜き加工の量産まで対応致します。

ご用命の際は、お気軽にお問い合わせください。

【NC切削加工のメリット】

■試作時の金型が不要なため、イニシャルコスト削減

■設計変更などの場合も金型の再作製が不要

■高精度加工±0.05~

■短納期対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【NC切削加工】薄膜フィルム加工技術

最新CO2レーザーを使用! 消えることがなく高速彫刻&切断加工!

【特徴】

NDJW-4060シリーズ レーザー彫刻&切断機は、広告、ギフト包装、およびその他の関連業界のニーズを満たすために特別に開発された、シンプルで実用的な高精度レーザー加工装置です。

・高速レーザー彫刻&高速レーザー切断

・ダブルガイドレール:動作安定

・電動昇降プラットフォーム:加工便利

・個別に彫刻/切断、また同時に彫刻と切断

・加工速度が速く、操作簡単、低コスト

・彫刻効果が鮮明で、彫刻深さも調整できます

【応用】

■多種多様な素材への対応

CO2レーザー彫刻機は、PVC、ABS、アクリル、ゴム、竹、有機材料、ガラス、木材、紙など、ほとんどの非金属へマーキングでき、多様な材料とアプリケーションに対応する柔軟性を持っています。

広告宣伝、建築、家具、装飾、アートなどの分野で使われます。

最新★CO2レーザ彫刻機 NDJW-4060シリーズ

米国 IRADION(イラディオン)社のDestinyシリーズは、他メーカーの同出力製品と比べて非常にコンパクトで、ロボットアームに搭載可能な高出力CO2レーザーです。

イラディオン社が特許を有するCERAMICORE(セラミコア) の共振器構造は、従来の共振器構造と違い、金属電極がレーザーガスに接していないため、レーザーガスの劣化がなく、長寿命,高出力�安定性,高ポインティングスタビリティ,高ビーム品質,高パルス特性のレーザービームが得られます。

オプションで専用コントローラやビームエキスパンダなどもございます。

小型大出力CO2レーザー DESTINY(200W/250W)

『電着ダイヤモンドドリル ZERO-M DRILL』は、主にセラミックスの

加工に威力を発揮する切削工具です。

当社は、ドリルの先端部にダイヤモンド粉末を電着すると共に、

潤滑液をドリル先端の穴部から噴出させて潤滑冷却を行う画期的な方式

(シャンクスルー・クーラント供給方式)を採用しています。

これにより、残芯処理が不要になり連続加工が可能になりました。

また、ドリル先端穴部からの強制潤滑により、ダイヤモンド砥粒の損傷を

最小限に抑えることが出来ますので、寿命的にも優れた性能を発揮します。

【特長】

■焼結材、セラミックに使える

■シャンクスルー・クーラント供給方式を採用

■金属素材と同様な連続加工を可能にする

■残芯処理を必要としない

■深穴加工(L/D=10以上)にもノンステップ加工が出来る

■砥粒の損傷(発熱・衝撃による)を最大限抑える

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

切削工具『電着ダイヤモンドドリル ZERO-M DRILL』

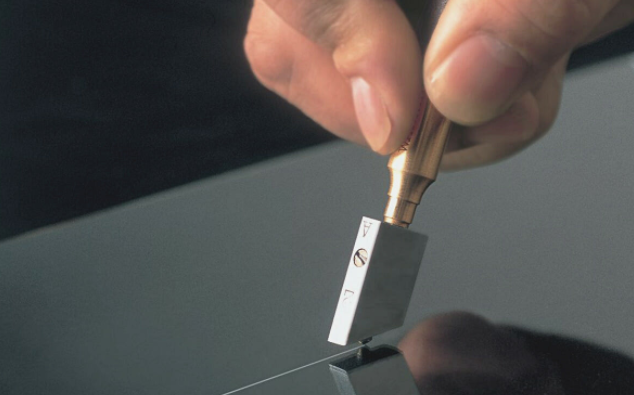

『スクライブ&ブレイク加工』は、加工素材の物性を利用した切断加工方法です。

水を使用しないドライ加工であり、加工速度も高速化が可能。

一方で、素材の物性(特に結晶方位)に大きく影響されるため、加工のプロセス条件を見出すことが難しい側面を持っています。

また、スクライブ&ブレイク手法は、ガラスのような硬くて脆い材料を切��断する

方法として古くから使われてきた手法です。

【特長】

■微細加工への対応

・薄い基板の小チップ切断にも好適

・加工時の振動も少なく、チップが飛んでしまうようなこともほとんどない

■曲線加工への対応

・応用で曲線への加工(3D加工)に対応

・レーザスクライブでは更に小さい半径での切断が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

スクライブ&ブレイク加工

お探しの製品は見つかりませんでした。

1 / 1

仕上げ・二次加工における加工時間の短縮

仕上げ・二次加工における加工時間の短縮とは?

高機能セラミックスの製造プロセスにおいて、最終製品の品質を決定づける仕上げ・二次加工は、精密な技術と時間を要する工程です。この工程の加工時間を短縮することは、生産性向上、コスト削減、リードタイム短縮に直結し、競争力強化に不可欠な要素となります。

課題

高硬度材料の研削・研磨時間の長期化

セラミックスは非常に硬度が高いため、従来の研削・研磨方法では加工に長時間を要し、工具の摩耗も激しい。

複雑形状部品の加工精度の維持と時間

微細かつ複雑な形状を持つ部品の場合、高い精度を保ちながら加工時間を短縮することが困難であり、多工程化しやすい。

熟練技術者への依存と人材不足

高度な仕上げ・二次加工には熟練した技術者の経験とノウハウが不可欠だが、人材育成に時間がかかり、技術継承も課題となっている。

加工条件の最適化と試行錯誤の多さ

最適な加工条件を見つけるために多くの試行錯誤が必要となり、その過程で多くの時間とコストが発生する。

対策

先進的な切削・研磨技術の導入

レーザー加工、超音波加工、電解加工など、材料特性に合わせた高効率な加工技術を導入し、加工時間を大幅に削減する。

自動化・ロボット化の推進

自動研削盤やロボットアームを用いた自動化により、人手に頼る時間を減らし、安定した品質で高速な加工を実現する。

AI・シミュレーションによる加工条件最適化

AIやシミュレーション技術を活用し、加工条件の最適化を効率化することで、試行錯誤の回数を減らし、最適な加工時間を導き出す。

高機能加工ツールの開発・採用

ダイヤモンド工具や特殊コーティングを施した工具など、耐久性と切削性能に優れた加工ツールを採用し、加工効率と工具寿命を向上させる。

対策に役立つ製品例

高精度レーザー加工装置

非接触で高精度な加工が可能であり、硬度の高いセラミックスでも短時間で複雑な形状や微細加工を実現できる。

AI搭載型自動研削システム

AIが加工対象物の形状や材質を認識し、最適な加工パスと条件を自動で生成・実行することで、加工時間を短縮し、品質のばらつきを抑制する。

超音波アシスト研磨ツール

超音波振動を利用することで、研磨材の食い込みを促進し、研磨効率を向上させる。これにより、従来よりも短時間で高品位な表面仕上げが可能となる。

次世代型ダイヤモンド砥粒工具

特殊な結合材と高密度に配置されたダイヤモンド砥粒により、高い研削能力と長寿命を実現。これにより、加工時間の短縮と工具交換頻度の低減に貢献する。