高機能セラミックスに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

非接触加工技術の開発とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

セラミックス加工 |

セラミックス材料 |

工業炉 |

高機能セラミックス |

製造設備 |

粉体装置 |

仕上げ・二次加工における非接触加工技術の開発とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

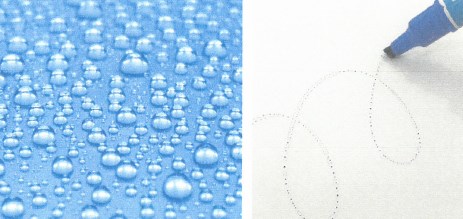

『SR-600シリーズ』は、撥水・撥油性の高い無色透明薄膜で、

金属・ガラス・プラスチック・セラミックゴム基材に施工可能な

セラミックコーティングです。

油性マジックをはじき、僅かに残っても簡単にふき取ることが出来る

「SR-610」をはじめ、セロテープやガムテープなどの粘着テープが

貼りつかない「SR-611・SR-612」などをラインアップしています。

見本板のご用意もございます。

また、試作につきましても敏速に対応致します。

【特長】

■SR-610

・油性マジックをはじき、僅かに残っても簡単にふき取れる

・強力に水をはじき、傾けると流れ落ちる

・汎用ペイントスプレーが簡単に剥がれる

■SR-611・SR-612

・セロテープ、ガムテープなどの粘着テープが貼りつかない

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

セラミックコーティング『SR-600シリーズ』

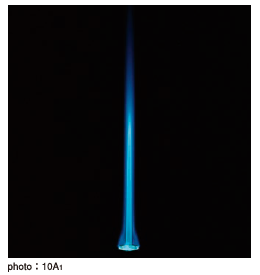

「A型単孔ピアンバーナ」は、アンプル成型やロウ付、ハンダ付及び

ブラウン管のステム加工等、幅広い用途に使用できる汎用ガスバーナです。

シャープな長針状の火炎が得られるため、素材を固定する金具などに接触

することなく外側から加熱が可能。特にガラス加工用バーナとして使用。

接続方式により、A1型、A3型�の2タイプの仕様があります。

ご用命の際は、お気軽にお問い合わせください。

【特長】

■幅広い用途に使用可能

■素材を固定する金具などに接触することなく外側から加熱が可能

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

A型単孔ピアンバーナ 【ガラス加工用バーナ】

【特長】

・高い耐久性

基材表面に反応吸着することで高い耐久性を持つ反分子膜を形成します

・薄膜コーティング

20nm以下の単分子膜のため、低視認性で意匠や美観が損なわれません

・多様な効果

撥水、撥油、防汚、離型、低摩擦による滑り性向上など多様な効果があります

【ガラス・石英・セラミック用】フッ素コーティング剤

お探しの製品は見つかりませんでした。

1 / 1

仕上げ・二次加工における非接触加工技術の開発

仕上げ・二次加工における非接触加工技術の開発とは?

高機能セラミックスは、その優れた耐熱性、耐摩耗性、絶縁性などから、半導体製造装置、航空宇宙、医療機器など、幅広い先端分野で不可欠な素材となっています。しかし、その硬さや脆さゆえに、従来の接触加工では、微細な加工精度や表面品質の向上に限界があり、加工時の発熱や摩耗による材料の損傷、工具寿命の短縮といった課題も抱えています。本技術開発は、これらの課題を克服し、高機能セラミックスのさらなる高性能化と応用範囲の拡大を目指すものです。

課題

微細加工における精度限界

従来の研削や切削では、工具と材料の接触による微細な凹凸やバリが発生しやすく、ナノメートルオーダーの精度が求められる用途への適用が困難です。

表面品質の劣化

加工時の摩擦熱や工具摩耗が、セラミックス表面に微細なクラックや損傷を引き起こし、本来の特性を損なう可能性があります。

加工コストの増大

特殊な工具や冷却装置が必要となり、加工時間も長くなるため、製造コストが増加する傾向にあります。

材料の歩留まり低下

加工中の破損リスクが高く、不良品の発生率が上昇することで、材料の歩留まりが低下し、資源の無駄につながります。

対策

レーザー加工技術の高度化

高出力かつ精密なレーザービームを用いることで、非接触で材料を蒸発・除去し、高精度な微細加工とクリーンな表面を実現します。

プラズマ加工プロセスの最適化

生成したプラズマを制御し、材料表面を効率的にエッチングすることで、ダメージを最小限に抑えつつ、均一な加工を行います。

超音波アシスト加工の導入

超音波振動を付与することで、加工抵抗を低減し、加工速度の向上と表面粗さの改善を図ります。

AIによる加工条件の最適化

機械学習を用いて、材料特性や加工目標に応じた最適な非接触加工条件をリアルタイムで算出し、加工精度と効率を最大化します。

対策に役立つ製品例

高精度レーザー加工装置

特定の波長とパルス幅を持つレーザーを精密に制御し、セラミックス材料の表面を非接触で微細に削り取ることで、高い寸法精度と平滑な表面を実現します。

プラズマエッチングシステム

制御されたプラズマガスを材料表面に照射し、化学反応と物理的な効果を組み合わせて、選択的かつ均一に材料を除去することで、ダメージレスな加工を可能にします。

超音波振動加工ユニット

既存の加工装置に組み込むことで、超音波振動を付与し、加工時の摩擦や負荷を軽減することで、加工速度の向上と表面品質の改善に貢献します。

インテリジェント加工制御ソフトウェア

センサーからのデータをリアルタイムで分析し、AIアルゴリズムを用いて加工パラメータを自動調整することで、常に最適な非接触加工状態を維持し、不良率を低減します。