高機能セラミックスに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

加工プロセスの自動化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

セラミックス加工 |

セラミックス材料 |

工業炉 |

高機能セラミックス |

製造設備 |

粉体装置 |

仕上げ・二次加工における加工プロセスの自動化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

『GAMM 108 XD 5.0』は、シングルパス方式のセラミックタイル加飾プリンターです。

最大8色のカラーバー搭載システムと最大1015mmのプリント幅を有し、

エンクロージャーも取り外しが簡単に行えるなどユーザーに配慮した

モジュラーデザインが特長的。

メンテナンス時における部品交換や内部プリントヘッドを調整したい際に、

プリンター両サイドから簡単に内部へのアクセスが可能な構造です。

【特長】

■高解像度「Dimatix」プリントヘッド(400dpi)

■最適化されたドット配置技術によるバンディングフリーなプリント

■プリントヘッドの交換やアライメントにかかる所要時間を減少

■稼働時間の大半を生産時間に充てることが可能

■シンプル構造でメンテナンスに掛かる手間を削減

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

セラミックプリンター『GAMM 108 XD 5.0』

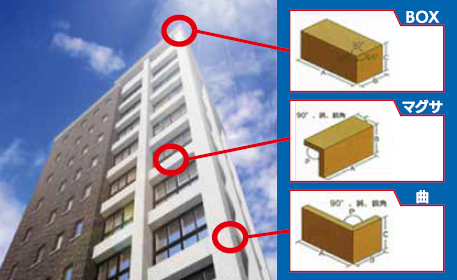

株式会社オリオンセラミックでは「タイル接着加工」を行っております。

受注から発送まですべてコンピューターで管理。25角から1,800の

大型まで加工可能。

モザイクタイル、二丁曲、二丁テッセラ、三面マグサ、特殊面状に

対応できます。

【受注から発送まですべてコンピューターで管理】

1.素材入手

2.切断

3.研磨

4.接着

5.仕上・検査

6.梱包

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

タイル接着加工

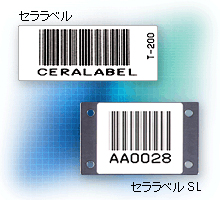

当社では創業当初、半導体の生産技術担当者からの開発依頼により、

セラミックス製バーコードラベルを開発したのがきっかけで、

特殊用途向けの『セララベル』を手掛けることになりました。

当初は、セラミックス製の耐熱、耐薬品性のバーコードラベルだけでしたが、

ご採用いただく生産現場の環境が多岐に渡るため、それぞれの環境に適した

バーコードラベルを開発したことによって、現在では多種多様な

耐熱、耐薬品性ラベルを取り揃えています。

【特長】

■それぞれの環境に適したバーコードラベルを開発

■多種多様な耐熱、耐薬品性ラベルを取り揃え

■工業製品の生産の自動化とともに、今まで管理が不可能と考えられていた

分野の製品の履歴・管理等の情報化に大いに貢献

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

バーコードラベル『セララベル』

お探しの製品は見つかりませんでした。

1 / 1

仕上げ・二次加工における加工プロセスの自動化

仕上げ・二次加工における加工プロセスの自動化とは?

高機能セラミックスの製造において、最終製品の品質を決定づける仕上げ・二次加工プロセスの自動化は、生産性向上、コスト削減、品質安定化、そして熟練工不足への対応という喫緊の課題を解決するための重要な取り組みです。この自動化は、精密な研磨、切断、穴あけ、表面処理といった工程を、ロボットやAIを活用して効率的かつ高精度に行うことを目指します。

課題

熟練工への依存と技術継承の困難さ

仕上げ・二次加工は高度な技術と経験を要するため、熟練工のスキルに依存しがちです。しかし、熟練工の高齢化や採用難により、技術継承が困難になっています。

品質のばらつきと不良率の高さ

手作業による加工では、作業者によるばらつきが生じやすく、品質の安定化が難しい場合があります。これが不良率の増加や歩留まりの低下につながります。

生産性の限界とコスト増

手作業中心のプロセスでは、生産能力に限界があり、大量生産に対応しきれません。また、人件費の増加もコストアップの要因となります。

複雑な形状や微細加工への対応

近年の高機能セラミックスは、より複雑な形状や微細な構造が求められる傾向にあります。これらを人の手で高精度に加工することは、技術的にも時間的にも限界があります。

対策

ロボットによる自動研磨・切断システムの導入

高精度な産業用ロボットアームに、研磨ツールや切断ツールを取り付け、プログラム制御によって均一かつ高精度な加工を実現します。

画像認識とAIによる品質検査の自動化

カメラやセンサーで加工後の製品を撮影し、AIが傷、欠け、寸法誤差などを自動で検出・判定することで、品質管理の精度とスピードを向上させます。

多軸加工機と自動搬送システムの連携

複数の加工工程を一台でこなせる多軸加工機と、材料の搬送を自動化するシステムを組み合わせ、工程間の連携をスムーズにし、生産ライン全体の効率を高めます。

センサーデータに基づいた加工条件の最適化

加工中に発生する振動、温度、トルクなどのセンサーデータをリアルタイムで収集・分析し、AIが最適な加工条件を自動で調整することで、加工品質の安定化と効率化を図ります。

対策に役立つ製品例

協働型ロボットアーム

人と協働しながら安全に作業できるロボットアームは、既存の生産ラインへの導入が容易で、様々な仕上げ・二次加工タスクに柔軟に対応できます。

高精度ビジョンシステム

微細な傷や形状の異常を高解像度で捉えることができる画像認識システムは、AIによる自動検査の精度を飛躍的に向上させます。

統合生産管理ソフトウェア

加工機、ロボット、検査装置などの各機器をネットワークで接続し、生産計画から進捗管理、品質データまでを一元管理することで、全体の最適化と自動化を促進します。

インライン計測・検査装置

加工ラインに組み込まれ、リアルタイムで製品の寸法や表面状態を計測・検査する装置は、不良品の早期発見と加工条件の即時フィードバックを可能にします。