高機能セラミックスに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

焼成時間の短縮とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

セラミックス加工 |

セラミックス材料 |

工業炉 |

高機能セラミックス |

製造設備 |

粉体装置 |

焼成技術における焼成時間の短縮とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

株式会社アコーセラミックでは『受託加工』を承っております。

連続式(ローラーハースキルン、トンネルキルン)、間欠式(バッチ炉)など

各種焼成炉を所有し、お客様のニーズに合わせ小ロットから大ロットまでの

焼成加工に対応。

また、排ガス処理設備を使用する事により、環境に配慮した焼成もして

おります。お客様の新製品開発のお手伝いを行ってきた実績もございますので

是非お問い合わせ下さい。

【受託内容詳細】

■各種セラミックス、触媒、粉体の焼成

■開発、試作、テスト、量産対応

■成形、粉砕、分級、攪拌混合、その他

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

アコーセラミックの受託加工

多数個取り精密金型のホットランナーノズル用のバンド・ヒータとして最適です。 発熱体をコイル状に巻いて直接温める為、 発熱ムラがない。 昇温が早い。 対衝撃性に強い。 内径は最大63.50mmまで対応可能です。

ミニコイルヒーター TEMPCO

◇樹脂の特性・生産能力・設置スペースに最適な加熱制御・搬送制御を採用。

・ワークの形状に合わせた専用搬送機器(ゴンドラ・パレット・カート・回転ローラなど)を搭載。

・限られた設置スペースでも樹脂の熱処理を最多で行える搬送経路を確保。

・均一な熱処理を施すため、加熱器と循環ファンを最適配置。

【納入例 (1)】

制御温度:105±5℃

装置寸法:W1850 × L4300 × H2500 mm

電気容量:70kW

処理物 :熱硬化性樹脂 (シリコン系)

搬送機器:ゴンドラ搬送

【納入例 (2)】

制御温度:220±5℃

装置寸法:W3200 × L3350 × H2330 mm

電気容量:83kW

処理物 :ゴム硬化剤

搬送機器:カート搬送+専用パレット搬送

処理物の材質、用途、数量、重量、建屋等の条件に合わせてご提案いたします。

工業炉の設計、製作、据付、メンテナンスやアフターフォローまでトータルでサポートします。

熱硬化炉 (キュア炉・加硫炉)【実例紹介】

『ガス圧高温炉』は、セラミックスやグラファイトなどの焼成や

焼結に使用される炉です。

N2、Ar、Heなどの不活性ガス雰囲気を使用し、真空から0.99MPaまでの

高圧雰囲気中で2,800℃までの高温運転が行える不活性ガス雰囲気炉をはじめ、

大気やO2雰囲気中で、1,700℃まで加熱できる酸化雰囲気炉や、H2雰囲気や

0.01Pa以下の高真空中で、2,500℃まで加熱できる高真空雰囲気炉、ハロゲンガス、

純化炉があります。

さ�らに最高30MPaの超高圧ガスが使用でき、脱脂・焼結工程の簡略化を実現する

低圧HIP、真空から常圧までの処理ができる常圧高温炉などがあり、各種仕様の

高温炉を標準化しています。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ガス圧高温炉

『TK-2DX型』は、酸化焼成専用の電気窯です。

操作が簡単なマイコンを採用し、3つのキーを押すだけで焼成が可能。各種の

機能も充実していますので、上級者の方にも十分にご満足いただけます。

また、すぐに使用できる基本プログラムを4種類内蔵し、4種類のプログラム

を設定・登録できます。自作プログラムでは最大8ステップの設定ができ、

より細かな温度設定をしたい場合に便利です。

【仕様】

■外形寸法(mm):幅775×奥665×高650

■炉内寸法(mm):幅300×奥300×高230

■重量:71kg

■電源・電気容量・消費電力:単相100V・15A・1.5kw

■炉壁材質:耐火断熱レンガ+セラミックファイバー など

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

小型陶芸電気窯『TK-2DX型』

『スタンダード電気炉 KCE-G271』は、炉内は断熱ボードを採用しており

断熱性能が高いため昇温、徐冷が早く、使用電気量も少ない

ガラス工芸用・電気炉です。

本体ケースはL型アングルにパンチングプレートを使用。

また、蓋にはSUS鋼板を使用しており、錆によるボロ降りがありません。

さらにプログラムコンピューターによる温度調節を行うので、

炉内温度の正確な制御が可能です。

【特長】

■高耐久

■省エネルギー

■正確な温度調節が可能

■使い易さ

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

ガラス工芸用・電気炉『スタンダード電気炉 KCE-G271』

『K-Cシリーズ』は、最高1,280℃で本格的に焼成可能な

上蓋式小型電気炉です。

コンパクトなのに、余裕サイズの炉内。登録した焼成パターンを

選択するだけで焼成開始、複雑な操作は不要です。

入門者からちょっとした作品の乾燥や素焼き専用の2台目にも

好適です。ご要望の際はお気軽にお問い合わせください。

【特長】

■使いやすさを追求

■使える基本性能

■お求めやすい価格設定

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

上蓋式小型電気炉『K-Cシリーズ』

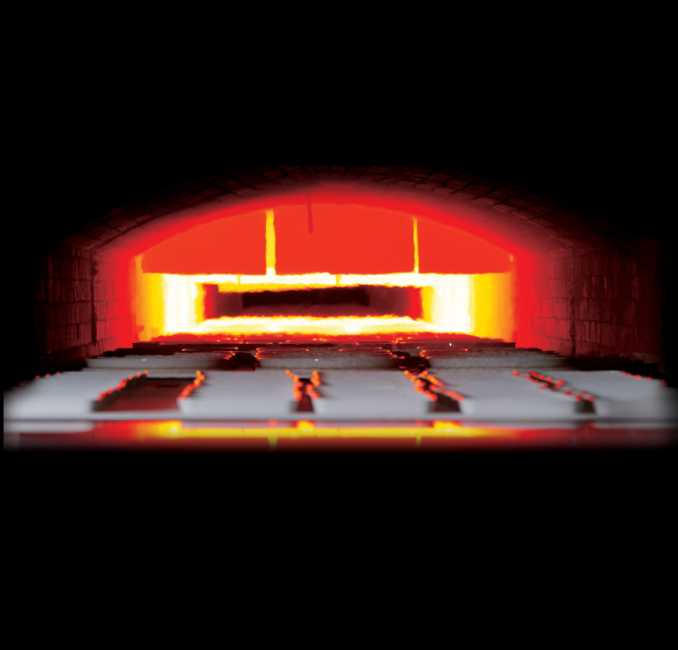

『焼成炉』は、粉末を金型に入れて成形・加熱して焼き固めることで

一定の形状と強度を持たせる炉です。

セラミックなどの酸化物系の熱処理に使用。

予熱・加熱・冷却ゾーンを1台にまとめて構成することができます。

【特長】

■セラミックなどの酸化物系の熱処理に使用

■脱脂、雰囲気ガスの純度調整などのカスタマイズが可能

■予熱・加熱・冷却ゾーンを1台にまとめて構成することができる

■材料の種類や加熱条件に応じて温度や時間を自由自在に調整できる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

焼成炉

エンプラ・チクソーなどの新素材により、金型温度はますます高い温度管理が求められています。

ハイワットだったらやはり世界のワトロー社製です。

ワトロー社製カートリッジヒータは独特な型番で世界に流通しています。

ワトロー WATLOW ハイワットカートリッジヒータ

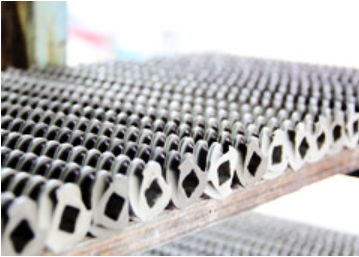

共和碍子株式会社の有する加工技術や設備についてご紹介いたします。

「ネジ加工技術」をはじめ、「手作業による旋盤加工技術」や「プレス加工

技術」「押し出し成型技術」を有しており、より軽量・より小さなサイズに

対応できるように技術を磨き、現在は1mmのサイズまで対応可能に。

また、設備は「シャトルキルン(L.P.G)」や「電気窯」「短納期用

焼成窯」「油圧成型プレス」などを保有しております。

【加工技術】

■ネジ加工技術

■手作業による旋盤加工技術

■プレス加工技術

■押し出し成型技術

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

共和碍子の技術力

『極楽窯』は、耐熱性ニューセラミックを使った陶芸窯です。

当製品は、木炭による還元焼成ができます。

窯詰めの仕方、木炭の量、置く位置、そして窯に付いている排気孔の開閉の

温度帯、時間などにより、お使いになる方が思い描いている還元焼成が可能です。

また、全機種、全自動温度計を取り付けることもできます。

ご要望の際はお気軽にお問い合わせください。

【全自動温度計】

■パターン数:8

■ステップ数:パターン毎に最大20

■時間設定:ステップ毎に最大10時間

■設定分解能:温度設定1℃、時間設定1分

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

極楽窯

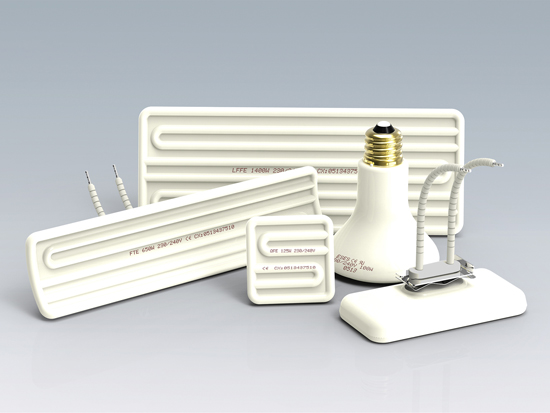

アイルランドのセラミックス社製『工業用セラミックヒーター』は、

低価格・低ランニングコストの遠赤外線セラミックヒーターです。

ヒーターから放射されるエネルギーが直接被加熱物に向かうので、

伝熱効率が良く、処理速度が速いのが特長

空気を媒介としないため、粉塵が少なくクリーンな加工ができます。

単相100~110V用や200V用、後方への照射・予熱時間を低減する中空型、

熱電対をヒーター内に内蔵するなど、用途に合わせて特注品にも対応可能です。

【特長】

■発熱線をセラミックスの中に埋め込んでいる

■通電開始後、最短10分で使用温度に到達

■電源は単相230V

■面状の被加熱物に最適

■耐食性に優れる

※詳しくはカタログをご覧下さい。お問い合わせもお気軽にどうぞ。

セラミックス社製『工業用セラミックヒーター』

当社では、製品に不純物が混合し、使用できなくなってしまった製品を

焼成することで、不純物を焼却して製品に戻せます。

温度変更でき、物性に合わせた温度で焼成加工が可能です。

ご用命の際は、お気軽にお問い合わせください。

【杉浦製陶で出来ること】

■食物の再利用で環境負荷の軽減

■循環型の製品サイクルの形成

■新商品の開発支援、新規事業の立上げ

■不純物の除去

■材料の生成

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

不純物の除去

当社では、ファインセラミック、電磁器��、耐火物、各種焼成原料の生産を行っております。

原料生産からプレス、焼成、検査、出荷まで自社で一括管理することで、

製品安定性とタイムリーな供給を実現します。

また、起業依頼セラミック製の車載部品やヒーター部品、電子部材、

公共施設用のタイルなど様々な分野に携わっており、お客様のご依頼に

対してワンストップで対応できる多彩な業界ネットワークを確立しております。

【当社の強み】

■自社一貫生産

■多彩なネットワークによる対応力

■新たな価値を創造するチャレンジ精神

※詳しくは、お気軽にお問い合わせください。

セラミック製品 製造サービス

当社には効率よく焼成することに適したトンネル窯を2基運用しております。

うち1基のトンネルキルンには、粉体を連続焼成するための材料の自動投入機が

付随しております。そのため少ない人数でも連続で同一製品を大量に焼成する

ことが可能。

また焼成による成分の試験研究、量産試験等、様々な製品形態に伴う開発段階の

試験作業のご依頼も承ります。

【6つの理由】

■たくさんの量を焼成できるためコストを削減できる

■焼成から物流までワンストップ対応

■多種多様な業種との連携

■約30年の焼成加工の実績とノウハウ

■軽作業(袋詰め等)~出荷まで手厚いサポート

■環境負荷を軽減した生産体制

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

焼成加工で選ばれる6つの理由

お探しの製品は見つかりませんでした。

1 / 1

焼成技術における焼成時間の短縮

焼成技術における焼成時間の短縮とは?

高機能セラミックスの製造プロセスにおいて、材料を高温で加熱し、目的の物性を付与する「焼成」工程の時間を短縮すること。これにより、生産性向上、コスト削減、エネルギー消費量低減を目指す。

課題

均一な焼成の困難さ

焼成時間を短縮すると、材料内部まで均一に熱が伝わりにくく、物性のばらつきや欠陥が生じるリスクが高まる。

結晶成長の制御

短時間での焼成は、結晶粒の過剰な成長を招き、材料の強度や特性を低下させる可能性がある。

エネルギー効率の限界

従来の焼成炉では、短時間化によるエネルギー効率の向上が限定的であり、大幅なコスト削減が難しい。

設備投資の制約

焼成時間の短縮には、高性能な焼成炉や関連設備の導入が必要となるが、初期投資が課題となる場合がある。

対策

高効率加熱技術の導入

マイクロ波やプラズマなど、材料内部から効率的に加熱できる技術を活用し、焼成時間を大幅に短縮する。

材料設計の最適化

焼成温度や時間を短縮しても目的の物性が得られるよう、原料組成や粒度分布を精密に制御・設計する。

プロセスシミュレーションの活用

焼成プロセスをコンピュータ上でシミュレーションし、最適な温度プロファイルや時間を事前に予測・検証する。

連続生産システムの構築

バッチ式から連続式の焼成システムへ移行することで、全体の処理時間を短縮し、生産効率を高める。

対策に役立つ製品例

高周波加熱装置

マイクロ波などの電磁波を利用して、材料内部から迅速かつ均一に加熱することで、焼成時間を劇的に短縮する。

精密原料混合・造粒システム

均一な原料混合と微細な粒度分布を実現し、短時間焼成でも欠陥の少ない高品質なセラミックスを製造可能にする。

プロセス最適化ソフトウェア

焼成条件のシミュレーションやデータ解析により、最短時間で最適な物性を引き出すための焼成プロファイルを導き出す。

高速搬送式焼成炉

材料を連続的に高速で搬送しながら焼成することで、トータルの処理時間を大幅に削減し、生産性を向上させる。