高機能セラミックスに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

焼成時のひずみ抑制とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

セラミックス加工 |

セラミックス材料 |

工業炉 |

高機能セラミックス |

製造設備 |

粉体装置 |

焼成技術における焼成時のひずみ抑制とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

日常生活の中で、私たちは湯のみや茶碗だけでなく、洗面台やトイレ、

屋根瓦など、さまざまな形で焼き物に触れています。

この焼き物が人類最初のテクノロジーであることについては、第1回

「焼き物を科学する:世界で一番はじめに生まれたテクノロジー」で触れました。

様々に形を変える焼き物も、制作の出発点となるのは全て「粘土」です。

粘土は私たちが身近に見かける普通の土とは異なり、水を加えると柔らかく

形を変えることができる特別な物質です。

多くの方が、焼き物はこの柔らかい粘土から作られることをご存知でしょう。

しかし、どうしてこの柔らかくて水で崩れてしまう粘土が、固くて丈夫な器に

変わるのでしょうか。

その答えは、粘土が焼成される過程で起こる化学変化にあります。

今回は、粘土が焼き物へと変わるまでの詳細な化学変化について、

さらに深く掘り下げていきます。

※記事の詳細内容は、関連リンクより閲覧いただけます。

詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

焼き物を科学する2:粘土が固く丈夫な焼き物になるまで

多数個取り精密金型のホットランナーノズル用のバンド・ヒータとして最適です。 発熱体をコイル状に巻いて直接温める為、 発熱ムラがない。 昇温が早い。 対衝撃性に強い。 内径は最大63.50mmまで対応可能です。

ミニコイルヒーター TEMPCO

◇樹脂の特性・生産能力・設置スペースに最適な加熱制御・搬送制御を採用。

・ワークの形状に合わせた専用搬送機器(ゴンドラ・パレット・カート・回転ローラなど)を搭載。

・限られた設置スペースでも樹脂の熱処理を最多で行える搬送経路を確保。

・均一な熱処理を施すため、加熱器と循環ファンを最適配置。

【納入例 (1)】

制御温度:105±5℃

装置寸法:W1850 × L4300 × H2500 mm

電気容量:70kW

処理物 :熱硬化性樹脂 (シリコン系)

搬送機器:ゴンドラ搬送

【納入例 (2)】

制御温度:220±5℃

装置寸法:W3200 × L3350 × H2330 mm

電気容量:83kW

処理物 :ゴム硬化剤

搬送機器:カート搬送+専用パレット搬送

処理物の材質、用途、数量、重量、建屋等の条件に合わせてご提案いたします。

工業炉の設計、製作、据付、メンテナンスやアフターフォローまでトータルでサポートします。

熱硬化炉 (キュア炉・加硫炉)【実例紹介】

『FH-1200』は、遠赤外線照射と熱風による複合加熱ヒーターです。

加熱幅の調整もハンドル一つで簡単。

定規は独自の空冷式で、熱の伝わりを抑え、加熱部を正確に軟化させます。

加熱面が下部片面の「FH-1200U」をはじめ、上部片面の「FH-1200S」も

取り扱っております。

【特長】

■遠赤外線照射と熱風に�よる複合加熱ヒーター

■加熱時の発泡を抑えて熱可塑性樹脂板類の部分加熱可能

■加熱幅の調整もハンドル一つで簡単

■定規は独自の空冷式

■熱の伝わりを抑え、加熱部を正確に軟化させる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

上下両面同時部分加熱遠赤熱風ヒーター『FH-1200』

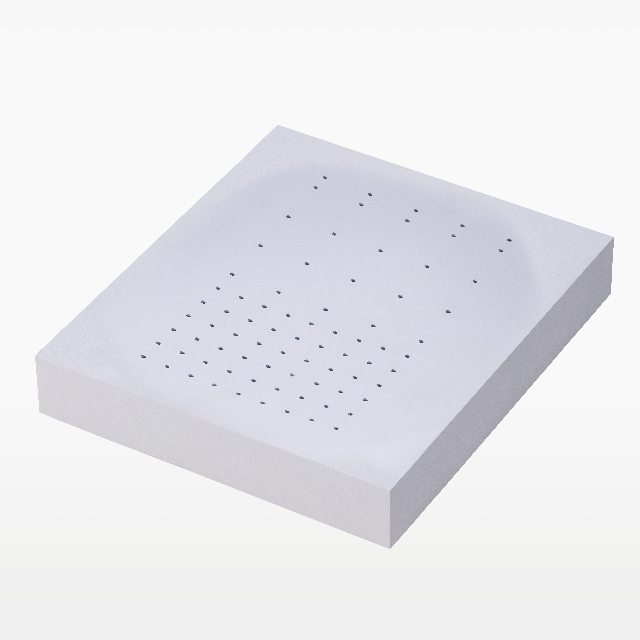

高温断熱ウールに特殊バインダーを加えて成形し、高温で熱融着させ、三次元網目構造にした軽量・高強度・耐耐スポーリング性・通気性を高めた画期的なマシナブルセラミックスです。

ガラス加工に従来用いられる珪藻土に比べ、品質が安定しており、長期間の使用に耐えることが可能なため、高いコストパフォーマンスを発揮します。

■特徴

・軽量で熱容量が小さい

・精密機械加工が可能

・耐熱衝撃性が高い

●詳しくはお問い合わせ、またはカタログをダウンロードしてください。

マシナブルセラミックス TBS

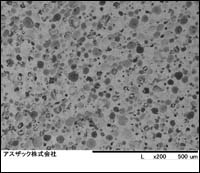

アスザック株式会社 ファインセラミックス事業部では多孔質セラミックスを手がけ始め、材質として、多孔質アルミナ・多孔質SiCの2種類を取り揃えております。 現在 数種類のラインナップがあり、用途別に皆様のご要望にお応えしています。 独自の成形技術により自由な気孔径、気孔率が可能な多孔質セラミックスを提案します。

多孔質セラミックスは、薄いウエハ・薄いフィルムなどの吸着治具として使用されています。 ガスは通しますが、プラズマは通さない為、プラズマ装置の治具として使われています。

多孔質のセラミックスですので、絶縁性・耐熱性があります。

大きさによりますが、平面平行度5μm程度が可能であり、装置の高精度化が可能になります。

こんな使い方はいかがでしょうか→ 一般的なアルミナの多孔質セラミックスの他に、SiCでの多孔質セラミックスも取り扱っておりますので、アルミナでは対応できない環境(急冷・急熱・フッ酸系の薬品使用)でのご利用に多孔質SiCを検討下さい。 急冷・急熱が必要な光学レンズ製造型でのご利用はいかがでしょうか。

多孔質セラミックス

熱に強いガラスや、熱湯を注いでも割れにくいガラスといえば、一般的に

“耐熱ガラス”が思い浮かびます。

では“なぜ熱湯を入れても割れにくいのか?そもそもなぜ熱が加わると

割れてしまうのか”、と不思議に思われる方も多いと思います。

当記事では、そのような疑問点を分かりやすく解説。

代表的な耐熱ガラスについても複数ご紹介しております。

【掲載内容】

■耐熱ガラスの耐熱温度は?

■ガラスが割れてしまう理由

■耐熱ガラスが熱に強い理由

■代表的な耐熱ガラス

■まとめ

※記事の詳細内容は、関連リンクより閲覧いただけます。

詳しくは、お気軽にお問い合わせ下さい。

耐熱ガラスの耐熱温度は?なぜ熱に強いのか徹底解説

お探しの製品は見つかりませんでした。

1 / 1

焼成技術における焼成時のひずみ抑制

焼成技術における焼成時のひずみ抑制とは?

高機能セラミックスの製造プロセスにおいて、材料を高温で焼き固める「焼成」は不可欠な工程です。しかし、この焼成時に発生する材料内部の不均一な収縮や熱応力により、製品にひずみが生じることがあります。ひずみ抑制技術は、この焼成時のひずみを最小限に抑え、高精度で信頼性の高いセラミックス製品を製造するための重要な技術です。

課題

材料の不均一な収縮

焼成中に材料の密度や結晶構造が不均一に変化することで、部分的な収縮率の違いが生じ、ひずみの原因となります。

熱応力の発生

焼成時の急激な温度変化や材料内部の熱伝導率の差により、材料に応力がかかり、ひずみや割れを引き起こします。

複雑な形状への対応

薄肉、微細、あるいは複雑な形状のセラミックス製品では、ひずみが発生しやすく、均一な品質を保つことが困難です。

焼成条件の最適化

材料の種類や形状に応じて最適な焼成温度、昇温・降温速度、保持時間などを設定することが難しく、ひずみ発生のリスクを高めます。

対策

焼成プロセスの精密制御

昇温・降温速度の緩やかな制御、均一な温度分布の実現、適切な保持時間の管理により、熱応力の発生を抑制します。

材料組成・構造の最適化

収縮率の均一化や熱膨張係数の調整が可能な材料組成の検討、微細構造の制御により、材料自体のひずみ発生を低減します。

焼成雰囲気の調整

酸化、還元、不活性ガスなどの焼成雰囲気を選択的に制御することで、材料の化学反応や相転移を調整し、ひずみを抑制します。

治具・サポート材の活用

焼成時に製品を適切に支持・固定する治具やサポート材を使用し、焼成中の変形やひずみを物理的に抑制します。

対策に役立つ製品例

温度・雰囲気制御焼成炉

プログラム可能な温度制御と多様な雰囲気ガスに対応できる焼成炉は、精密な焼成プロセスの実現を可能にし、ひずみ発生を抑制します。

高精度材料配合システム

均一な粒子径分布と組成の材料を安定的に供給できるシステムは、材料自体の収縮のばらつきを低減し、ひずみを抑制します。

熱応力解析ソフトウェア

焼成時の熱応力やひずみを事前にシミュレーションし、最適な焼成条件や材料設計を導き出すことで、ひずみ発生を予測・回避します。

特殊形状対応焼成治具

セラミックス製品の形状や材質に合わせてカスタマイズされた焼成治具は、焼成中の変形を効果的に防ぎ、ひずみを抑制します。