高機能セラミックスに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

微細加工の再現性向上とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

セラミックス加工 |

セラミックス材料 |

工業炉 |

高機能セラミックス |

製造設備 |

粉体装置 |

仕上げ・二次加工における微細加工の再現性向上とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

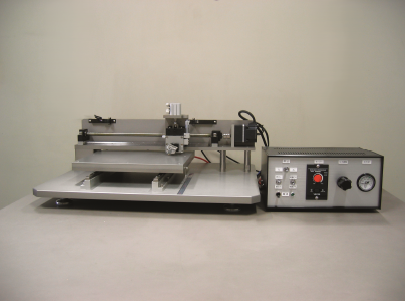

『UM-300FA/UM-500FA』は、砥粒供給装置 ・キャスター付架台を

標準装備とし、汎用機としての機能に優れた小型加工機です。

研究・試作から小型部品の量産まで幅広い用途に対応。

制御装置により加工物の出し入れ以外の工程は自動的に作動します。

【特長】

■φ1以下の小径孔・細いスリット等の微小加工で活躍

■一人で数台を操作することが可能

■デジタルスケールによりXY送りは5μの精度で読み取りが可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

超音波加工機『UM-300FA/UM-500FA』

富士通特機コンポーネント株式会社は、金属/セラミック/サファイア/

石英/ガラス等の様々な材料の特長を生かした接合技術を中心に

多種多様な分野のお客様に様々な製品を提供する"ものづくり"企業です。

当社がご提案させていただいた事例をご紹介します。

【要望】

アルミナセラミックスにメタライズ加工+金めっきまでを行ってもらいたいが、

少量でも対応してもらえるか

【特長】

・1個から対応可能

・メタライズはモリブデン-マンガン法(Mo-Mn法)

・めっきはNiめっき+金めっき

・自社でメタライズ~めっきまで対応可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

メタライズ加工+金めっき処理を1個から承ります

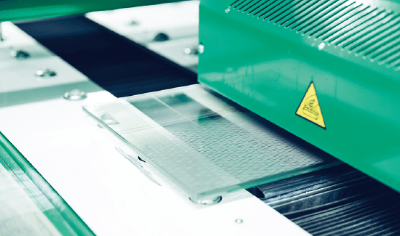

『GAMM 108 XD 5.0』は、シングルパス方式のセラミックタイル加飾プリンターです。

最大8色のカラーバー搭載システムと最大1015mmのプリント幅を有し、

エンクロージャーも取り外しが簡単に行えるなどユーザーに配慮した

モジュラーデザインが特長的。

メンテナンス時における部品交換や内部プリントヘッドを調整したい際に、

プリンター両サイドから簡単に内部へのアクセスが可能な構造です。

【特長】

■高解像度「Dimatix」プリントヘッド(400dpi)

■最適化されたドット配置技術によるバンディングフリーなプリント

■プリントヘッドの交換やアライメントにかかる所要時間を減少

■稼働時間の大半を生産時間に充てることが可能

■シンプル構造でメンテナンスに掛かる手間を削減

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

セラミックプリンター『GAMM 108 XD 5.0』

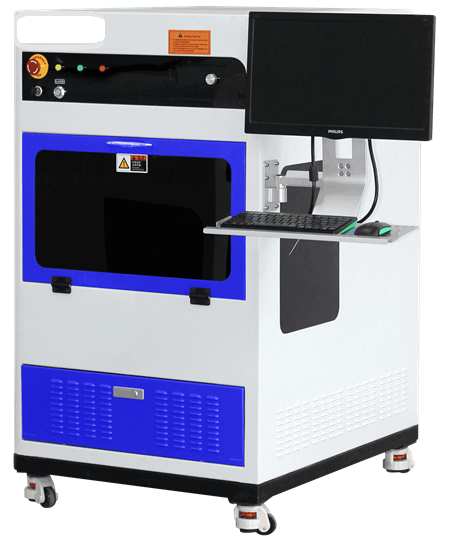

3D Green Laser

3Dクリスタル&ガラスレーザー彫刻機は、クリスタル、ガラス、アクリルおよび他の透明な材料の内部2D/3Dデザインを刻印するために使⽤されます。⽅法はレーザー光を集光させた⾼いエネルギーを⽤いてクリスタル&ガラスを貫通し、中にデザインを描写する⼩さな⽩い点をたくさん作ることで⽴体的な図柄を彫刻することです。光による⾮接触加⼯のため素材そのものに負荷をかけることなくイメージ通りに刻印させることができます。

【特徴】

NDJW-3Dレーザー彫刻機は⼯業デザインを採⽤しており、⼤きな結晶または複数の⼩さな結晶を同時に彫刻することができます。ファイルのデザインに合わせて2D / 3Dパターンを刻印でき、量産可能です。最新世代のレーザーを使⽤し、⾼速で安定性に優れています。本当の意味で、3Dマーキング機能が完全に実現され、レーザー加⼯を新しい時代へと導きます。

3Dクリスタル&ガラス インナー彫刻機

最新CUVレーザーを使用! 消えることがなく高精細なマーキング加工!

【特徴】

・開放式の作業台:ワークのLD/ULDが便利で、カスタマイズの自動配料システムをサポートします。

・高出力の355nmのUVレーザー光源採用、性能安定

優れたレーザービームは1μmで、精度は従来の製品の10倍です

・ナノ秒のパルス幅、水冷方式で、精密レーザー加工に最適。

7000mm/sでの高精度、高速超精密マーキングを可能。

・小型水冷装置を内置でレーザー源の温度を安定させることができます。

・AI、PS、AutoCAD、SolidWorks、CorelDrawなどのソフトから出力されるPLT、BMP、JPG、TTF、DXF、SHX、AIなどの多種類ファイルを使用可能。

・メンテナンスフリー、ランニングコストも削減

【応用】

■多種多様な素材への対応

UVレーザマーカーは主に、ハイエンド市場、工芸品、医薬品、化粧品、ビデオなどの高分子材料のパッケージングボトルへの精密加工に使用されます。

高精度で、耐摩耗性があり、汚染なし、インク印刷よりも優れています。

最新★デスク式 UVレーザマーカー

『Gamma DGシリーズ』は、シングルパス・デジタルグレーズ(自動施釉)

プリンターです。

釉薬のデジタルコントロールに対し最適化されており、大粒怪かつ高粘度の

水性釉薬を自在に操ることが可能。

この釉薬の仕様はセラミック業界で長年使用されている一般的な釉薬と

同等のものであり、これまでの釉薬に近い環境で利用できることを

コンセプトに開発されています。

【特長】

■新しいデザインの開拓を可能とするデジタルグレーズテクノロジー

■不規則な順番でデザインを連続でプリントしたい場合でも

プリンターとの同調機能を用いた高精度で自然な仕上がり

■オンデマンドで構成を変更できる、生産における柔軟性

■同一タイルに対して、グレーズバーに異なる釉薬同士を

掛けることができる同時プリント機能

■一般的な釉薬に近い、低コスト釉薬を利用できることによる費用対効果の高さ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

デジタルグレーズプリンター『Gamma DGシリーズ』

『UM-150F』は、XY送り・振動子の上下動・循環式砥粒供給装置を

標準装備とし、汎用機としての機能に優れた小型卓上型の

超音波加工機です。

単体工具による加工のほか、総型工具で多数個同時加工が可能。

ご用命の際はお気軽にお問い合わせください。

【特長】

■外形の小さい材料の加工が可能

■加工送り感度がよいので、Φ1mm以下の小径孔、細いスリット等

微�少加工が可能

■完全な砥粒循環方式なので、長時間の連続加工が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

超音波加工機『UM-150F』

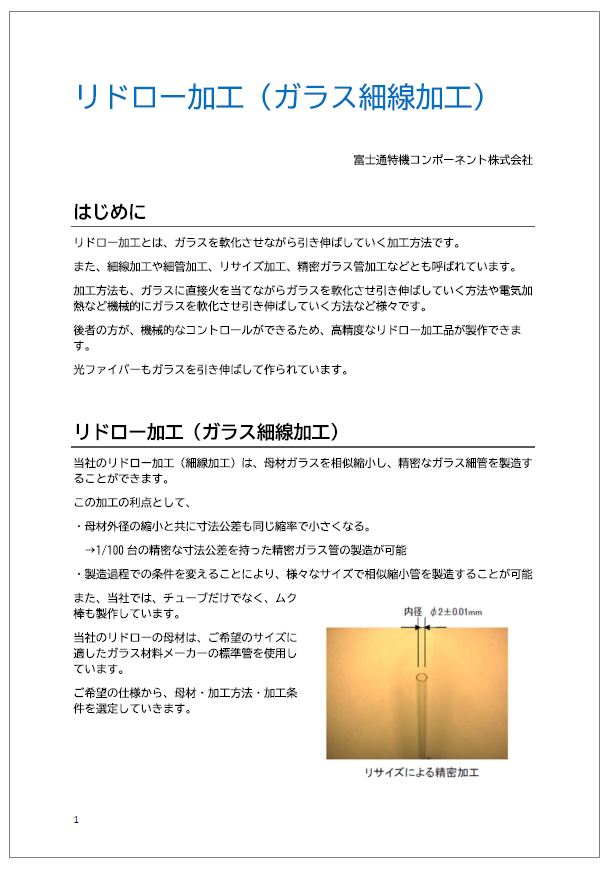

「リドロー加工」とは、ガラスを軟化させながら引き伸ばしていく加工方法です。

当資料では、“リドロー加工(ガ�ラス細線加工)”をはじめ、“機械加工母材”や

“当社の取扱い材料”、“ご注文から納品までの流れ”などを写真を用いて詳しく掲載。

ぜひ、ダウンロードしてご一読ください。

【掲載内容】

■はじめに

■リドロー加工(ガラス細線加工)

■機械加工母材

■当社の取扱い材料

■当社の加工サイズ

■ご注文から納品までの流れ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【技術資料】リドロー加工(ガラス細線加工) ※資料進呈

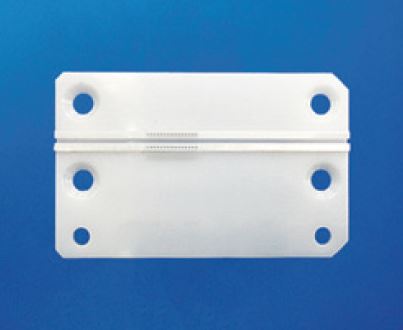

当社では、デジタルデータをインクジェットプリンターで印刷できる加工を行っております。

環境に配慮したセラミックインクを使用したインクジェットプリンターで印刷。

ガラスに直接印刷を施し、強化炉で熱してインクを焼き付けます。

強化ガラスなので耐久性・耐摩耗性にも優れています。

写真、イラスト、ロゴ等の様々なデザインで装飾板ガラスを製作可能です。

<特長>

■環境に配慮したセラミックインクを使用

■写真、イラスト、ロゴ等の様々なデザインで装飾板ガラスを作れる

■強化加工によって同じ厚さの板ガラスに比べ衝撃に対する強度に優れる

■単品から量産品まで対応可能

■無機顔料を主成分とするインクを使用したセラミック印刷も可能

【硝子加工】セラミック印刷(無機印刷)

当社では、電子デバイスの小型化に伴う微細穴のニーズに対応可能な

ジルコニア微細加工を取り扱っております。

加工時の欠損が出にくいジルコニアの特性を活かし、

最小Φ0.025mmまでの加工が可能です。

セラミックスの耐摩耗性を活かし生産性向上に貢献いたします。

ご要望の際はお気軽にお問い合わせください。

【ジルコニア】

■硬度(Hv):1,300

■曲げ強さ(Mpa):1,200

■熱伝導率(W/m・K):3.0

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

ジルコニア微細加工サービス

『GAMMA 208 XD 5.0』は、顧客の要求に合ったタイル加飾を高い生産性、

柔軟性、最適化されたワークフローで実現したセラミックプリンターです。

最大2,000mmの幅を持つ大判タイルや大判スラブへの加飾が可能。

また、メンテナンス時における部品交換や内部のプリントヘッドを

調整したい際にプリンターの両サイドから簡単にアクセスが可能な構造です。

カラーバーも両サイドから引き抜き可能になり、何度引き出しても

精度は失われません。

【特長】

■高解像度「Dimatix」プリントヘッド(400dpi)

■最適化されたドット配置技術によるバンディングフリーなプリント

■プリントヘッドの交換やアライメントに掛かる所要時間の減少

■稼働時間の大半を生産時間に充てることが可能

■シンプル構造でメンテナンスに掛かる時間を削減

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

セラミックプリンター『GAMMA 208 XD 5.0』

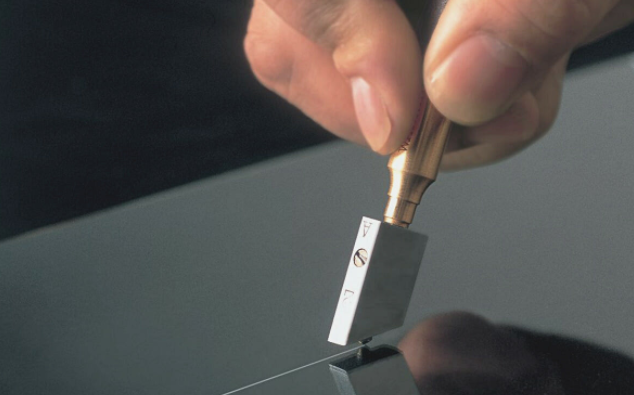

『MHS-300』は、最大300×300 ガラスのスクライブを行う

卓上型半自動機です。

スクライブヘッドユニットはモーター駆動により一定の速度で

スクライブが可能です。

操作はSWによりON/OFF、CW/CCW、SPEED UP/DNの切替を行います。

【特長】

■カッター押込み量は手動による設定式

■試料の固定は手動バルブ開閉による真空吸着式

※詳しくはカタログをご覧頂くか、��お気軽にお問い合わせ下さい。

ガラススクライバー『MHS-300』

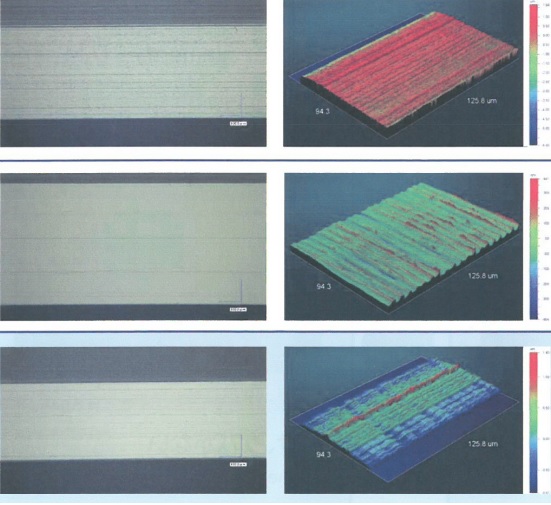

『ディスプレイ用 準鏡面 SFクラス』は、「縦すじ多・横すじ多(Ra=400nm)」のアクリル用PCDルーターや、「縦すじ有・横すじ少(Ra=80nm)」の単結晶ダイヤモンドルーター(他社製)の問題を解決する樹脂用ルータービットです。

株式会社内山刃物の樹脂用ルータービットは、「短納期(7~10日)」「高精度な外径バラツキ」「試験加工機にて社内で開発・検証・試験加工が可能」などの特長があります。

【ディスプレイ用 準鏡面 SFクラス PCDルーターの特長】

○縦すじ「少」、横すじ「有」

○Ra=180nm

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

『ディスプレイ用 準鏡面 SFクラス PCDルーター』

『C180 II』は、ギフト・グッズのほとんどが製作できる性能をもつ

レーザーカッターです。

テーブル1台分のマシンサイズですが、A3サイズ(458×305mm)の

加工エリアが確保されています。

さらに、前面扉を開けた状態で加工ができ、ゴルフクラブやバッド、

竹刀のグリップ部分など、長い素材への彫刻も可能です。

【特長】

■A3サイズ(458mm×305mm)加工エリア

■アクリル、木材、生地、革、ゴム等様々な素材に彫刻&カットができる

■テーブル1台分のマシンサイズ

■前面扉を開けた状態で加工ができる

■ゴルフクラブやバッド、竹刀のグリップ部分など長い素材への彫刻も可能

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

コムネット レーザーカッター『C180 II』

『スクライブ&ブレイク加工』は、加工素材の物性を利用した切断加工方法です。

水を使用しないドライ加工であり、加工速度も高速化が可能。

一方で、素材の物性(特に結晶方位)に大きく影響されるため、加工のプロセス条件を見出すことが難しい側面を持っています。

また、スクライブ&ブレイク手法は、ガラスのような硬くて脆い材料を切断する

方法として古くから使われてきた手法です。

【特長】

■微細加工への対応

・薄い基板の小チップ切断にも好適

・加工時の振動も少なく、チップが飛んでしまうようなこともほとんどない

■曲線加工への対応

・応用で曲線への加工(3D加工)に対応

・レーザスクライブでは更に小さい半径での切断が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

スクライブ&ブレイク加工

お探しの製品は見つかりませんでした。

1 / 1

仕上げ・二次加工における微細加工の再現性向上

仕上げ・二次加工における微細加工の再現性向上とは?

高機能セラミックス製品において、最終的な形状や機能を実現するための仕上げ・二次加工工程における微細な加工精度を、常に一定のレベルで実現する能力のこと。これにより、製品の品質安定化、歩留まり向上、そして高性能化に貢献する。

課題

加工条件のばらつきによる精度低下

温度、圧力、切削速度などの加工条件がわずかに変動するだけで、微細な加工形状に大きな誤差が生じ、再現性が損なわれる。

工具摩耗による加工精度の変化

微細加工に用いられる工具は摩耗しやすく、その摩耗度合いによって加工面の粗さや寸法精度が変化し、安定した再現性を維持することが困難になる。

材料特性のばらつきへの対応不足

セラミックス材料自体の密度や硬度などの微細なばらつきが、加工時の挙動に影響を与え、加工条件の最適化や再現性確保を難しくする。

非破壊検査・評価技術の限界

加工後の微細な欠陥や寸法誤差を、製品を破壊せずに高精度かつ迅速に検出・評価する技術が不足しており、問題点の早期発見と改善が遅れる。

対策

加工プロセス自動化とリアルタイム制御

加工条件を自動で最適化し、リアルタイムでモニタリング・フィードバック制御することで、人為的なミスや環境変化による影響を最小限に抑える。

高精度工具と摩耗管理システムの導入

超硬合金やダイヤモンドコーティングなどの高精度工具を使用し、工具交換時期の最適化や摩耗状態の可視化により、加工精度の安定化を図る。

材料特性の事前評価と加工条件の個別最適化

加工前の材料ロットごとに特性を詳細に評価し、その結果に基づいて個別の加工条件を設定することで、材料のばらつきに対応する。

高度な非破壊検査・画像解析技術の活用

レーザー顕微鏡や3Dスキャンなどの非破壊検査技術と、AIを用いた画像解析を組み合わせ、微細な加工不良を早期に検出し、改善サイクルを加速させる。

対策に役立つ製品例

精密加工用自動化装置

プログラムされた加工条件に基づき、高精度な切削や研磨を自動で行い、人為的な誤差を排除し、安定した加工品質を実現する。

高耐久性微細加工用カッター

特殊な材質やコーティングにより、摩耗を極限まで抑え、長期間にわたり一定の切削性能を維持し、加工精度のばらつきを防ぐ。

材料特性分析・加工シミュレーションソフトウェア

セラミックス材料の特性を詳細に分析し、最適な加工条件を事前にシミュレーションすることで、試行錯誤を減らし、再現性の高い加工プロセスを構築する。

高解像度非破壊検査システム

微細な表面欠陥や内部構造を非破壊で高精度に画像化し、AIによる自動解析で不良箇所を特定することで、品質管理の精度とスピードを向上させる。