高機能セラミックスに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

切削工具の寿命延長とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

セラミックス加工 |

セラミックス材料 |

工業炉 |

高機能セラミックス |

製造設備 |

粉体装置 |

仕上げ・二次加工における切削工具の寿命延長とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

◆乾式方式の為、揮発性有機溶剤等を一切使用していませんので、環境に優しいコーティングローラーです。

◆耐摩耗性、耐久性に優れています。

◆ セラミック粉の粒度を変えることによりグリップ力が調整できます

粉体セラミックコーティングローラ��ー

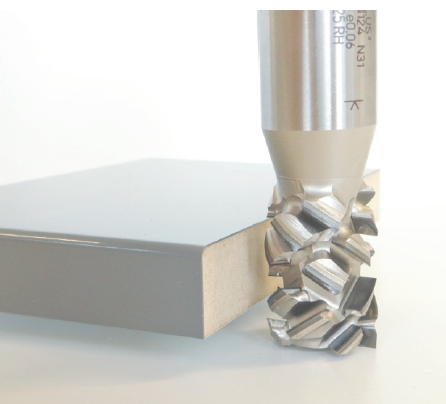

『ダイヤマスター エッジエキスパート』は、繊細な表面化粧材を持つ

パネルボードの加工等に適したルーターです。

大きなリード角を持ちながら抜き加工も可能で、刃数の有効切削を生かす

ダイヤチップの配列は、高いコストパフォーマンスを発揮します。

独自の屑排出デザインによって長寿命化を実現し、

被切削材への屑の悪影響を低減します。

【特長】

■正確なエッジ品質とパフォーマンスに大幅な改善をもたらす

■非常に薄い紙、ベニア、高光沢コーティングフォイルラミネートにも

■最適化された刃角/形状によるエッジおよびコア材の優れた切削品質

■大きなリード角を持ちながら抜き加工も可能

■刃数の有効切削を生かすダイヤチップの配列

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ダイヤルーター『ダイヤマスター エッジエキスパート』

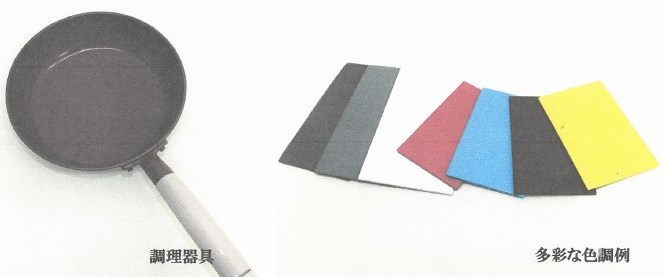

『SR-800シリーズ』は、高耐熱・高硬度が特長の

セラミックコーティングです。

この特長は、フッ素樹脂の耐熱温度を超える高温域で使われる

調理用鍋内面処理や、ローラー摺動面の摩擦・摩耗の低減、

溶接スパッターの付着防止に効果を発揮します。

また、当シリーズは、多彩な色調と光沢仕上げが可能です。

【特長】

■高耐熱・高硬度

■フッ素樹脂の耐熱温度を超える高温域などで効果を発揮

■ローラー摺動面の摩擦・摩耗の低減、溶接スパッターの付着防止

■多彩な色調と光沢仕上げ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

セラミックコーティング『SR-800シリーズ』

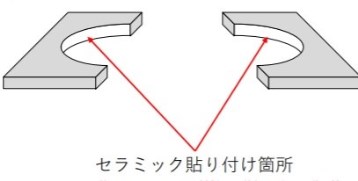

株式会社ディアイテクノリサーチでは『セラミック加工』を行っております。

摩耗しやすい部分のみをセラミック化が可能。豊富なノウハウを基に

既存部品に追加工&セラミック貼付けを行いますので経済的です。

パーツフィーダー加工では、部分的にセラミックを貼り付け加工することにより、

イニシャルコストを抑えながら、部品寿命の延長を実現します。

【特長】

■摩耗しやすい部分のみをセラミック化が可能

■既存部品に追加工&セラミック貼付けで経済的

■部品の使用環境に基づくセラミック貼付け加工が可能

■セラミックが消耗・破損した場合、母材のリユース可能な加工ができる

■様々な形状・場所にセラミック加工が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

セラミック加工

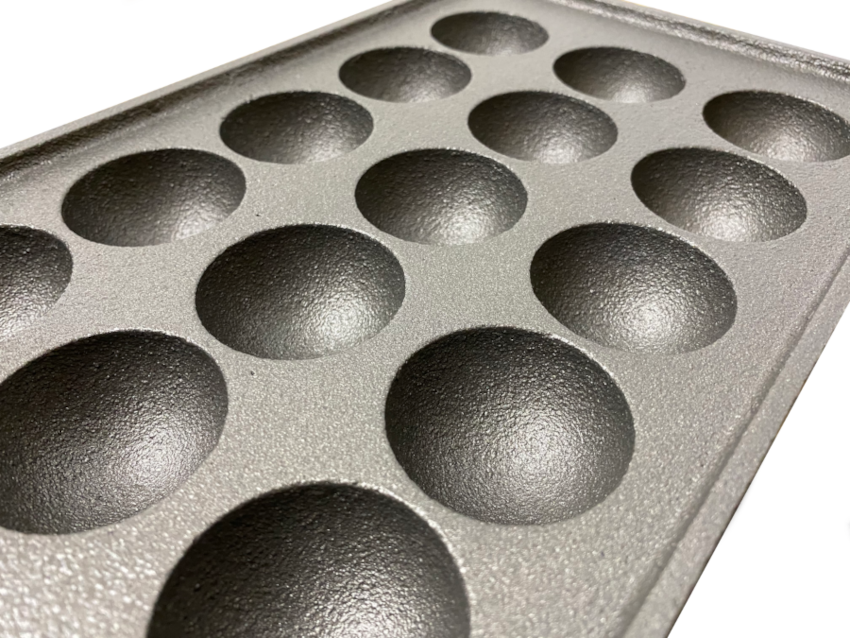

耐久性に優れているセラミックコーティング「Infinityシリーズ」を表面に加工しているため、お手入れが簡単で使いやすく、耐熱性にも優れており、他の表面処理加工に比べて数倍の耐久性があります。

セラミックコーティングなので、耐久性、非粘着性、耐摩耗性が従来のテフロン(フッ素樹脂)コーティングに比べ大幅にアップ致しました。

お客様からのご注文をいただいてから、 一つずつ丁寧に生産を行っております。

セラミックコーティングは熱に強いことから、食品機械、調理具、金型などにお勧めです。

【セラミックコーティング】アルタイト天板 マドレーヌ型

アウトドア専門メーカー、食品容器メーカー様のお困りごとを解決した

事例をご紹介いたします。

【困りごと】

◆アウトドアで使用される食品容器のコーティングがすぐに剥がれてしまう。

◆そこで耐久性に優れた表面処理を探している。

【改善】

セラミックコーティングは、耐熱温度(300℃)に優れており、フッ素コートよりも高い耐熱性を実現しています。モース硬度も9Hあり耐久性にも優れているため、鉄へらを使った際の塗膜の剥離を抑制することが出来ます。

架電調理器具の耐熱部位、産業耐熱塗料として使用されています。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【解決事例】食品容器のコーティング寿命の改善

DK-coat Infinityは、無限の可能性を秘める完全無機材料を使用した、環境、人体への影響がないセラミックコーティングです。テフロンコーティング(フッ素樹脂コーティング)と違い昨今注目されているPFAS問題を解決する事が可能なセラミックコーティングとなります。

耐熱性(最大450℃ Infinity330)が非常に優れているため、高温使用時(450℃)でも非粘着性、低摩擦性、耐摩耗性に優れ、硬度9Hの硬い皮膜により、飛躍的に耐久性を向上しました。

<こんなお困り事はありませんか?>

■頻繁にゴシゴシ洗っている。洗浄に時間がかかる。

■製品が滑らない。製品に摩擦傷がつく。

■薬液を入れて高温に上げたい。

■強酸、強アルカリを使用する。

※詳しくはPDF資料をダウンロード頂くかお気軽にお問合せください。

【課題解決事例】表面処理でお困りな方必見!セラミックコーティング

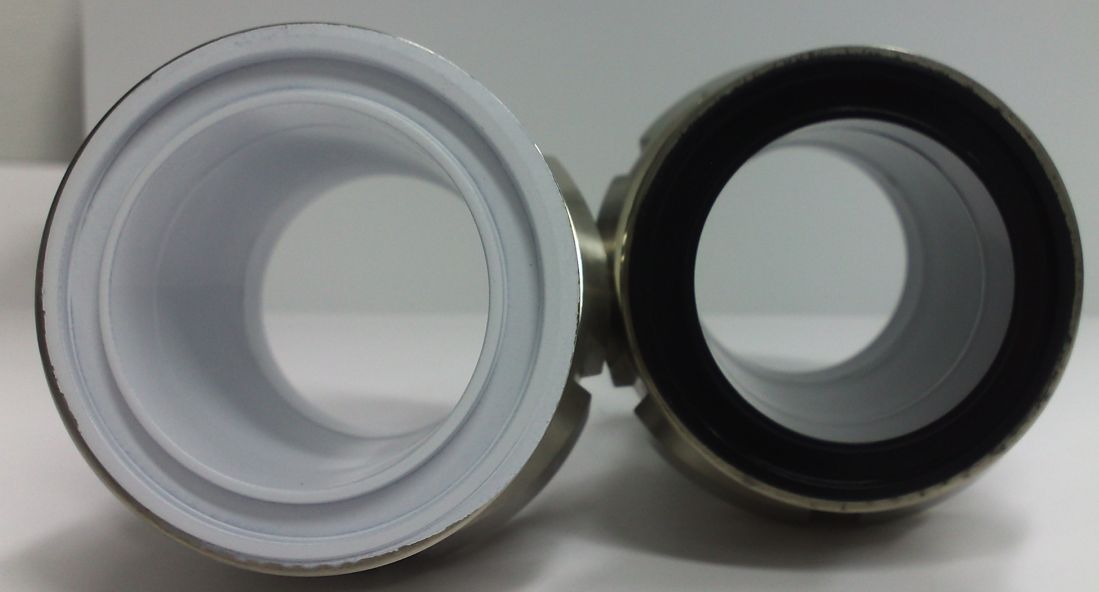

『PEEKコーティング』は、PEEK(ポリエーテルエーテルケトン)樹脂を粉末化し、

のちに水溶化することでコーティングを可能にした製品です。

塗布後、焼成して硬化させることで、PEEK樹脂の性能を付加することが可能。

耐摩耗性、 耐薬性、耐熱性、非粘着性に優れており、金型等に塗布、焼成することで、

金型寿命の圧倒的向上、リコーティングの手間を無くすことができるなど、様々な

メリットが期待できます。

【特�長】

■高い耐熱性(連続使用温度が260℃)

■耐薬品性として酸やアルカリ、有機溶剤等に対し化学的な安定性あり

■摩擦と摩耗を低減し長寿命化を実現

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

セラミックコーティング代替に!PEEKコーティング PEEK塗料

代替技術【ERIN】のアピールポイント

◆ ぶつけた際の欠け、剥がれ無し!

◆ 常温下での成膜技術であり、熱ストレス無し!

◆ DLCと比較し高密着であるため、ピンホールやクラックの発生が少ない!

◆ 完全クロムフリーで、原料 及び 処理工程に環境負荷物質を使用しない!

◆ 薄膜で硬度が高い!(膜厚1~6μm/硬度HV1000~1400)

現状のお悩みをヒアリングさせて頂き、ご提案・お見積りからお受けします。

是非一度、お問合せください。

剥がれ、欠けを解消!新技術【常温ドライセラミックコーティング】

『電着ダイヤモンドドリル ZERO-M DRILL』は、主にセラミックスの

加工に威力を発揮する切削工具です。

当社は、ドリルの先端部にダイヤモンド粉末を電着すると共に、

潤滑液をドリル先端の穴部から噴出させて潤滑冷却を行う画期的な方式

(シャンクスルー・クーラント供給方式)を採用しています。

これにより、残芯処理が不要になり連続加工が可能になりました。

また、ドリル先端穴部からの強制潤滑により、ダイヤモンド砥粒の損傷を

最小限に抑えることが出来ますので、寿命的にも優れた性能を発揮します。

【特長】

■焼結材、セラミックに使える

■シャンクスルー・クーラント供給方式を採用

■金属素材と同様な連続加工を可能にする

■残芯処理を必要としない

■深穴加工(L/D=10以上)にもノンステップ加工が出来る

■砥粒の損傷(発熱・衝撃による)を最大限抑える

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

切削工具『電着ダイヤモンドドリル ZERO-M DRILL』

通常のセラミックコーティングの高硬度はそのままにフッ素樹脂の離型性・撥水性・發油性を付与したハイブリットコーティングです。

【特徴】一般的なフッ素樹脂の耐熱性は200℃~220℃ですが弊社の耐熱・防汚セラミックコーティングは260℃~280℃有ります

耐熱・防汚セラミックコート『YN-1500EX3』

お探しの製品は見つかりませんでした。

1 / 1

仕上げ・二次加工における切削工具の寿命延長

仕上げ・二次加工における切削工具の寿命延長とは?

高機能セラミックスは、その優れた耐熱性、耐摩耗性、絶縁性などから、半導体製造装置、航空宇宙、医療機器など、幅広い先端分野で不可欠な素材となっています。しかし、その硬度の高さゆえに、仕上げ・二次加工においては切削工具の摩耗が激しく、工具寿命の短さが生産性向上やコスト削減の大きな課題となっています。本稿では、この課題に対する解決策と、それを支援する商材について解説します。

課題

硬質材による工具摩耗の加速

高機能セラミックスの硬度は、従来の金属材料と比較して格段に高く、切削時に工具刃先に大きな負荷がかかり、早期摩耗を引き起こします。

加工精度維持の困難さ

工具が摩耗すると、切削面の粗さが増加し、要求される高い寸法精度や表面粗さを維持することが難しくなります。

工具交換頻度による生産性低下

工具寿命が短いと、頻繁な工具交換が必要となり、段取り時間の増加や生産ラインの停止時間を招き、全体の生産性を著しく低下させます。

加工コストの増大

高価な切削工具の使用頻度が高まること、および生産性低下に伴い、高機能セラミックス部品の加工コストが増大します。

対策

超硬合金・CBN・ダイヤモンド工具の活用

高硬度材の加工に適した、超硬合金、CBN(立方晶窒化ホウ素)、ダイヤモンドなどの超硬質材料でできた切削工具を選定・使用します。

最適な切削条件の設定

被削材の特性、工具の種類、加工内容に合わせて、切削速度、送り量、切り込み量などの条件を最適化し、工具への負荷を軽減します。

高性能切削油剤の適用

冷却効果や潤滑性に優れた高性能な切削油剤を使用し、切削熱の抑制と工具摩耗の低減を図ります。

工具寿命管理システムの導入

工具の使用状況を記録・分析し、最適な交換時期を予測・管理するシステムを導入することで、無駄な交換や破損を防ぎます。

対策に役立つ製品例

超硬質コーティング工具

工具表面にダイヤモンドライクカーボン(DLC)などの特殊コーティングを施すことで、耐摩耗性、耐溶着性を向上させ、工具寿命を大幅に延長します。

高精度研削盤用砥石

セラミックスの精密加工に特化した、微細な砥粒と特殊結合材で構成された砥石は、滑らかな切削面と工具寿命の延長に貢献します。

高性能冷却潤滑システム

切削箇所へ効率的に冷却液を供給し、切削熱を効果的に除去することで、工具の熱摩耗を抑制し、寿命を延ばします。

工具状態モニタリングセンサー

切削中の振動やトルクの変化をリアルタイムで検知し、工具の摩耗や破損の兆候を早期に捉えることで、予知保全と寿命管理を支援します。