高機能セラミックスに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

成形時間の短縮とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

セラミックス加工 |

セラミックス材料 |

工業炉 |

高機能セラミックス |

製造設備 |

粉体装置 |

成形技術における成形時間の短縮とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当社は、すり鉢を国内で生産しております。

工場にはすり鉢専用の自動生産ラインがあり、内側の目を入れる作業以外は

機械化され、大量生産を可能にしております。

また、品質の良い商品をできるだけ低価格で提供するため、

徹底的に生産効率の改善を行っております。

ご要望の際はお気軽にお問い合わせください。

【特長】

■安心の国内生産

■一つ一つ職人が目入れ

■すべりにくいシリコンゴム付き

■低価格でご提供可能

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

すり鉢 生産サービス

『ZENFormer plus』は、パンチとダイを同時に下降させ、加圧軸方向の

密度差を軽減させるウィズドロアル方式による高精度な成形、平行制御による

高品質な多数個取りも実現します。

取り外しが容易なダイセット方式を採用することで、外段取りが可能。

設備停止時間の大幅削減や清掃の簡易化が図れます。

また、待機時の消費電力は制御回路に必要な電力のみで、生産運転時には

サーボモータを発電機として利用し、減速エネルギーを回生することで

連続運転時の消費電力量を抑えます。

【ZENFormer plus 特長】

■パンチとダイを同時に下降

■平行制御による高品質な多数個取りも実現

■待機時の消費電力は制御回路に必要な電力のみ

■減速エネルギーを回生することで、連続運転時の消費電力量を抑える

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【成形事例】高精度セラミックス成形

当社は、一般には流通していない新しい形の陶器、オリジナルで作成したい

器など3DCADを利用して社内で設計・開発、型作成・試作、量産・販売

までを行っております。

形状、大きさの変更、試作も社内で一貫しており修正もスムーズに対応。

また、お部屋に装いをプラスする「丸谷焼ワイヤレス充電器」なども

取り扱っています。ご要望の際はお気軽にお問い合わせください。

【特長】

■3DCADを利用したオリジナルな型設計

■開発・試作・量産を内製化しており、開発と生産がタイムリーに確認を行い製品を作製

■試作段階での念入りな検討が可能

■多品種小ロットに対応

■スポット企画・受注制作・定番品作成などの様々な注文形態にも対応 など

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

丸谷焼OEMサービス

エンプラ・チクソーなどの新素材により、金型温度はますます高い温度管理が求められています。

ハイワットだったらやはり世界のワトロー社製です。

ワトロー社製カートリッジヒータは独特な型番で世界に流通しています。

ワトロー WATLOW ハイワットカートリッジヒータ

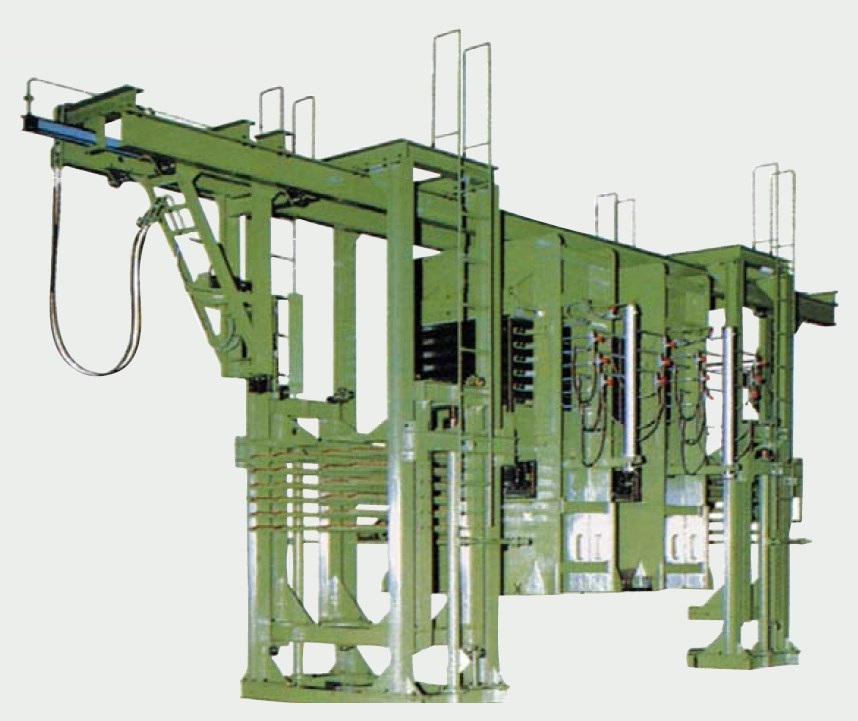

『タイル用多段プレス』は、ローダー、ホットプレス、冷却プレス、

アンロー��ダーで構成する全自動成形プレス機です。

さらに、熱圧から冷圧への移行時に解圧しても成形可能な製品の成型に

適しています。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【油圧プレス】

製造用プレス装置『タイル用多段プレス』【油圧プレス】

お探しの製品は見つかりませんでした。

1 / 1

成形技術における成形時間の短縮

成形技術における成形時間の短縮とは?

高機能セラミックスの製造プロセスにおいて、製品を所定の形状に加工する成形工程の時間を短縮すること。これにより、生産効率の向上、コスト削減、リードタイム短縮を目指す。

課題

材料充填の遅延

微細なセラミックス粉末が金型内に均一かつ迅速に充填されないため、成形時間が長くなる。

圧力・温度制御の限界

高精度な成形には精密な圧力・温度制御が必要だが、高速化すると均一性が失われやすい。

脱型時の破損リスク

成形時間が短いと、材料の固化が不十分な状態で脱型せざるを得ず、破損のリスクが高まる。

複雑形状への対応困難

複雑な形状の成形は、材料の流動性や充填に時間がかかり、短時間での実現が難しい。

対策

流動性向上添加剤の活用

セラミックス粉末の流動性を高める添加剤を配合し、金型内への充填速度を向上させる。

高速・高精度成形装置の導入

短時間で均一な圧力・温度制御が可能な最新の成形装置を導入し、プロセス全体を最適化する。

予備加熱・冷却技術の最適化

成形前後の材料温度を適切に制御することで、固化時間を短縮し、脱型時の強度を確保する。

金型設計の最適化

材料の流れを考慮した金型構造やゲート設計により、充填時間を短縮し、複雑形状への対応力を高める。

対策に役立つ製品例

高機能流動性向上剤

セラミックス粉末の粒子間摩擦を低減し、流動性を劇的に改善することで、充填時間を短縮する。

高速応答型圧力制御システム

ミリ秒単位での圧力変動に対応し、成形中の均一性を保ちながら高速成形を可能にする。

精密温度制御モジュール

成形サイクル全体を通して、局所的な温度ムラを最小限に抑え、短時間での安定した固化を促進する。

積層造形対応型特殊金型

複雑な内部構造を持つ金型を積層造形技術で製造し、材料の充填経路を最適化して成形時間を短縮する。