エレクトロニクス・テストに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

位置ずれ・浮きとは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

テスタ |

外観検査装置 |

検査関連部品 |

測定・試験・分析機器 |

非破壊検査装置 |

分析受託サービス |

外観・画像検査における位置ずれ・浮きとは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

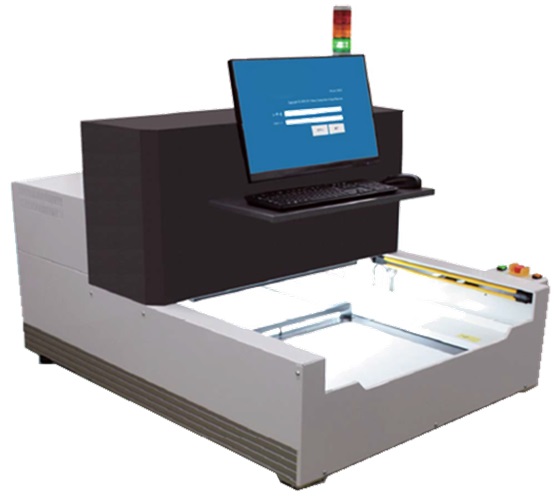

『Focus-5000GX』は、ベクターイメージング計測と半田形状解析により

部品位置ズレ、半田の品質評価指数を計測、分析し定量的に判定する

電子基板外観計測検査機です。

良品サンプル基板不要。自動検査対応の為基板搬送コンベアーを

標準装備しています。

CADデータ、実装データ及び標準装備の部品外形を示すパッケージライブラリ

によりテストプログラムを自動作成します。

【特長】

■基板部品をLED多方向照明の多重画像で判定

■良品サンプル基板不要

■最大460×510mmの大型基板対応

■高精度直交ロボット

■自動検査対応の為基板搬送コンベアーを標準装備

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

電子基板外観計測検査機『Focus-5000GX』

リードフレーム検査装置『PM-181L』は、パレット to パレット方式の

外観検査装置です。

リードフレームの外観を画像処理により検査します。

良品は収納装置に収納し、不良品は途中排出及び打抜きます。

【特長】

■パレット to パレット方式

■ピッチ送り搬送

■リードフレームの外観を画像処理により検査

■パレット供給数は、20パレット

※詳しくはお問い合わせ、もしくはPDFをダウンロードしてください。

※総合カタログ進呈しております。お気軽にお申し付けください。

リードフレーム検査装置『PM-181L』

当資料は、田辺工業が取り扱う『基板目視検査装置』について

ご紹介しています。

自由自在な基盤姿勢を実現する「基板保持部」をはじめ「照明部」や

「カメラ・座標ポインター部」などの機構や特長について掲載。

また当社では、記載しているスペック以外にもオーダーメイド仕様の

装置製作も可能です。お気軽にご相談ください。

【掲載内容】

■基板保持部

・スペック

■照明部

■カメラ・座標ポインター部

■ラインナップ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【資料】基板目視検査装置

『New-Sight』は、高さ10cmまでの立体物をスキャンする上面非接触スキャナーの画像保存システムです。

スキャン画像を基に、簡単な設定で画像比較検査が可能です。

【使用方法】

■手実装作業後の「挿入漏れ」「方向違い」など相違箇所の検出。

■出荷前の部品実装基板を1枚の画像として保存可能して、後から画像検索が可能

■基板以外でも同一の立体物を取りこみ、使用前後や同一製品での相違箇所を検出。

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

実装部品検査支援システム『New-Sight』

エスエスシー株式会社はエッチ・エム・イーグループに属しています。

エッチ・エム・イーグループでは開発、設計、製造を全ておこなうことが出来るため、OEM品の依頼を受け付けています。

電子機器のOEMが得意です エッチ・エム・イーグループ

『Summitシリーズ』は、多品種少量生産の現場で効果を発揮する製品です。

作成管理が大変だった一般的なパーツライブラリが不要。簡単に現場で

使いこなせる自社開発ソフトウェア「メッシュマッチング」を搭載しています。

個々のメッシュが許容された範囲で周辺を探索し、最大一致するパターンを

探すことで柔軟性と高い検出精度の両立を実現しました。AI-Meshによる

自動検査設定機能も搭載しております。

【特長】

■一般的なパーツライブラリが不要

■自社開発ソフトウェア「メッシュマッチング」を搭載

■個々のメッシュが許容された範囲で周辺を探索

■柔軟性と高い検出精度の両立を実現

■自動検査設定機能も搭載

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

実装基板外観検査装置『Summitシリーズ』

お探しの製品は見つかりませんでした。

1 / 1

外観・画像検査における位置ずれ・浮き

外観・画像検査における位置ずれ・浮きとは?

エレクトロニクス製品の製造工程において、部品の正確な配置や実装状態は製品の品質を左右する重要な要素です。外観・画像検査は、これらの品質を保証するために不可欠なプロセスですが、「位置ずれ」や「浮き」といった欠陥の検出には特有の難しさがあります。

課題

部品の位置ずれによる誤検出

許容範囲を超える部品の位置ずれは、本来良品であるものを不良品と判定したり、逆に不良品を見逃したりする原因となります。特に微細なずれは目視では判断が難しく、自動検査の精度が問われます。

部品の浮きによる接触不良リスク

部品が基板からわずかに浮いている状態は、通電時の振動や衝撃で接触不良を引き起こす可能性があります。画像検査では、この微細な浮きを正確に捉えることが困難な場合があります。

検査対象のばらつきへの対応

製造ロットや部品の個体差、照明条件の変化などにより、検査対象の外観が微妙に変化することがあります。これにより、位置ずれや浮きの判定基準が揺らぎ、検査の安定性が損なわれます。

検査速度と精度の両立の難しさ

生産ラインの高速化に伴い、検査工程にも迅速な処理が求められます。しかし、位置ずれや浮きといった微細な欠陥を正確に検出するには、ある程度の時間を要するため、速度と精度の両立が課題となります。

対策

高精度画像処理アルゴリズムの活用

エッジ検出、テンプレートマッチング、特徴点抽出などの高度な画像処理技術を用いることで、部品の正確な位置を特定し、許容範囲からのずれを定量的に評価します。

3D計測技術による立体的な把握

レーザーや構造化光を用いた3Dスキャンにより、部品の高さや傾きを計測します。これにより、2D画像では捉えきれない部品の浮きや、複雑な位置関係を正確に把握できます。

AI・機械学習による異常検知

大量の良品・不良品の画像データを学習させたAIモデルが、未知の画像から位置ずれや浮きといった異常パターンを自動で識別します。これにより、検査基準のばらつきに強く、未知の欠陥にも対応可能になります。

照明・光学系の最適化

対象物の形状や材質、欠陥の種類に応じて、適切な照明方法(同軸落射、拡散板、リング照明など)やカメラの解像度、レンズを選定することで、位置ずれや浮きを鮮明に捉え、検査精度を向上させます。

対策に役立つ製品例

高解像度産業用カメラ

微細な部品の位置ずれやわずかな浮きも鮮明に捉えることができる高解像度カメラは、詳細な画像情報を提供し、正確な検査を可能にします。

3Dプロファイラー

部品の高さや傾きを精密に計測できる3Dプロファイラーは、2Dでは検出困難な部品の浮きや、立体的な位置関係のずれを正確に把握するのに役立ちます。

画像解析ソフトウェア(AI搭載型)

AI・機械学習機能を搭載した画像解析ソフトウェアは、学習データに基づいて位置ずれや浮きを自動で判定し、検査の効率化と精度の向上を実現します。

カスタム照明システム

検査対象や欠陥の種類に合わせて最適化された照明システムは、部品の形状や表面の状態を際立たせ、位置ずれや浮きの視認性を高め、検査精度を向上させます。