金型加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

バリ・フラッシュの抑制とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

金型技術 |

金属プレス加工技術 |

ダイカストにおけるバリ・フラッシュの抑制とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

【小型バリ取りロボットセルの他、様々なバリ取り機に搭載可能です!】

■小型バリ取りロボットセルFDM-001型オプション品刃先洗浄ブラシユニット

小型・軽量・取付簡単の刃先洗浄ブラシユニットです。

従来型のブラシユニットと比較して、大幅に小型化しました。

■刃先に着いた凝着・溶着切粉を除去可能!

バリ取り加工に付きものであるバリ取り刃具の刃先に着いた凝着・溶着切粉を除去可能です。

■小型バリ取りロボットセルでバリ取りの自動化が可能に!

オプションの刃先洗浄ブラシユニット、2連式ATCマガジン、オイルポットを追加すれば

刃具交換も自動で行い、刃先洗浄、切削油塗布とバリ取りの自動化が可能となります。

■刃先洗浄ブラシユニットのブラシは当社バリ取り刃先洗浄実績より採用!

取り付けるブラシは、当社バリ取りロボットセルへの搭載実績より選定され、

より長寿命のブラシが採用されています。

■モータはオリエンタルモータを採用!

モータ故障時の手配も容易で短納期。

バリ取り機用刃先洗浄ブラシユニットBU001型

株式会社日伸電工は、製品やサービスの品質向上によって顧客や市場のニーズに応え顧客満足度を高めるます。ダイカスト鋳造は金型に 溶融した金属を圧入して、高い寸法精度の鋳物を短時間に大量に生産ができ、 高温で溶かしたアルミや亜鉛等の金属を金型に高圧で圧入して鋳物を製作します。研掃:ショットブラスト ハンガー式は金属粒子を工作物に吹き付けて加工します。機械加工:NC��旋盤切削は回転している素材に外側から刃物を当てて、素材を削っていく加工です。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

株式会社日伸電工 事業紹介

当装置は、木工加工機メーカーとして培ったノウハウと

経営資源を基に開発された『6軸バリ取り装置』です。

アルミダイカストに発生する固いバリも、

機械のパワーできれいにバリ取り。複雑な操作も必要ありません。

また、作業者の安全を守るエリアを確保する設計で、

ワーク着脱時の作業者姿勢や切粉の清掃作業性にも配慮しています。

【特長】

■アルミダイカストに発生する固いバリもきれいに取れる

■図面や高度なプログラミング不要

■ワークを見ながら経路入力・補正作業

■6軸(同時3軸制御加工機):位置の3軸+姿勢2軸+可動領域確保1軸

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

図面や高度なプログラミングが不要!6軸バリ取り装置

最高品質の研掃材をリーズナブルな価格でご提供!

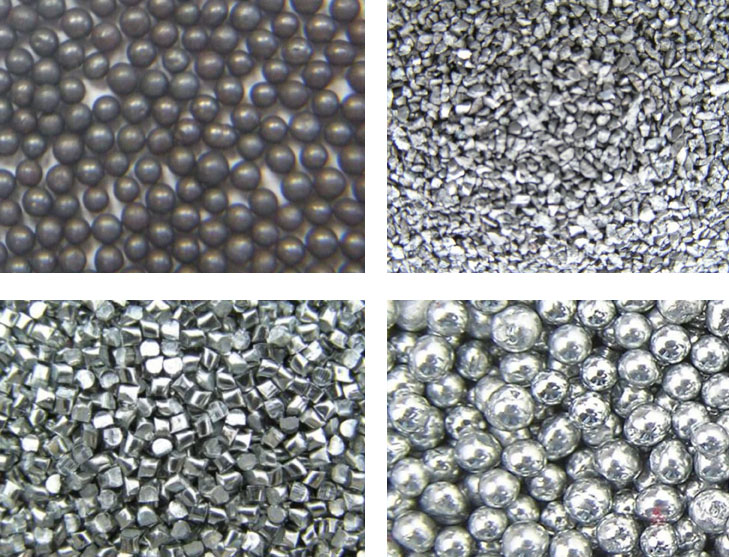

取扱いショット材

・スチールショット

・スチールグリット

・亜鉛ショット

・アルミカットワイヤー

・ガラスビーズ(グラスショット)

ショット材(ショットブラスト)

『MD-58』は、レヂボンエアグラインダ用のミニフラップディスクです。

上面、下面、側面での研削・研磨を可能にすることで作業効率アップ。

外径58mmとコンパクトで、バリ取り(小)、面取り、仕上げに適しており

狭部まで研削可能です。

【特長】

■3WAY DISC(上面、下面、側面)

■作業効率アップ

■コンパクトで狭部まで研削可能

■サイズ(外径×孔径):58×9.6

■最高使用回転数:19,750min-1

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

レヂボンミニディスク『MD-58』

ムラコの『サイクロン・A』は、日本製研磨布を使用し、

日本で生産した超低価格フラップディスクです。

素材は、アランダムを使用。

バリ取り、面取り、サビ取りや溶接のビード取りに使用することが

できます。

【特長】

■信頼と安心の日本製

■超低価格

■素材はアランダム使用

■100m用ディスクグラインダー

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

研磨ディスク『サイクロン・A』

三京ダイヤモンド��工業の『クリ~ン太くん切断用ホースレスタイプ』は、

集じん機を持ち込めない場所や高所でも快適に作業が出来る切断用集じん

カバーです。

本体特殊設計とカバー内部のパッド・フローガイドで集塵能力が大幅に

向上しました。

ツマミを緩めサブベースを切り込み深さ目盛りに合わせてスライドさせる

事で、切り込み深さの調整が可能です。

【特長】

■集塵効率大幅向上

■切り込み深さ調整用目盛り

■多機種に対応

■集塵機での使用も可能

■カッター切替簡単機構

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

集塵アタッチメント『クリ~ン太くん切断用ホースレスタイプ』

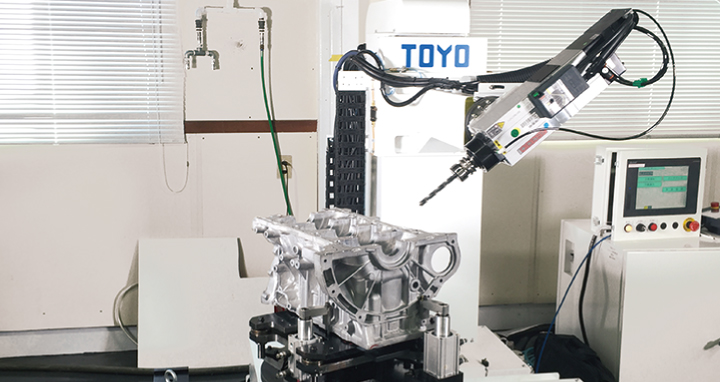

TOYOの6軸バリ取り装置の導入事例について紹介いたします。

バリ取りは単純に見えがちではあるものの、実際には管理が難しく、

人の技術や経験が必要となってくる作業です。

ロボットより操作が簡単でロボットより剛性が高い。そしてロボットより

低コストである。そんなバリ取り装置を普及させ、現場の省人化・効率化

への寄与をしたいというのが開発のきっかけでした。

地元バリ取り業者様の助言を経て直感的な姿勢変更を意識した余裕のある

空間スペースで設計したことで、自然と作業者の安全エリアも確保できました。

ワーク寸法は450×450×450mmで想定されていますが、

ワーク着脱時の作業者姿勢も負担がなるべくかからないような仕上がりです。

切粉の清掃作業性も高く、現場環境にも優しいのも魅力の一つです。

【導入事例】

■課題

・アルミダイカスト部品のバリ取りに適した低コストの装置を作り上げる

・簡単な操作としっかりとした剛性を両立させる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

複雑な操作が不要の6軸バリ取り装置【導入事例進呈】

『ATBブラシ』は独自技術の採用により、マシニングセンタで

高効率なバリ取り作業を実現した製品です。

シリコンカーバイド入りナイロンフィラメントにより強力な

バリ取りが可能。

また、粒度の選定により、様々な形状及び材質に使用できます。

【特長】

■独自の植毛方式により、従来品に比べ約4倍の植毛密度を実現

■高密度の植毛によりマシニングセンタでバリ取り加工が可能

■シリコンカーバイド入りナイロンフィラメントの採用により

強力なバリ取りが可能

■粒度の選定により、様々な形状及び材質に使用可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ATB・ディスクブラシ・システム

『MRAシリーズ』は、バリ取りから仕上げ研削��作業に適したエアツールです。高出力型の「エアグラインダシリーズ」は、バリ取り、溶接ビートの除去、形状加工、仕上げ加工等の様々な用途に対応します。また、細部のバリ取り、塗装剥離、仕上げ加工に適した「レバー式ベルトサンダー」は、10mmタイプ、20mmタイプのほかに、左利きの方もストレスなく使用できる左右両利き用なども取り揃えています。

【特長】

■エアグラインダ

・様々な作業に対応するラインアップ

・高出力型

■ベルトサンダ

・安全ロックレバー式

・後方排気タイプ

・扱いやすいグリップ形状

※詳細は資料請求して頂くか、ダウンロードからPDFデータをご覧下さい。

バリ取りや仕上げ研磨に適したエアツール『MRAシリーズ』

インパクトデスケーラー PROUP株式会社

超強力 世界最速 スケール除去剤 カルシウム除去剤 エフロ除去 サビ落とし。大手企業・清掃会社・温泉施設・外壁清掃でも続々採用。

アメリカ海軍・英国海軍御用達デスケーラー

非常に強い酸性でありながら、タンパク質への影響を低減しているので手で触れます!それなのに効果絶大。

【業務用としての用途】

●熱交換器・配管スケール除去

●サビ除去

●エフロ除去

●尿石除去

●温泉施設カルシウム

●船舶サビ落とし

●台所タイルのカルキ除去

●風呂場、トイレ等タイルのカルキ除去

●洗面所タイル・蛇口のカルキ汚れ

●配管詰まり

●タンパク質への影響を極力低減、強酸性で有りながら素手で触れる成分です。

●強酸性での取扱に必須のマスク、手袋、ゴーグルが無くても作業可能です。

●生分解性 ※微生物により自然と分解される成分です。

●水での稀釈可能

【実際に使用頂いている業界様】

清掃会社・自動車部品工場・病院・歯医者・お掃除会社・自動車整備工場・飲食店・食品加工場・造船所・リサイクル店・公共事業・太陽光発電の清掃

インパクトデスケーラー | 界最速 スケール除去剤・サビの溶解

『底磨き型ブラシ』は処理したいポイントによって

様々な形状をお選びいただけます。

ホイール型、カップ型、ベベル型で処理できない

狭い箇所に最適です。

ロボットやNC・専用機械の取付方法に合わせて

製作できます。

【特徴】

■部品内面底部、止まり穴用 [直型]

■円筒内径・底部 [傘型]

■パイプ内面側壁用 [平型]

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【電動工具・空気工具用】底磨き型ブラシ

バリ取り機 『FDM-002』は、コンパクト&オールインワンバリ取りシステムで品質、

サイクル短縮、コスト低減を実現した、小型バリ取りロボットセルです。

外寸「W800×D1481×H1620」は【畳1枚に収まる】設置スペースのため、

加工設備の間の狭いスペースでバリ取り自動化を実現します。

【特長】

■6軸小型ロボットにより狭所などにも自由にツールアプローチ可能。

■ エアフロート式バリ取りアタッチメントを搭載しワーク形状のバラつきに柔軟に対応。

■ ツールをワンタッチ交換できる独自開発のクイックチェンジ式モータスピンドルを標準搭載。

■ATCマガジンの搭載で、2種類の刃具を自動交換可能(※オプション)

■切削油を自動塗布するオイルポットや刃具の溶着を除去する刃先洗浄ブラシユニットも準備(※オプション)

■自動運転中は側面へ移動可能

■前面扉は左右両開き式

■畳1畳に収まるコンパクト設計

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

バリ取り機 【設置スペース畳1枚以下のコンパクトサイズ!】

『ホイール型ブラシ』は、無数のブラシ毛材が製品に当たる瞬間に

発生する衝撃力(ハンマー効果)によって機械加工後のバリや

製品表面に発生した錆、汚れ、異物を除去するツールです。

毛材がフレキシブルで砥石やベルト研磨布紙のような目詰まりがなく、

長時間安定した処理が可能。

また、特殊フランジやNTS式植毛板を用いる事により、消耗した

ブラシ単品を交換できるコストメリットがあります。

【特長】

■ハンマー効果

■馴染み性に優れる

■目詰まりしない

■コストメリットが大きい

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【卓上グラインダー・各種汎用機械用】ホイール型ブラシ

『面取り工具』は、生産用機械器具製造や機械工具��製造などを取扱う、

株式会社早坂精密工業の製品です。

当製品は、C面加工、サラビス取付の面取り、バリ取りに最適で、従来のドリル

加工と違い一本で広範囲の加工が可能です。

また特に非鉄金属に効果があるほか、面取り角度は、90°・60°・120°の

3タイプご用意しています。

【特長】

■非鉄金属に効果があり

■面取り角度:90°・60°・120°の3タイプ

■シャンク形状はストレート(ST)とモールステーパー(MT)の2タイプ

■STシャンク・面取り角度90°タイプには、TiNコーティングシリーズあり

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『面取り工具』

当社では、鋳造、加工、表面処理、検査まで一貫した金型製作サービスを

提供しております。

亜鉛やアルミニウムなどの各種材料をご用意。

図面だけの作成(手書き⇒CAD化など)も請け負っています。

まずはお気軽にお問い合わせください。

【メリット】

■製品要求に応じた材料をご提案可能

■社内にて量産に適した金型を製作

■試作・金型製作・鋳造・加工・表面処理・検査まで一括で請負

■提案型の工場

■ISO9001:2015認証工場

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

金型製作サービス

『オールマイティリューター AM3』は、金型の最終仕上げ加工や、精密部品の

小さなバリ取りなど研磨しろが少ないときやコーナー磨きなど、回転工具で

仕上げができないときに、超音波振動ですばやく微細研磨ができる研磨機です。

ブラシレスグラインダーやミニエイトシリーズモータを使用することができ、

超音波ハンドピースは185gと軽量で、長時間作業や女性の方に適しています。

【特長】

■コネクタは超音波用、ペグラ用、ミニエイト用の3つを搭載

■操作のわかりやすいタッチパネル搭載

■マルチ電源仕様により海外でも操作可能

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

研磨機『オールマイティリューター AM3』

お探しの製品は見つかりませんでした。

1 / 1

ダイカストにおけるバリ・フラッシュの抑制

ダイカストにおけるバリ・フラッシュの抑制とは?

ダイカストにおけるバリ・フラッシュの抑制は、製品の品質向上、後工程の負担軽減、材料ロス削減を目的とした重要な課題です。バリは不要な金属の突起物、フラッシュは金型間に漏れ出した薄い金属層を指し、これらを最小限に抑えることで、より高精度で信頼性の高い製品を効率的に製造することが可能になります。

課題

金型設計の不備による漏れ

金型のかみ合わせ精度不足や、適切なガス抜き・湯流れ制御が考慮されていない設計は、溶融金属の意図しない流出(フラッシュ)を引き起こします。

金型摩耗によるクリアランス拡大

長期間の使用や過酷な条件下での加工により、金型部品が摩耗し、本来密閉されるべき箇所に隙間が生じ、バリやフラッシュの原因となります。

射出条件の不適正

射出圧力、速度、温度などの条件設定が不適切だと、金型内に過剰な圧力がかかり、溶融金属が金型外へ漏れ出しやすくなります。

材料特性と金型温度のミスマッチ

使用する材料の融点や粘性と、金型温度のバランスが取れていないと、充填不良や冷却不足が生じ、バリ・フラッシュの発生を助長します。

対策

高精度金型設計と精密加工

金型の設計段階で、湯流れ解析などを活用し、ガス抜きや湯流れを最適化します。また、金型部品を高精度に加工し、かみ合わせ精度を向上させます。

定期的な金型メンテナンスと補修

金型の摩耗状況を定期的に点検し、必要に応じて研磨や部品交換を行います。特に、金型合わせ面やガス抜きピン周辺のメンテナンスが重要です。

最適化された射出条件の設定

材料特性、金型温度、製品形状などを考慮し、シミュレーションや試行錯誤を通じて、最適な射出圧力、速度、温度などの条件を設定します。

材料特性に合わせた金型温度管理

使用する合金の特性に合わせて、金型温度を適切に制御します。これにより、溶融金属の充填性を向上させ、冷却時の収縮によるバリ発生を抑制します。

対策に役立つ製品例

高精度金型設計支援ソフトウェア

流体解析技術により、溶融金属の流れや圧力分布をシミュレーションし、金型設計の不備によるフラッシュ発生リスクを事前に特定・低減します。

金型摩耗診断・補修サービス

非破壊検査技術や精密測定により金型の摩耗状態を正確に把握し、最適な補修方法を提案・実施することで、金型クリアランスの拡大を防ぎます。

射出条件最適化コンサルティング

専門知識と経験に基づき、ダイカストマシンの射出条件を分析・最適化し、バリ・フラッシュ発生を最小限に抑えるための具体的な設定値を提案します。

温度制御システム

金型内の温度を精密にモニタリング・制御するシステムにより、材料特性に最適な金型温度を維持し、溶融金属の充填性と冷却プロセスを安定化させます。