金型加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

スプリングバックの制御とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

金型技術 |

金属プレス加工技術 |

プレス成形・鍛造におけるスプリングバックの制御とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当製品は、測定時の簡単なクランプ治具等に使用でき、口金は

フラット仕様のミニバイスです。

開きネジは、2条ネジ採用のため、スピーディーに作業できます。

また最大開き量は、25mmと広いので、多種多様な用途に活躍します。

【特長】

■測定時の簡単なクランプ治具等に使用可能

■口金はフラット仕様

■スピーディーに作業できる

■最大開き量は25mm

■多種多様な用途に活躍

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ミニバイス

当社は創業以来、培ってきたネットワークを活かし、全国のお客様へ様々な商品を提供しております。

他社に負けない、調達力・提案力で、好適な加工方法をご提案いたします。

<こんな困り事ありませんか?>

■見積に不満がある。

■本当にこの加工方法でいいのか。

■図面を持っていったら断られた。

■どこに依頼したらいいのかわからない。

★図面のセカンドオピニオンしてみませんか?

※詳しくは外部リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

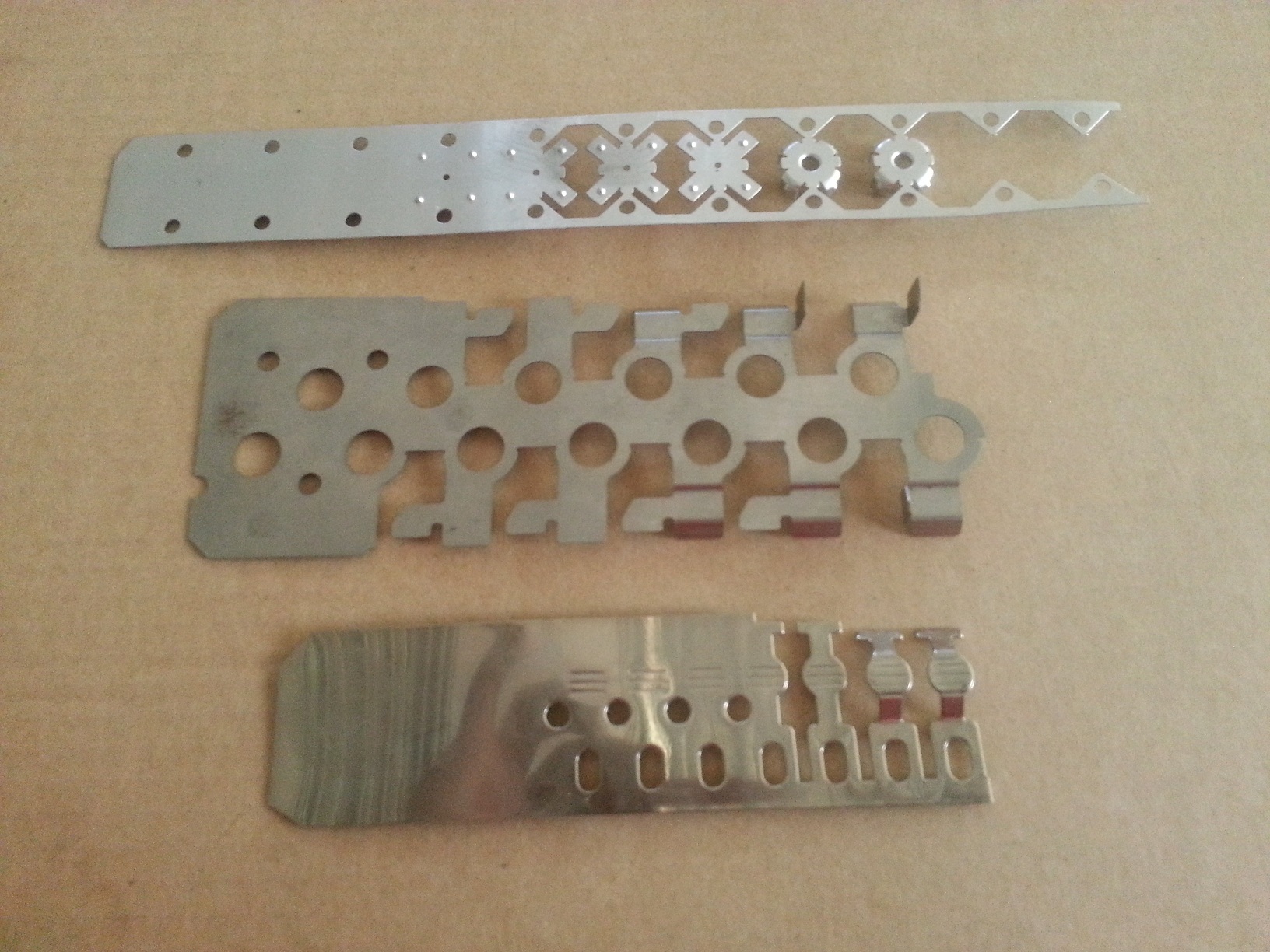

金属・非金属のオーダーメイド<できない加工は存在しない!>

移動式油圧プレス『NPRタイプ』は、シリンダー部が前後左右に移動してベッド上のどこでもプレスができる、製缶・歪取作業に最適な油圧プレスです。

加圧するポイントが複数でも素材は動かさずに作業できます。

門柱が動きますからベッド上に大きな素材を置くのも安全にでき、面倒な重い金型の取り替えもラクにできます。

【特徴】

○プレス自体も自走可能

○操作はポータブルスタンド型のため、安全性、操作性も抜群

○プログラム操作で自動運転も可能(オプション)

○特許第2923452号

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

移動式油圧プレス『NPRタイプ』

当社は、『線材加工』を行っております。

自由な曲げ加工が可能。設計変更が入っても対応しやすく、

試作機から量産機まで保有しております。

開発から対応しており、型が不要な場合は初期コストが低く、

また、型が必要な場合も安価です。

【特長】

■線型:φ2.0~φ6.0

■長さ:約1000mm以上は要相談

■材質:軟鋼線材、ステンレス

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

線材加工のパートナー

「塑性加工」はその塑性という性質を利用して目的の形状や寸法に

加工することをいいます。

塑性には、延性と展性があり、延性は引っ張ると伸びる性質、

展性は力を加えると拡がる性質のことです。

「鍛造加工」は、金属を叩いて成形する加工方法で、「押し出し加工」は

目的の形状に穴を開けた型に材料を押し当てて成形する加工方法です。

【塑性加工の種類】

■鍛造加工

■押し出し加工

■プレス加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

「塑性加工」と「塑性加工の種類」とは?

お探しの製品は見つかりませんでした。

1 / 1

プレス成形・鍛造におけるスプリングバックの制御

プレス成形・鍛造におけるスプリングバックの制御とは?

プレス成形や鍛造において、材料が金型から解放された際に元の形状に戻ろうとする現象をスプリングバックと呼びます。このスプリングバックを正確に予測・制御することは、製品の寸法精度や品質を確保するために不可欠です。特に複雑な形状や高精度が求められる部品では、スプリングバックの度合いが製品の成否を左右します。

課題

スプリングバック量の予測困難性

材料の種類、厚み、金型形状、成形条件など多くの要因が複雑に絡み合い、スプリングバック量を高精度に予測することが難しい。

金型設計への影響

スプリングバックを考慮しない金型設計では、成形後の寸法誤差が大きくなり、後工程での修正や不良品の発生につながる。

成形条件の最適化の難しさ

スプリングバックを抑制するために成形条件を調整しようとしても、他の成形不良(割れ、座屈など)を誘発する可能性があり、最適な条件を見つけるのが困難。

試作回数の増加とコスト増

スプリングバックの予測精度が低いと、金型修正や成形条件の試行錯誤に多くの試作が必要となり、開発期間の長期化とコスト増を招く。

対策

高精度なシミュレーション解析の活用

材料特性や金型形状を入力し、スプリングバック量を高精度に予測する解析ソフトウェアを用いることで、設計段階での課題発見と対策が可能になる。

金型設計における補正量の導入

シミュレーション結果に基づき、スプリングバック量を相殺するように金型形状にあらかじめ補正を加えることで、成形後の寸法精度を高める。

成形条件の最適化と管理

プレス速度、金型温度、潤滑条件などの成形条件を厳密に管理・最適化し、スプリングバックのばらつきを最小限に抑える。

材料特性の理解と選定

使用する材料のスプリングバック特性を十分に理解し、必要に応じてスプリングバックしにくい材料を選定したり、熱処理などの前処理を施したりする。

対策に役立つ製品例

構造解析ソフトウェア

材料の弾性挙動や応力分布を詳細に解析し、スプリングバック量を高精度に予測する機能を持つため、設計段階での課題特定と対策立案に貢献する。

金型設計支援システム

スプリングバック補正を自動計算したり、過去の成形データに基づいて最適な金型形状を提案したりすることで、設計工数を削減し、精度向上を支援する。

成形条件管理システム

プレス機や周辺機器の稼働データをリアルタイムで収集・分析し、成形条件の逸脱を検知・是正することで、スプリングバックのばらつきを抑制する。

材料特性データベース

様々な金属材料のスプリングバック特性に関するデータを網羅しており、材料選定やシミュレーション解析の精度向上に役立つ。