金型加工に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

順送金型のトラブル対策とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

金型技術 |

金属プレス加工技術 |

プレス成形・鍛造における順送金型のトラブル対策とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

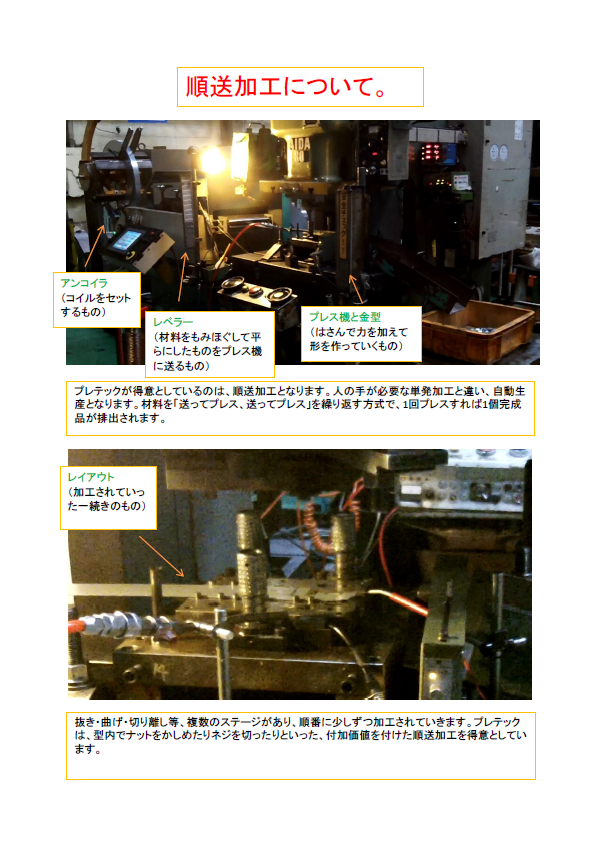

順送加工について解説する技術資料です。

「順送加工」は、材料を”送ってプレス”、”送ってプレス”を繰り返す方式で、1回プレスすれば1個完成品が排出されます。

【掲載情報】

■順送加工とは

■単発加工と順送加工の違い

■順送加工の加工詳細

■順送加工機について

※順送加工の技術資料は、ダウンロードからPDFデータをご覧下さい。

複雑な形状の部品を作り出すプレス加工「順送加工とは!?」

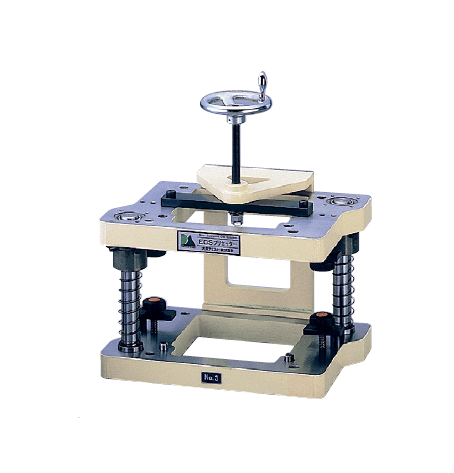

『スターEDS-03』は、EDSダイセットで使用する金型を事前に

上下の位置精度を出し型合わせを行うプリセッタです。

パンチとダイのベースプレートへの芯出し取付けを容易に、又精密にできます。

その為、プリセッタを使うことによりプレス機での作業、トライアルが

早く簡単にできます。

【特長】

■パンチとダイのベースプレートへの芯出し取付けが容易

■プレス機での作業、トライアルが早く簡単にできる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

プリセッタ『スターEDS-03』

当社が取り扱う『ピアスボールレンチ Bセット(2/4/6)』をご紹介します。

2サイズ使える両口タイプ。

打撃ショックにも耐えられるので、サビ付いたネジもはずせます。

また、軸線に対して15°ずらした加工(特許)を施したことで、

表裏交互に締めるだけで反復30°の締め付けが可能です。

【特長】

■2サイズ使える両口タイプ

■打撃ショックにも耐えられるため、サビ付いたネジもはずせる

■表裏交互に締めるだけで反復30°の締め付けが可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

ピアスボールレンチ Bセット(2/4/6)

基本的にファナック社製のNCにRS-232Cの端子があれば送受信できます。 テープやFD等でプログラムの保管・管理または、プログラムの持ち運びを行っている方に最適。パソコン上で管理・保管ができ、またUSB接続が出来るメディアであれば種類を選びません。(フロッピーデバイスを繫げばフロッピーも読取り可能、LAN接続でネットワークドライブにも接続可能、USBメモリースティック、MOドライブ、SDカード等パソコンが認識できるものであれば読取り可能) また、簡易シュミレーション機能搭載(アマダ社製専用)で加工図の描画の確認ができるので、現場での作業効率が格段に上がります。 また、�同等品と比べても安価にてご提供できます。

NCデータ転送端末『TAFU-System』

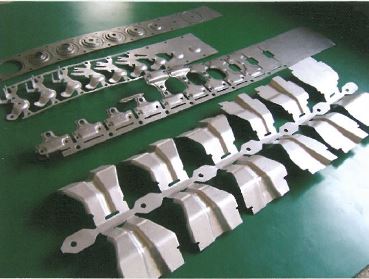

コスト高、工程短縮、部品点数の削減などお客様が今お困りの問題を、

弊社と共にお互いのノウハウをフル活用し解決していければ幸いと

考えておりますので、お気軽にご相談下さい。

その他詳細は、カタログをダウンロード、もしくはお問い合わせください。

3次元形状 各種順送製品

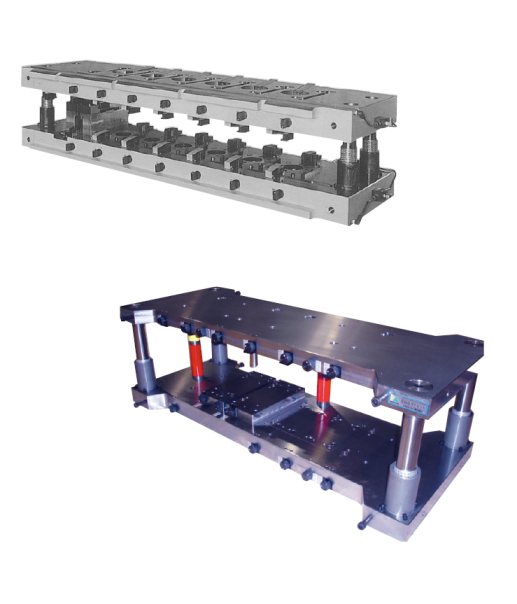

大同DMソリューション株式会社の取り扱う『EDS-02/EDS-04』について

ご紹介します。

「EDS-02」は、基本型となるEDSー01を連接し複合したタイプの多工程用

エコノミックダイシステムです。

「EDS-04」は、上下芯だし専用治具および高精度ベースプレートにより

高精度化を実現したEDSダイセットです。

【EDS-04特長】

■極少クリアランス(0.02以下)の抜き型や精度を要する金型にも対応

■ロケーションピン部を(Y・X)方向に微調整が可能の為、プレス裾付後でも

使用ダイハイトの上下位置精度出しが可能

■検査データ表にて上下のロケーションピンズレ量をX、Y数値および

グラフ化による方向表示

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

エコノミックダイシステム『EDS-02/EDS-04』

『関西サンド式自動彫刻作業前幕』は、シンプルな構造なので、

簡単に作業ができ、致命的故障がなく保守コスト削減につながります。

現在お使いの彫刻室とサンドタンクを一部改造し、自動字彫システムへ

アップグレードできます。

また、自動・手動共に用途にあわせてお使い頂けます。

【特長】

■自動運転時の設定が楽にできる

■砂コントローラにより手元で砂の量を調整可能

■KSU彫刻室なら簡単に改造可能

■サンドBOX(大)に対応

■B型サンドタンクなら簡単に改造可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

関西サンド式自動彫刻作業前幕

お探しの製品は見つかりませんでした。

1 / 1

プレス成形・鍛造における順送金型のトラブル対策

プレス成形・鍛造における順送金型のトラブル対策とは?

プレス成形・鍛造における順送金型は、複雑な形状の製品を効率的に生産するための重要な金型です。しかし、その構造の複雑さから、様々なトラブルが発生しやすく、生産効率の低下や製品品質の悪化を招く可能性があります。本説明では、順送金型で発生しうる代表的なトラブルとその対策、そしてそれらを解決に導く商材について解説します。

課題

材料の偏肉・変形

材料が金型内で均一に流れず、厚みのばらつきや意図しない変形が発生し、製品の強度や寸法精度に影響を与える。

バリ・カエリの発生

材料の切り代や成形箇所から不要な金属片(バリ・カエリ)が発生し、製品の仕上がりを損なうだけでなく、後工程での問題を引き起こす。

金型摩耗・破損

繰り返し成形による金型部品の摩耗や、材料の硬度、成形圧力などにより、金型が破損し、生産停止や高額な修理費用が発生する。

位置決め精度の低下

材料の送りが不安定になったり、金型部品のクリアランスが増大したりすることで、成形位置がずれ、製品の精度が低下する。

対策

流動解析による最適化

成形前の材料の流動をシミュレーションし、金型設計や成形条件を最適化することで、偏肉や変形を抑制する。

精密加工と表面処理

金型部品を高精度に加工し、耐摩耗性や潤滑性に優れた表面処理を施すことで、バリ発生を抑制し、金型の長寿命化を図る。

高硬度・高靭性材料の採用

金型部品に、耐摩耗性や靭性に優れた特殊鋼や超硬合金を採用し、過酷な成形条件下でも破損しにくい金型を構築する。

自動位置決めシステムの導入

材料の送りや位置決めを自動化・高精度化するシステムを導入し、常に一定の位置で成形を行うことで、位置決め精度を維持・向上させる。

対策に役立つ製品例

高度解析ソフトウェア

材料の挙動を詳細にシミュレーションし、金型設計の初期段階で潜在的な問題を特定・回避できるため、偏肉や変形のリスクを低減する。

特殊コーティング剤

金型表面に適用することで、摩擦係数を低減し、材料の滑りを良くすることで、バリの発生を抑制し、金型摩耗を軽減する。

高機能金型鋼

優れた硬度と靭性を持ち合わせ、高い耐摩耗性と耐衝撃性を発揮するため、過酷な成形条件下でも金型の破損を防ぎ、長寿命化に貢献する。

自動送り装置

材料の送り量を正確かつ安定的に制御し、金型内での位置ずれを最小限に抑えることで、製品の寸法精度を保証する。