半導体パッケージングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

サブサーフェスダメージの軽減とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パッケージング材料・部品 |

めっき・エッチング |

設計・試作・製造受託 |

半導体組立装置 |

ウェーハのダイシングにおけるサブサーフェスダメージの軽減とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

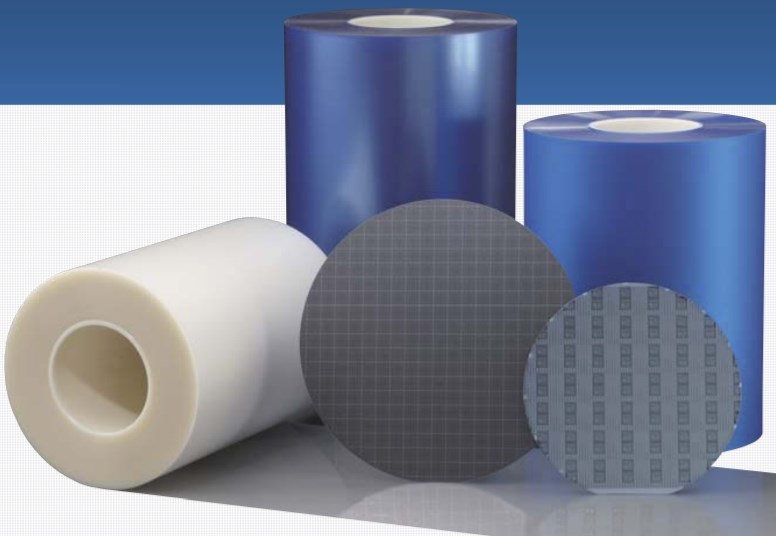

『バックグラインドテープ』は、ウエハ裏面の研削時に回路面を保護できる

テープです。

洗浄工程を必要としない粘着剤設計をコンセプトに、低パーティクル性や

安定した研削性を兼ね備えています。

粘着力の経時変化が小さく、はく離性が安定しています。

【特長】

■ウエハ回路面の凹凸に対する優れた密着性

■バックグラインド時の安定した研削性(低TTV)

■安定した低パーティクル特性を実現する事で、洗浄工程が不要

■粘着力の経時変化が小さく、はく離性が安定

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

バックグラインドテープ

創業以来、半世紀という時間の中で築いてきた信頼のネットワークで

ウエーハサイズダウン加工、洗浄、めっきなどの加工に対応しております。

「こんな加工が...。」と思った時は、お気軽にご相談ください。

その他詳細は、カタログをダウンロード、もしくはお問い合わせ下さい。

サイズダウン加工、めっきなど その他加工サービス

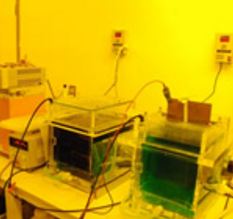

『電解メッキ』は、イオン化した金属を含む水溶液に基板を入れ、

液中に電気を流して基板の表面に金属を析出させる加工技術です。

蒸着による成膜は通常1μm以下ですが、メッキでは数μmの膜を形成

可能です。

また、当技術の応用により、微細なメッキパターンを形成する

「セミアディティブ法」という技術もございます。

【特長】

■液中に電気を流して基板の表面に金属を析出

■精密加工の分野では金属膜の厚みをかせぐために使用可能

■数μmの膜を形成可能

■微細なメッキパターンを形成する「セミアディティブ法」に応用可能

■6インチウエハー対応のメッキシステムを導入

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『電解メッキ』加工技術紹介

MEMSや表示デバイス等における要素技術であるフォトエッチング・精密写真技術を用いた微細加工を少量の試作より承ります。ガラス基板、Siウエハ、フィルム、セラミックス等の基板上に薄膜を形成し、フォトリソグラフィー方式により微細なパターンを一貫加工にて形成致します。一枚からの試作に対応可能です。ダイシング、バンプ形成等の試作も対応いたします。また、リフトオフ加工にて、誘電体膜や多層膜のパターン化も可能です。基板サイズは任意にて対応可能。Siウエハやガラス基板のエッチングも可能です。短納期にて対応(要御相談)、リジッド、FPC基板にも対応いたします。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

フォトエッチング

バックグラインドテープは、ウェハーの裏面研削(バックグラインド)時に回路面を外的異物による傷、チッピング・クラック(割れ)やコンタミネーションなど の汚染から保護するために使用されます。

・回路面等凹凸ウエハーに対する優れた密着性

・優れた易剥離性

バックグラインドテープ

お探しの製品は見つかりませんでした。

1 / 1

ウェーハのダイシングにおけるサブサーフェスダメージの軽減

ウェーハのダイシングにおけるサブサーフェスダメージの軽減とは?

半導体ウェーハのダイシング工程において、チップの性能や信頼性に悪影響を及ぼすサブサーフェスダメージ(表面下損傷)の発生を最小限に抑えることは、高品質な半導体デバイス製造に不可欠です。このダメージは、微細な亀裂や欠陥としてウェーハ内部に残り、後の工程やデバイスの動作中に問題を引き起こす可能性があります。そのため、ダメージを効果的に軽減する技術や手法が求められています。

課題

高密度化に伴うダメージ増大

チップの高密度化が進むにつれて、ダイシング時の切削幅が狭まり、隣接するチップとの距離が近くなるため、サブサーフェスダメージが発生しやすくなっています。

材料特性によるダメージ感受性

SiCやGaNなどの次世代パワー半導体材料は、従来のシリコンよりも硬く脆いため、ダイシング時にサブサーフェスダメージが発生しやすい傾向があります。

加工速度とダメージのトレードオフ

生産性向上のためにダイシング速度を上げると、切削時の負荷が増加し、サブサーフェスダメージが悪化する傾向があり、加工速度とダメージ軽減のバランスが課題となっています。

後工程への影響

サブサーフェスダメージは、チップの電気的特性の低下、歩留まりの悪化、さらにはデバイスの寿命短縮につながる可能性があり、後工程への影響が懸念されます。

対策

レーザー加工技術の最適化

高精度なレーザー照射条件(パルス幅、エネルギー密度、繰り返し周波数など)を最適化することで、熱影響を最小限に抑え、物理的なダメージを低減します。

加工液・冷却システムの改良

適切な加工液の選定や、効率的な冷却システムの導入により、切削熱の蓄積を防ぎ、材料の熱的・機械的ストレスを軽減します。

ブレードレスダイシング技術の導入

物理的な接触を伴わない非接触型のダイシング技術(例:プラズマダイシング、超音波ダイシング)を採用することで、サブサーフェスダメージの発生を根本的に抑制します。

インプロセスモニタリングとフィードバック制御

ダイシング中のダメージレベルをリアルタイムで監視し、加工条件を自動的に調整することで、常に最適な加工状態を維持し、ダメージを最小化します。

対策に役立つ製品例

高精度レーザー加工装置

微細かつ精密なレーザー照射制御により、ウェーハへの熱影響と物理的ダメージを最小限に抑え、サブサーフェスダメージを効果的に軽減します。

特殊機能性加工液

優れた冷却性能と潤滑性、および低ダメージ化に寄与する添加剤を含み、ダイシング時の熱負荷と機械的ストレスを低減し、サブサーフェスダメージを抑制します。

非接触式ダイシングシステム

物理的なブレードを使用しないため、ウェーハ表面や内部への直接的な物理的ダメージを発生させず、サブサーフェスダメージを根本的に回避します。

インライン検査・制御システム

ダイシングプロセス中に発生する微細な損傷をリアルタイムで検知し、加工パラメータを動的に調整することで、常にダメージレベルを低く保ちます。