半導体パッケージングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

微細欠陥・間欠不良の検出とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パッケージング材料・部品 |

めっき・エッチング |

設計・試作・製造受託 |

半導体組立装置 |

製品検査における微細欠陥・間欠不良の検出とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

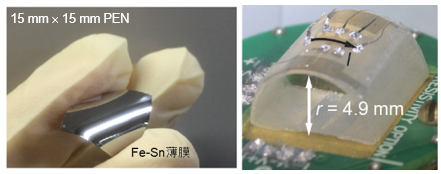

従来ホール効果を利用した磁気センサ(ホール素子、ホールIC等)の材料としては、化合物半導体であるGaAsやInSbなどが知られている。単結晶薄膜における高移動度を利用して高感度なセンサ特性を提供しているが、作製温度、作製手法、動作温度範囲の制約が厳しい点などに課題があった。

本発明は、上記課題のいくつかを解決する、Fe-Sn混晶をベースとする磁性金属薄膜の磁気センサである。室温堆積の汎用的手法で、広い温度範囲で安定したセンサ特性を示す特長をもつホール素子を提供する。

東北大学技術:新型ホール素子:T18-016

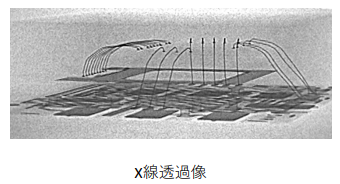

当資料では、MEMS部品の構造解析についてご紹介しています。

X線透視観察にて、パッケージ内部の構造を観察する“加速度センサーの

非破壊観察”をはじめ、“加速度センサーの機械研磨後、光学顕微鏡・

SEM観察”や“マイクロフォンの断面観察(CROSS BEAM FIB/SEM)”

を掲載。

是非、ダウンロードしてご覧ください。

【掲載内容】

■加速度センサーの非破壊観察

■加速度センサーの機械研磨後、光学顕微鏡・SEM観察

■マイクロフォンの断面観察(CROSS BEAM FIB/SEM)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【資料】MEMS部品の構造解析

『FC-8000』は、ステムとキャップを搬送し高精度で位置合わせ後、

抵抗溶接する全自動溶接機です。

高精度のプレス機構を用いて電極部を構成。溶接実行荷重は、

ロードセルを用いて計測します。

また、画像処理を用い、高精度にてキャップとステムのθ補正を

実施するほか、溶接後のTABずれ検査機能を装備しております。

【特長】

■高精度のプレス機構を用いて電極部を構成

■溶接実行荷重は、ロードセルを用いて計測

■画像処理を用い、高精度にてキャップとステムのθ補正を実施

■溶接後のTABずれ検査機能装備

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

光デバイス用キャップシーラー『FC-8000』

当社の受託サービス『リバースエンジニアリングPlus』では、

通常の分解・解析に加え、動作原理解明や機能推定/原理解析、

評価などの「Plus」の価値をご提供しております。

例えば、基盤再設計(設計請負)では、WTIが培った

多岐にわたる技術力を結集してご提案。

さまざまな実績例がございます。お気軽にご相談ください。

【「Plus」の価値をご提供】

■動作原理解明

■機能推定/原理解析

■評価(環境構築/自動化)

■改善へのご提案

■実設計請負(改良・新規)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【受託サービス】リバースエンジニアリングPlus 実績例

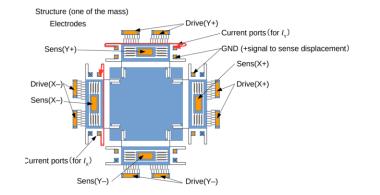

本発明は、ジャイロセンサのうち、FMジャイロセンサに関する。

従来のFMジャイロセンサは、温度変化や部材の製造誤差によって、測定精度が下がるという課題があった。これは、センサに用いる振動子を2つ用いるために、それら振動子間に生じる温度変化の差や、製造誤差によって、振動子の特性を同一に保てないことに起因していた。

これに対して本発明では、振動子を単一とし、異なるモードの振動を印加しすることで、上記の課題を解決する。

本発明を用いるジャイロセンサは、上記の通り測定精度が高いのみなら

ず、原理上、磁気センサや圧力センサとしても機能することができ、産業上の優位性をもつと考えれらる。

上記ジャイロセンサ、磁気センサ、圧力センサ各種で特許取得・出願している。

東北大学技術:多用途MEMSジャイロセンサ:T15-153他

お探しの製品は見つかりませんでした。

1 / 1

製品検査における微細欠陥・間欠不良の検出

製品検査における微細欠陥・間欠不良の検出とは?

半導体パッケージング工程における製品検査では、微細な傷、異物付着、接合不良、断線といった肉眼では捉えにくい微細な欠陥や、発生頻度が低く再現性の低い間欠的な不良を正確に検出することが求められます。これらの不良は、製品の性能低下や信頼性問題に直結するため、高度な検査技術と分析能力が不可欠です。

課題

微細欠陥の見逃し

ナノメートルオーダーの微細な傷や異物、接合部の不均一性などは、従来の目視検査や低解像度カメラでは検出が困難であり、見逃されるリスクが高い。

間欠不良の特定困難

発生頻度が低く、特定の条件下でのみ現れる間欠不良は、検査工程で偶然検出するのが難しく、原因究明や対策が遅れがちになる。

検査時間の増大とコスト高

高精度な検査を実現しようとすると、検査装置の複雑化や検査時間の長期化を招き、生産効率の低下とコスト増につながる。

データ解析の複雑化

膨大な検査データの中から微細な異常や間欠的なパターンを抽出し、原因を特定するには高度なデータ解析技術と専門知識が必要となる。

対策

高解像度画像解析技術の導入

マイクロメートル以下の解像度を持つカメラと高度な画像処理アルゴリズムを組み合わせ、微細な欠陥を自動で高精度に検出する。

多角的な検査手法の組み合わせ

光学検査に加え、X線検査、超音波検査、電気特性検査などを組み合わせることで、単一の手法では見つけにくい間欠不良や内部欠陥も網羅的に検出する。

AI・機械学習による異常検知

大量の正常・異常データを学習させたAIモデルを用いて、未知の微細欠陥や間欠不良のパターンをリアルタイムで検知し、誤検出を削減する。

検査データの統合管理と分析プラットフォーム

各検査工程で得られたデータを一元管理し、統計解析や傾向分析を行うことで、不良の発生傾向や根本原因の特定を支援する。

対策に役立つ製品例

高解像度画像検査システム

マイクロメートル単位の微細な傷や異物を高精度に捉え、画像解析により自動で欠陥を判定する。これにより、微細欠陥の見逃しを防ぐ。

多次元検査データ統合システム

光学、X線、電気特性など、複数の検査データを集約・分析し、相関関係から間欠不良の兆候を捉える。これにより、間欠不良の特定を支援する。

AI駆動型欠陥検出ソフトウェア

機械学習により、正常な状態と微細な異常を識別し、未知の欠陥パターンも高精度に検出する。これにより、検査の自動化と精度向上を実現する。

インライン自動検査装置

製造ラインに組み込まれ、リアルタイムで製品の検査を行う。これにより、検査時間の短縮と生産効率の向上を図りつつ、微細・間欠不良を早期に発見する。