半導体パッケージングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

リードピッチの精度改善とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パッケージング材料・部品 |

めっき・エッチング |

設計・試作・製造受託 |

半導体組立装置 |

トリム&フォームにおけるリードピッチの精度改善とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

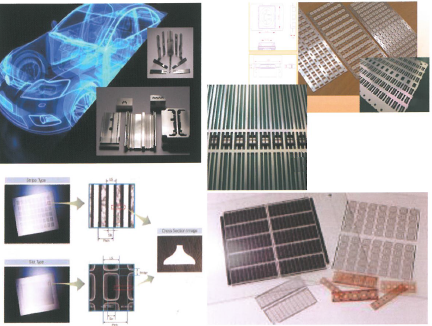

ケイエスリンクス株式会社の精密デバイス事業では、韓国・台湾・中国製の高品質精密デバイス(自動車用金型部品、電子用金型部品、LED・センサー用パッケージ、各種超精密エッチング製品等)を短納期で安定的に提供致します。

長年にわたる経験と実績、また、メーカーとの信頼関係が、高品質で安価な製品の安定供給を可能にしております。

【取扱製品】

○自動車用金型部品

○電子用金型部品

○LEDパッケージ

○PHOTO MASK、METAL MASK

○高機能メッキ液

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

ケイエスリンクス株式会社 精密デバイス事業

創業以来、半世紀という時間の中で築いてきた信頼のネットワークで

ウエーハサイズダウン加工、洗浄、めっきなどの加工に対応しております。

「こんな加工が...。」と思った時は、お気軽にご相談ください。

その他詳細は、カタログをダウンロード、もしくはお問い合わせ下さい。

サイズダウン加工、めっきなど その他加工サービス

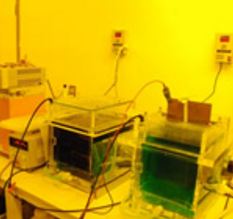

『電解メッキ』は、イオン化した金属を含む水溶液に基板を入れ、

液中に電気を流して基板の表面に金属を析出させる加工技術です。

蒸着による成膜は通常1μm以下ですが、メッキでは数μmの膜を形成

可能です。

また、当技術の応用により、微細なメッキパターンを形成する

「セミアディティブ法」という技術もございます。

【特長】

■液中に電気を流して基板の表面に金属を析出

■精密加工の分野では金属膜の厚みをかせぐために使用可能

■数μmの膜を形成可能

■微細なメッキパターンを形成する「セミアディティブ法」に応用可能

■6インチウエハー対応のメッキシステムを導入

※詳しくはカタログをご覧頂くか、お気軽にお問い合わせ下さい。

『電解メッキ』加工技術紹介

『リードフレーム』は、ICやLSIなどの半導体パッケージに

使用される金属薄板です。

半導体チップ(半導体素子)を支持・保持するとともに、パッケージから出た

複数の外部接続端子「アウターリード」で外部配線に接続することが可能。

通常、半導体チップを支持・保持するダイパッド、半導体チップと

配線を接続するインナーリード、外部配線との橋渡しをする

アウターリードなどで構成されています。

【ラインアップ】

■TE Connectivity 1544425-2 SILリードフレーム 164-2787

■TE Connectivity 1544425-2 SILリードフレーム 719-8810

■TE Connectivity 1544210-2 SILリードフレーム 164-0646

■TE Connectivity 1544210-2 SILリードフレーム 718-5218

■Legrand 0 577 43 SILリードフレーム 266-1135

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

【ICソケット・アダプタ】リードフレーム ラインアップ一覧

当製品は、配線パターンに電解Ni+Auめっきをする装置です。

搬送速度は1.0m~2.0m/min、材料幅はTAB/CSP/COF用で35mm~160mm、

FPC用で250~300mm。

装置は、巻出~前処理~Niめっき~Auめっき~湯洗~水洗~液切り~

乾燥~巻取の構成となっております。

【仕様】

■Lane構成:2Lane

■材料厚み:PI25μm~

■加工面:片面

■ユーティリティー:電源 AC200V・220V / 50Hz・60Hz、

市水、純水、冷却水、スクラバー、熱排気、(スチーム)

■寸法:38mL×2.5mW×2.5mH(概略)※操作盤、付帯設備は別置き

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

電解Ni・Auめっき装置

お探しの製品は見つかりませんでした。

1 / 1

トリム&フォームにおけるリードピッチの精度改善

トリム&フォームにおけるリードピッチの精度改善とは?

半導体パッケージング工程におけるトリム&フォームは、リードフレームの不要部分を切断し、リードを所定の形状に折り曲げる重要なプロセスです。リードピッチの精度改善は、半導体デバイスの小型化・高性能化に伴い、リード間の間隔をより狭く、かつ均一に加工する技術の向上を指します。これにより、高密度実装や電気的特性の安定化を実現し、最終製品の品質と信頼性を高めることを目的としています。

課題

微細化に伴うリード間隔の狭小化

半導体デバイスの小型化が進むにつれて、リード間の間隔が極めて狭くなり、加工精度が要求されるようになっています。従来の加工方法では、この微細なピッチを安定して維持することが困難になっています。

加工時のリード変形・欠け

狭いリードピッチでのトリム&フォーム加工は、リードの変形や欠けを引き起こしやすく、これが電気的ショートや断線の原因となります。特に、薄型・高密度パッケージではこのリスクが高まります。

金型摩耗による精度低下

繰り返し加工による金型の摩耗は、リードピッチのばらつきや形状不良を招きます。特に微細なリードピッチを加工する場合、金型のわずかな摩耗が製品精度に大きく影響します。

材料特性のばらつきへの対応

リードフレームの材料特性(硬度、延性など)のばらつきは、加工時の応力や変形に影響を与え、リードピッチの精度を不安定にする要因となります。均一な加工には、材料特性への適応が必要です。

対策

高精度加工ツールの導入

超硬合金や特殊コーティングを施した高精度なトリム&フォーム用金型やカッターを導入することで、微細なリードピッチでも安定した加工を実現します。これにより、リードの変形や欠けを抑制します。

加工条件の最適化と自動制御

加工圧力、速度、温度などのパラメータを精密に制御し、材料特性や金型の状態に合わせて最適化します。自動制御システムにより、加工中のばらつきを最小限に抑え、一貫した精度を維持します。

高度な検査・計測システムの活用

画像処理やレーザー計測を用いた非接触型の高精度検査システムを導入し、加工後のリードピッチをリアルタイムで監視・評価します。これにより、不良品の流出を防ぎ、早期の改善につなげます。

材料特性に合わせた加工プロセスの開発

異なる材料特性を持つリードフレームに対応するため、加工方法や金型設計を調整します。例えば、特定の材料には、より低応力で加工できるような特殊な刃形状や加工順序を採用します。

対策に役立つ製品例

精密金型加工サービス

ナノメートルオーダーの精度で金型を製造・補修するサービスです。微細なリードピッチに対応した高精度な金型を提供することで、加工時のばらつきを大幅に低減します。

自動化された加工装置

AIやセンサー技術を活用し、加工条件をリアルタイムで最適化する装置です。材料のばらつきや環境変化にも自動で対応し、安定したリードピッチ精度を実現します。

非接触型寸法計測システム

レーザーや光学技術を用いて、加工後のリードピッチを高速かつ高精度に計測するシステムです。これにより、全数検査やリアルタイムでの品質管理が可能になります。

特殊表面処理された加工ツール

耐摩耗性や低摩擦性に優れた特殊コーティングを施したカッターやダイです。金型の長寿命化と、加工時のリードへのダメージ低減に貢献し、精度維持をサポートします。