半導体パッケージングに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

データの解析と原因の特定とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

パッケージング材料・部品 |

めっき・エッチング |

設計・試作・製造受託 |

半導体組立装置 |

製品検査におけるデータの解析と原因の特定とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当資料では、MEMS部品の構造解析についてご紹介しています。

X線透視観察にて、パッケージ内部の構造を観察する“加速度センサーの

非破壊観察”をはじめ、“加速度センサーの機械研磨後、光学顕微鏡・

SEM観察”や“マイクロフォンの断面観察(CROSS BEAM FIB/SEM)”

を掲載。

是非、ダウンロードしてご覧ください。

【掲載内容】

■加速度センサーの非破壊観察

■加速度センサーの機械研磨後、光学顕微鏡・SEM観察

■マイクロフォンの断面観察(CROSS BEAM FIB/SEM)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【資料】MEMS部品の構造解析

当社の受託サービス『リバースエンジニアリングPlus』では、

通常の分解・解析に加え、動作原理解明や機能推定/原理解析、

評価などの「Plus」の価値をご提供しております。

例えば、基盤再設計(設計請負)では、WTIが培った

多岐にわたる技術力を結集してご提案。

さまざまな実績例がございます。お気軽にご相談ください。

【「Plus」の価値をご提供】

■動作原理解明

■機能推定/原理解析

■評価(環境構築/自動化)

■改善へのご提案

■実設計請負(改良・新規)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【受託サービス】リバースエンジニアリングPlus 実績例

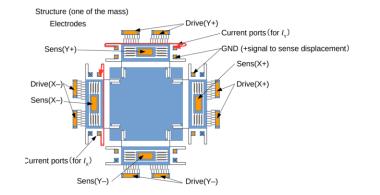

本発明は、ジャイロセンサのうち、FMジャイロセンサに関する。

従来のFMジャイロセンサは、温度変化や部材の製造誤差によって、測定精度が下がるという課題があった。これは、センサに用いる振動子を2つ用いるために、それら振動子間に生じる温度変化の差や、製造誤差によって、振動子の特性を同一に保てないことに起因していた。

これに対して本発明では、振動子を単一とし、異なるモードの振動を印加しすることで、上記の課題を解決する。

本発明を用いるジャイロセンサは、上記の通り測定精度が高いのみなら

ず、原理上、磁気センサや圧力センサとしても機能することができ、産業上の優位性をもつと考えれらる。

上記ジャイロセンサ、磁気センサ、圧力センサ各種で特許取得・出願している。

東北大学技術:多用途MEMSジャイロセンサ:T15-153他

お探しの製品は見つかりませんでした。

1 / 1

製品検査におけるデータの解析と原因の特定

製品検査におけるデータの解析と原因の特定とは?

半導体パッケージング業界における製品検査データの解析と原因特定は、製造プロセスにおける不良品の発生要因を突き止め、品質向上と歩留まり改善を目指す活動です。検査で得られた膨大なデータを分析し、隠れたパターンや異常を検出することで、問題の根本原因を特定し、再発防止策を講じることが目的となります。

課題

データ量の増大と解析の複雑化

検査装置の高度化に伴い、生成されるデータ量が爆発的に増加し、手作業や従来の解析手法では対応が困難になっています。

原因特定までの時間遅延

不良発生から原因特定までに時間がかかり、迅速な対策が取れないため、生産ロスや品質低下を招く可能性があります。

属人的なノウハウへの依存

経験豊富な担当者の感覚に頼る部分が大きく、知識やスキルの継承が難しく、解析の標準化が進まない課題があります。

多岐にわたる要因の相互作用

不良の原因は単一ではなく、材料、設備、環境、オペレーションなど複数の要因が複雑に絡み合っており、その特定が困難です。

対策

AI・機械学習による自動解析

AIや機械学習アルゴリズムを活用し、大量の検査データを自動で解析し、異常検知やパターン認識を効率化します。

リアルタイムデータモニタリングとアラート

製造ラインのデータをリアルタイムで収集・監視し、異常の兆候を早期に検知してアラートを発することで、迅速な対応を可能にします。

統合データプラットフォームの構築

検査データだけでなく、製造条件や材料情報などを一元管理できるプラットフォームを構築し、多角的な分析を支援します。

統計的手法と可視化ツールの活用

統計的な分析手法や、直感的に理解しやすい可視化ツールを用いて、データの傾向や相関関係を把握し、原因究明に役立てます。

対策に役立つ製品例

データ分析システム

様々なソースからのデータを統合し、高度な分析機能を提供するシステムで、複雑なデータ解析を可能にします。

異常検知ソフトウェア

機械学習を用いて、通常とは異なるパターンを自動的に検出し、潜在的な問題を早期に知らせます。

製造実行システム(MES)連携ツール

製造プロセス全体のデータをリアルタイムで連携・分析し、検査データと製造条件の相関を明らかにします。

統計解析・可視化ツール

統計的な手法でデータを分析し、グラフやダッシュボードで分かりやすく表示することで、原因特定を支援します。