メディカル機器開発・製造に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

微細加工・超精密加工とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

OEM/ODM |

ポンプ・モーション技術 |

加工技術・材料 |

機械部品 |

計測機・センサ |

針・パイプ |

電子部品 |

配管部品・チューブ |

表面処理・改質 |

その他メディカル機器開発・製造 |

加工・製造における微細加工・超精密加工とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

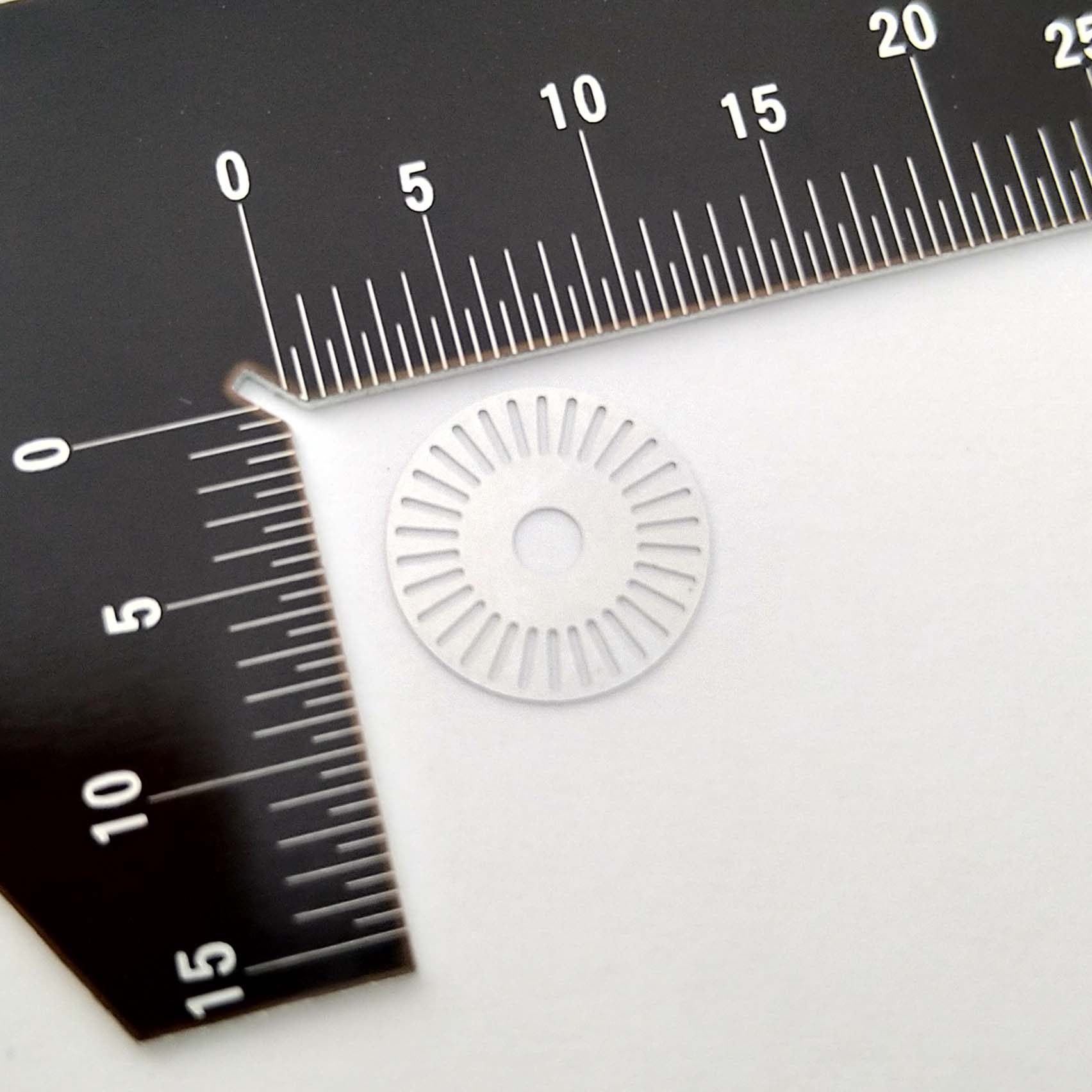

医療用器具の部品として納品させていただきました。

弊社ではこのような非常に微細な加工も得意としており薄板、非鉄金属の高品質な仕上げが可能な

『精密薄板レーザ加工』を承っています。

ビーム径40μmのファイバーレーザを導入し、SUS 0.01t~の薄板に

超精密微細加工を実現。鮮明な印字、バリのない細密な加工により、

お客様のご要望通り、どんな形状にも対応いたします。真鍮や銅、リン青銅の可能!

ステンレス材質のくり抜き文字加工をはじめ、銅/真鍮でリーフの

葉脈を表現した加工事例がございます。

試作品のご注文も多くいただいております。

また弊社では高精度なレーザマーキングによる刻印技術も得意としております。

一度お気軽にお問い合わせください。

医療用の器具パーツにも採用!高精度な微細スリット加工円盤

当社の「美容・医療器具」の処理加工事例についてご紹介いたします。

軽量で硬く、人体へ影響が無いチタン(64チタン)は医療関係で

多用される材料です。

この64チタンへWPC処理を施す事で表面硬度向上(約1.7倍)や疲労強度

向上などさまざまなメリットがあり、現在当社ではO社向け内視鏡下外科

手術用器具への量産施工もおこなっております。

【お客様からのご相談例】

■錠剤や粉末薬の搬送をしているが、途中で詰まってしまい困っている

■錠剤成型用の金型で離型性を改善したい

■充填ノズルやフィルム用ガイドのフッ素系樹脂をやめたい

■錠剤や粉末薬など医療用フィルムの張り付きを抑制したい

■粉末薬の搬送に問題があり、ボタ落ち(固まって落ちる)対策をしたい

■ホッパーに粉末薬がブリッジしてしまい、詰まる事が多い

■錠剤シートや粉末薬パッケージなどの搬送ラインの滑りを良くしたい

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

【処理加工事例】美容・医療器具

当社独自の製造体制によるスピーディで的確な一貫生産システムが、

ハイクオリティな鋳造製品をつくり出します。

【特長】

<木型作成工程>

■当社社内で 3D処理、モデリング、木型製作が可能

■樹脂(木型材料)での治具製作も対応

<鋳造工程>

■薄肉対応、材質+熱処理の経験が豊富

■歪を取れる(素材納入時、加工し易い素材)、鋳ぐるみ対応が可能

<精密加工工程>

■試作品、小ロット量産、支給素材でも対応可能、ダイカスト立ち上げまで加工実績あり

■自社にて治具製作、ASSY対応も可能

<検査工程>

■自動車部品を中心に、試作品や小ロット量産品を製作・検査経験がある

■ノウハウを生かし、高い品質の製品を納入

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせ下さい。

【鋳物技術】医療機器の試作品、研究開発品、小ロット量産品の製作可

人工透析専門医療機関様より、特殊注射針試作についてご相談いただいた

事例をご紹介いたします。

課題は、通常よりも太い針を使用する透析治療患者の負担を減らすため、

毎回同じ針穴から血管に入れるための好適な形状の注射針を試作したい

といったもの。

造形、加工処理、検証、フィードバックを繰り返し行い、実用化に向けた

課題を明らかにすることができました。

【事例概要(一部)】

■課題

・殆ど痛みがないボタンホール穿刺法においてさらに無痛にできる注射針を

試作したい

■要望

・特殊な形状の注射針を形にしたい

・表面を可能な限り滑らかにしたい

・先端の細い部分においても耐久性を維持したい

※事例の詳細内容は、関連リンクより閲覧いただけます。

詳しくは、お気軽にお問い合わせください。

【金属3D造形ご相談事例】特殊注射針試作

外山精機工業の加工製品『SUS316 医療部品 2』を紹介致します。

大型NC旋盤・マシニングセンタによる機械加工はお任せください。

普通旋盤加工、NC旋盤加工を中心に3軸マシニング、5軸マシニングを

行っております。

設計段階からの、VA・VE提案、工法転換など是非一度ご相談ください。

【加工製品】

■SUS316

■医療部品

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【加工製品】SUS316 医療部品 2

難削材であるチタンに貫通穴を開けることは大変なことですが、当社では、この深穴加工を夜間でも無人運転にて加工可能です。

※お見積り等、お気軽にお問い合わせ下さい。

三鎮工業株式会社 加工事例

須藤機械は、輸送用機器(自動車及びトラック、バス等)における

重要保安部品の量産切削加工を主とし、鋳鉄・アルミ鋳物・

アルミダイカスト・ステンレス材等の多種材料の切削加工を行っております。

当事例では、超々ジュラルミン鍛造(A7075)を使用して

医療機器向け部品である「ケース」を製作しています。

加工方法は、旋盤加工、マシニング加工を用いています。

【加工事例】

■産業分類:医療機器向け部品

■部品名:ケース

■材質:超々ジュラルミン鍛造(A7075)

■加工方法:旋盤加工、マシニング加工

■製品特長:シール部面粗Ra0.8以下

※詳しくはPDF資料をご覧いただくか、お気軽にお問い��合わせ下さい。

鋳物加工事例 アルミ/鉄/ステンレス 医療機器向け部品「ケース」

当社は、極小ピン(φ0.03~)、極短ピン(1.0mm以下)、カットピン、

中ツバ付ピン、ロングシャンクドリル(シャンクが長い)、

ルーマロングドリル(刃長が長い)等小径ドリル、小径精密ピン、

小径パンチを注文する会社が見つからないといったニーズにお答えします。

また超硬/ハイスドリル(規格品��・特注品)、段付ドリル、平錐、半月、

エンドミル、リーマ、精密ピン、ガイドピン、位置決めピン、カットピン、

ピンゲージ、小径パンチ、異形パンチを製造・販売いたしております。

【ラインアップ】

■ドリルルーマセンタードリル

■精密ピン・小径パンチ

■特殊工具・専用工具

■ピンゲージ

医療用ドリル φ2.35シャンク

野口製作所の『ステンレス材の薄肉テーパー部品』についてご紹介します。

医療業界で、留置針用部品として使用。

切削加工やパイプ加工等の加工方法では製造が困難とされている

薄肉のテーパー形状を微細深絞り加工技術により実現しました。

【特長】

■ステンレス材による超微細深絞り

■薄肉のテーパー形状加工

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

非鉄金属のプレス/深絞り加工事例!ステンレス材の薄肉テーパー部品

外山精機工業の加工製品『SUS303 薄肉加工』を紹介致します。

肉厚は1mm、医療部品です。

大型NC旋盤・マシニングセンタによる機械加工を依頼しようとお考えの方は、

当社にお任せください。

大型加工径φ700のNC旋盤や普通旋盤、高精度な加工が行える

5軸マシニングセンタ、CNC中ぐり盤などを有しております。

【加工製品】

■SUS303

■薄肉加工

■肉厚 1mm

■医療部品

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【加工製品】SUS303 薄肉加工 �肉厚1mm 医療部品

お探しの製品は見つかりませんでした。

1 / 1

加工・製造における微細加工・超精密加工

加工・製造における微細加工・超精密加工とは?

医療機器開発・製造業界における微細加工・超精密加工は、人間の体内に埋め込まれるインプラントや、微量の薬剤を正確に投与するためのデバイス、高度な診断を行うためのセンサーなど、極めて高い精度と微細さが求められる部品の製造技術を指します。これらの技術は、医療機器の小型化、高性能化、そして患者への負担軽減に不可欠であり、革新的な医療の実現を支えています。

課題

微細構造の精度維持

ナノメートルオーダーの微細構造を、設計通りの精度で安定して製造することが困難。

材料特性の限界

生体適合性や耐久性が求められる特殊材料の微細加工が難しく、加工中に材料が劣化するリスクがある。

品質管理の複雑化

微細な欠陥や異物混入が機能に致命的な影響を与えるため、高度な検査・評価技術が必要となる。

コストと生産性

高度な設備投資や熟練した技術者が必要なため、製造コストが高くなり、大量生産が難しい場合がある。

対策

先進的な加工技術の導入

レーザー加工、電子ビーム加工、ナノインプリントなどの最先端技術を活用し、高精度な微細構造を実現する。

材料開発と加工プロセスの最適化

加工に適した新規材料の開発や、材料特性を最大限に引き出すための加工条件の最適化を行う。

非破壊検査・評価システムの構築

光学顕微鏡、電子顕微鏡、原子間力顕微鏡などを駆使し、製品にダメージを与えずに微細な欠陥を検出する。

自動化・デジタル化の推進

AIやロボット技術を活用した自動化ラインの構築や、製造プロセスのデジタルツインによるシミュレーションで効率化を図る。

対策に役立つ製品例

高精度マイクロ流体デバイス

微量の液体を精密に制御するチップであり、診断薬や薬剤送達システムに不可欠な微細流路の加工精度を高める。

生体埋め込み型センサー

体内の生体情報をリアルタイムで計測するセンサーであり、微細な電極や回路の精密な製造を可能にする。

ナノ構造表面処理部品

インプラントなどの表面にナノレベルの構造を施し、生体適合性や組織の定着を促進する加工技術を提供する。

超精密レンズ・光学部品

内視鏡や画像診断装置に使用される微細なレンズや光学部品の、高い平面度と表面粗さを実現する。