メディカル機器開発・製造に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

衛生管理工程の検証・確認とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

OEM/ODM |

ポンプ・モーション技術 |

加工技術・材料 |

機械部品 |

計測機・センサ |

針・パイプ |

電子部品 |

配管部品・チューブ |

表面処理・改質 |

その他メディカル機器開発・製造 |

品質管理・検査における衛生管理工程の検証・確認とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

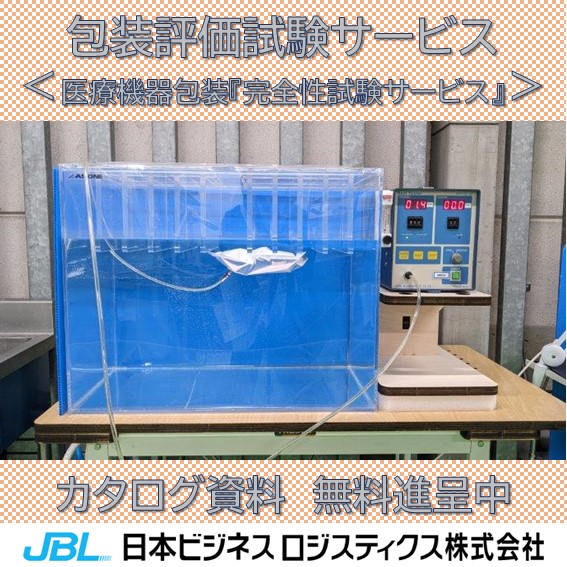

医療機器指令(MDD)から医療機器規則(MDR)への変更に伴い、ISO11607:2019では包装バリデーションが明確な要求事項になりました。この変更により無菌バリアシステムの完全性試験は包装システムの性能試験後及び安定性試験後にそれぞれ実施する必要があります。

また、滅菌状態で出荷される機器は市場に出た時に無菌状態である事を保証し、包装が破損しない限り使用時点で開封される迄メーカーが指示した輸送及び保管条件のもとで無菌状態を維持する事を保証する必要があります。当サービスではISO11607:2019 付属書B 記載の試験方法に従い、医療機器包装の完全性試験を実施させて頂きます。

▼ 詳しくはPDF資料をダウンロードしてください(推奨)。

▼ お急ぎのお客様は、下記の『お問い合わせ』よりご連絡ください。

医療機器包装『完全性試験サービス』

鴻池運輸株式会社では『化粧品・医療機器 製造・メンテナンスサービス』を

行っております。

充実のライセンスや豊富なサービスメニューの組み合わせでビジネスの

スタートをサポート。薬機法の業許可等を取得した物流センターで商品を

お預かりし、製造業務と物流業務をまとめて承ります。

製造業、流通加工から、レーザーマーキング、耐久試験までご相談ください。

【特長】

■輸入通関から出荷までの業務を一本化

■ビジネスのスタートをサポート

■商品をお預かりし、製造業務と物流業務をまとめて受託可能

※詳しくはPDF資料をご覧いただくか、お��気軽にお問い合わせください。

化粧品・医療機器 製造・メンテナンスサービス

新電元メカトロニクスが販売する『薬液バルブ』は、その高い品質が評価され医療分野で採用されるなど、

医薬食品業界において幅広く活躍しています。

使用できる流体も様々で、粘度や成分の異なる分野においても精度の高い制御が可能となっており、

液体漏れ、つまりの抑制などに貢献します。

また、防水性能IPX4(コネクタ部除く)を実現しており、使用環境を選びません。

【特長】

■人工透析機での使用実績

■使用できる流体の種類が豊富

■モールドコイルを使用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【医療機器業界で採用実績有り】薬液バルブ

医療機器指令(MDD)から医療機器規則(MDR)への変更に伴い、ISO11607:2019では包装バリデーションが明確な要求事項になりました。この変更により無菌バリアシステムの完全性試験は包装システムの性能試験後及び安定性試験後にそれぞれ実施する必要があります。

当サービスでは輸送包装試験実施から無菌バリアシステムの完全性試験、安定性試験までワンストップで必要な試験全てを実施致します。これにより拠点間の横持輸送に関わる面倒な付帯作業や煩雑なやり取りから解放され、迅速な包装バリデーションが実現できます。

▼ 詳しくはPDF資料をダウンロードしてください(推奨)。

▼ お急ぎのお客様は、下記の『お問い合わせ』よりご連絡ください。

医療機器包装『バリデーションサービス』

お探しの製品は見つかりませんでした。

1 / 1

品質管理・検査における衛生管理工程の検証・確認

品質管理・検査における衛生管理工程の検証・確認とは?

医療機器の開発・製造において、製品の安全性と有効性を保証するために、品質管理・検査における衛生管理工程が適切に実施されているかを確認・検証すること。これにより、微生物汚染や異物混入のリスクを低減し、規制要件への適合を維持する。

課題

検証記録の不備と追跡性の低下

衛生管理手順の実施記録が不十分であったり、散逸していたりすることで、過去の状況を正確に把握できず、問題発生時の原因究明や再発防止策の立案が困難になる。

担当者間の認識の齟齬と教育不足

衛生管理に関する担当者間の理解度にばらつきがあり、標準化された手順が遵守されていない場合がある。また、十分な教育が行われていない担当者がいると、不適切な処置につながる可能性がある。

環境モニタリングの網羅性と頻度の不足

作業環境の清浄度や微生物汚染状況を把握するためのモニタリングが、必要な箇所や頻度で実施されておらず、潜在的なリスクを見逃してしまう可能性がある。

変更管理とリスク評価の連携不足

製造プロセスや設備に変更があった際に、衛生管理への影響を十分に評価せず、検証・確認が不十分なまま運用が継続されることで、新たな衛生上のリスクが発生する可能性がある。

対策

デジタル化された記録管理システムの導入

衛生管理手順の実施記録、環境モニタリングデータ、教育履歴などを一元管理し、リアルタイムでの確認と容易な追跡を可能にするシステムを導入する。

標準化された教育プログラムと定期的な習熟度確認

全担当者に対し、衛生管理に関する標準化された教育プログラムを実施し、定期的なテストや実技評価を通じて習熟度を確認・維持する。

リスクベースでの環境モニタリング計画の策定と実施

製品や製造工程のリスク評価に基づき、モニタリングすべき箇所、項目、頻度を定めた計画を策定し、計画通りに実施・評価する。

変更管理プロセスにおける衛生管理影響評価の義務化

製造プロセス、設備、材料などに変更が生じる際には、必ず衛生管理への影響を評価し、必要な検証・確認を経てから変更を実施するプロセスを確立する。

対策に役立つ製品例

統合型品質管理システム

記録管理、教育管理、変更管理、リスク管理など、品質管理に関わる複数の機能を統合し、衛生管理工程の検証・確認に必要な情報を一元的に管理・分析できるため、記録の不備や追跡性の低下といった課題を解決する。

eラーニングシステム

衛生管理に関する標準化された教材を提供し、受講状況や理解度を記録・管理できる。これにより、担当者間の認識の齟齬をなくし、教育不足によるリスクを低減する。

環境モニタリング自動化ソリューション

センサー技術やデータ収集システムを活用し、作業環境の清浄度や微生物汚染状況を自動でモニタリング・記録する。これにより、モニタリングの網羅性と頻度を向上させ、リスクの見逃しを防ぐ。

リスクアセスメント支援ツール

製造プロセスや変更点に関する情報を入力することで、衛生管理への潜在的なリスクを評価し、必要な検証・確認項目を提示する。これにより、変更管理とリスク評価の連携を強化し、新たな衛生上のリスク発生を抑制する。