メディカル機器開発・製造に関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

トレーサビリティの監査とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

OEM/ODM |

ポンプ・モーション技術 |

加工技術・材料 |

機械部品 |

計測機・センサ |

針・パイプ |

電子部品 |

配管部品・チューブ |

表面処理・改質 |

その他メディカル機器開発・製造 |

品質管理・検査におけるトレーサビリティの監査とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

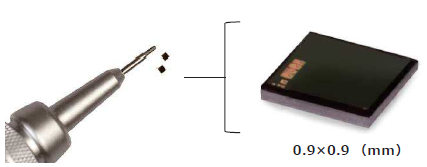

『極小タグ』は、全ての“微細なもの”を“トレース可能”にする

世界最小クラスのRFIDです。

医療分野をはじめ、小動物研究、ブランドプロテクト・在庫管理などで

利用されており、高温高圧(121度、2気圧等)に耐えうる耐熱性を

有しています。

「トライアルキット」もご用意しておりますので、ご用命の際はお気軽に

お問い合わせください。

【仕様】

■サイズ:900×900μm

■周波数:UHF帯

■通信距離:最大2mm(環境により異なる)

■メモリサイズ:TID 176 bit

(FeRAM) EPC 160 bit

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

極小タグ

当社のマーキングシステムで「手術器具への刻印」した事例をご紹介します。

手術器具のトレーサビリティーを目的として、幅2.3mmの

「データマトリックスコード」を刻印。

これにより、殺菌管理を強化するだけでなく手術室内の火災探知機の

復旧作業が容易になりました。

このシステムは、「SCHAERER MAYFIELD」からインストールする

滅菌ソフトウェアと接続が可能であり、当機には、ペダルもしくは

ボタンによる電子締具が搭載されています。

【刻印情報】

■ワーク材質:ステンレス鋼

■刻印方法:データマトリックス

※詳しくは関連リンクページをご覧いただくか、お気軽にお問い合わせ下さい。

【マーキングシステム導入事例】医学 データマトリックスを刻印

医療機器洗浄センター併設のレーザーマーキング専用スペースで金属・樹脂・セラミック等へ印字を行います。

ピンポイントでレーザー照射を行うため高精度な印字が可能となります。

QRコードのような小さな文字でも印字・判別ができ、ラベルのように剥がれるリスクがない点が特徴です。

医療機器メーカー様の確実な品質管理をサポートいたします。

レーザーマーキング

当社は迅速な導入からスピーディーなプロトタイピング、

"オープン"というArasの哲学に至るまで、古いパラダイムを完全に変え、

"本当に使える"PLMを提供しています。

ここでは富士フイルム様の導入事例をご紹介します。

【導入前】

■Lotus Notes上で医療機器品質システムを稼働していたが、企業全体で最新の情報管理システムへと置き換えることを決定

■基盤システムとしてGoogleを採用したが、同社の医療機器QMSにおいては機能が十分でない事が判明

【導入後】

■導入機関の短縮・既存のQMSシステムにより容易に監査対応できるトーサビリティが実現

■既存のQMSを発展させるカスタマイズの適性

■低リスクで長期間利用できるシステムライフサイクルコスト

■IT化された新QMSを短期間で構築

そして富士フイルム様のQMS プロジェクトチームとユーザーは活用経験に基づき、Arasのアプリケーションを国内外の関係会社に展開する事を見据えています。

※詳しくはお問い合わせ、もしくはPDF資料をダウンロードしてご覧ください。

【Aras Innovator 導入事例】富士フイルム様

お探しの製品は見つかりませんでした。

1 / 1

品質管理・検査におけるトレーサビリティの監査

品質管理・検査におけるトレーサビリティの監査とは?

医療機器の開発・製造における品質管理・検査のトレーサビリティ監査とは、製品のライフサイクル全体にわたる品質情報(設計、製造、検査、出荷、保守など)が、いつ、誰が、何を、どのように行ったのかを追跡・証明できる状態になっているかを検証するプロセスです。これにより、製品の安全性と有効性を保証し、規制要件への適合性を確認します。

課題

記録の不整合と散逸

紙媒体や複数のシステムに分散した記録は、整合性を保つのが難しく、必要な情報へのアクセスに時間がかかり、監査時に不備が見つかりやすい。

手作業による記録・確認の負担

検査結果や工程記録を手作業で入力・確認する作業は、人的ミスを誘発しやすく、担当者の負担増大と非効率化を招く。

変更管理の追跡困難性

設計変更や製造工程の変更履歴が正確に記録・管理されていないと、どの変更がどの製品に影響したかを追跡できず、リスク評価が不十分になる。

規制要件への対応遅延

最新の規制要件への理解不足や、それに対応するための記録・管理体制の構築が遅れると、監査での指摘や製品承認の遅延につながる。

対策

統合型記録管理システムの導入

設計から製造、検査、出荷まで、全ての品質関連記録を一元管理できるシステムを導入し、データの整合性とアクセス性を向上させる。

自動化されたデータ収集・記録

検査機器や製造装置からのデータを自動で収集・記録する仕組みを導入し、人的ミスを削減し、記録の正確性と効率を高める。

電子的な変更管理プロセスの確立

変更要求、承認、実施、確認までの一連のプロセスを電子化し、変更履歴を明確に記録・追跡可能にする。

継続的な規制動向の把握と教育

最新の規制動向を常に把握し、関連部署への教育・研修を継続的に実施することで、コンプライアンスを維持する。

対策に役立つ製品例

統合品質管理システム

設計、製造、検査、文書管理など、品質管理に関わる全てのプロセスを統合し、トレーサビリティを確保するための包括的な機能を提供する。

電子記録・電子署名システム

紙媒体の記録を電子化し、改ざん防止機能やアクセス権限管理を備えた電子記録・電子署名機能により、信頼性の高い記録管理を実現する。

製造実行システム(MES)

製造工程におけるリアルタイムの進捗管理、作業指示、実績収集を自動化し、各工程のトレーサビリティを強化する。

文書管理・ワークフローシステム

品質マニュアル、SOP、検査手順書などの文書を一元管理し、承認ワークフローを電子化することで、変更管理と文書の最新性を保証する。