高機能プラスチック・ゴムに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

バッチごとの品質安定化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

成形・加工技術 |

素材・材料 |

評価・分析・検査技術 |

ゴム(原料・混練)におけるバッチごとの品質安定化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

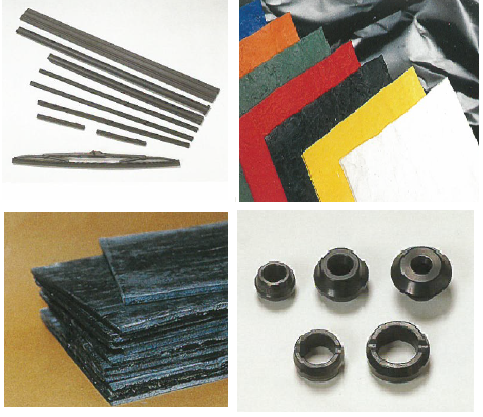

デンカエラストリューション株式会社は、工業用ゴム製品の

製造・加工・販売を行っております。

材料・形状のご提案から多品種少量生産~大量生産まで、

様々なお客様のニーズに対応。

また、少量多品種生産に適し混練効率の高い加圧ニーダーを採用して

安定した品質の維持と様々なご要望にお応えしうる体制を整えております。

【事業内容】

■工業用ゴム製品の製造・加工・販売

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

デンカエラストリューション株式会社 会社案内

当社では、OEMや試作を行っております。

小ロット多品種でのオーダーメイドに対応できる強みがあります。

自社工場や設備が無い、製造を委託したいなど、ございましたら、

当社にお任せください。

ご用命の際は、当社へお気軽にご相談ください。

【保有機械設備】

■分散攪拌機

■ビーズミル

■ロールミル

■10Lカバープレス 等

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

OEM 試作サービス

ノブカワの『CMB(カーボンマスターバッチ)』についてご紹介します。

福島/関西の2工場より全国をカバー。パワフル・低コスト、

大型(270L)バンバリー(福島・関西)で安定した品質をお届けします。

また、色物専用クリーンルーム・75Lニーダーラインによる

高純度(関西)に対応しております。尚、福島も色物用75Lがございます。

【特長】

■充実のマシンラインアップ

■出荷形態はシート・リボンいずれも対応可能

■福島/関西 2工場より全国をカバー

■データの提出は迅速に対応(RoHS指令・REACH規制等)

■ISO9001、ISO14001取得工場

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせください。

ノブカワCMB(カーボンマスターバッチ)

特殊なミキシング加工機によって、異なる種類の廃プラスチックを混ぜる合わせることが可能に。

そして、その溶融した材料をさまざまなリサイクル製品へ生まれ変えることが出来ます。

リサイクル製品 ゴム台車

お探しの製品は見つかりませんでした。

1 / 1

ゴム(原料・混練)におけるバッチごとの品質安定化

ゴム(原料・混練)におけるバッチごとの品質安定化とは?

高機能プラスチック・ゴム業界において、ゴム原料の受け入れから混練工程を経て最終製品に至るまで、各バッチ(製造ロット)で一貫した品質を維持することです。これにより、製品の性能低下や不良品の発生を防ぎ、顧客満足度向上と生産効率の最大化を目指します。

課題

原料ロット間の物性ばらつき

天然ゴムや合成ゴム、カーボンブラックなどの配合剤は、サプライヤーや製造ロットによって硬度、粘度、粒度などの物性が微妙に異なるため、混練後のゴム物性に影響を与えます。

混練条件の再現性不足

混練機の温度、時間、回転数などの条件がバッチごとに完全に同一にならない場合、ゴムの分散状態や架橋密度が変動し、品質のばらつきが生じます。

環境要因の影響

工場内の温度、湿度、粉塵などの環境変化が、原料の吸湿や混練工程に影響を及ぼし、品質の安定性を損なう可能性があります。

熟練オペレーターへの依存

経験や勘に頼ったオペレーションでは、個人のスキルや体調によって作業のばらつきが生じやすく、品質の安定化が困難になる場合があります。

対策

原料受け入れ時の厳格な物性検査

入荷したゴム原料や配合剤に対し、事前に定められた基準に基づき、硬度計、粘度計、粒度分布測定器などで物性を測定し、規格外の原料を排除します。

混練プロセスの自動化とデータ管理

混練機の運転条件をデジタルで管理し、リアルタイムでモニタリングすることで、バッチごとの条件の均一化を図り、異常発生時には即座に対応できる体制を構築します。

環境モニタリングシステムの導入

工場内の温度、湿度、粉塵濃度などを常時監視し、設定値から外れた場合にアラートを発するシステムを導入することで、環境要因による品質変動を抑制します。

標準作業手順書(SOP)の徹底と教育

全ての作業工程において、詳細なSOPを作成し、オペレーターへの教育・訓練を徹底することで、属人的な作業のばらつきを最小限に抑えます。

対策に役立つ製品例

原料物性分析装置

ゴム原料や配合剤の硬度、粘度、粒度などの物性を高精度かつ迅速に測定し、受け入れ基準への適合性を判断することで、品質のばらつきの起点となる原料問題を解決します。

混練機統合制御システム

混練機の運転条件(温度、時間、回転数など)をデジタルで一元管理し、レシピに基づいた自動運転を行うことで、バッチごとの条件の再現性を飛躍的に向上させ、混練品質を安定化させます。

環境センサーネットワーク

工場内の温度、湿度、粉塵濃度などをリアルタイムで収集・分析し、異常値を検知してアラートを発することで、環境要因によるゴムの物性変化や混練不良を未然に防ぎます。

品質管理・トレーサビリティシステム

原料の受け入れから混練、製品出荷までの全工程のデータを記録・管理し、バッチごとの履歴を追跡可能にすることで、品質問題発生時の原因究明を迅速化し、再発防止策の立案を支援します。