ものづくりIT・DXに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

設備稼働率の改善とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

営業・マーケティングDX |

経営支援DX |

製造・生産・品質DX |

総務・人事・経理・法務DX |

調達・購買・見積DX |

保守・メンテナンスDX |

生産・製造DXにおける設備稼働率の改善とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

当資料では、生産性を上げ、品質を向上させるデータ活用の

ポイントについて解説しております。

IoTの技術を取り込みデータを効率的に収集し、その傾向や状況を

高速に把握できるよう可視化することにより、業務改善や生産性向上

のための打ち手が見えてきます。

ものづくりでのデータ活用の課題や、非整理データの活用方法を

掲載しておりますので、是非、ご一読ください。

【掲載内容】

■ものづくりでのデータ活用の課題とは?

■非整理データをどのように活用するのか?

■STEP1:日々発生する紙の作業日報のデータ化

■STEP2:設備データの収集・解析

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【製造業DX】製造現場のデータ活用4ステップ<資料進呈>

1. 革新技術:技術的な革新性によって継続的に取得した特許技術のこと

2. 積み重ね技術:技術者の経験値や問題解決能力の蓄積による組織能力のこと

(※経営学者 延岡健太郎氏による定義)

しかし、企業が激変する自然環境と市場環境に合わせながら、

持続的に存続し発展するには、2.の積み重ね技術が「中長期的な差異化のカナメ」となる。

実際に「積み重ね技術」は「特許技術」よりも、

「業績への高い貢献度」を軸に研究者が調査した結果、約5倍以上の貢献度が「積み重ね技術」にあることがわかった。

しかし、その積み重ね技術という組織能力を磨くには、一体どんな重要課題があるのか?

是非、ダウンロードしてご一読ください。 【掲載内容】

■背景にある戦略論 ■模倣されない2つの技術 ■2つの技術と「競争優位性&業績」

■2つの技術と時間軸

■2つの技術と役割 ■2つの機能と「スペック&価格」(例)

■高付加価値を生む新しい組織能力

■インサイトを提供するマネジメント ■株式会社ジェックの概要

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【資料】価値を生み出す模倣されない技術力の構築

ミラロボRPAを導入し、各工程ごとの現状の数値をリアルタイムで収集、管理者を含めた担当者にメールにて報告する業務を自動化しました。これにより、工程の遅れや早い段階で歩留を把握でき、生産性向上に繋がりました。削減効果��としては、毎朝1時間別工程の段取りに時間を割けるようになりました。

『プレス加工 生産管理部』工程のムダを把握、生産性向上へ!

『trio-iQ』は1台で世界中の主要な決済手段に対応している

マルチマネー対応決済リーダーです。

屋外で利用可能や、柔軟な機能追加を可能とする

オンラインアップデート機能など高い信頼性を誇ります。

【特長】

■タッチ決済、接触ICカード、磁気カード対応

■QRコード、バーコード��決済対応

■交通系、WAONをはじめとする日本の主要電子マネーに対応

※詳しくはPDFをダウンロードして頂くか、お問い合わせください。

決済リーダー『trio-iQ』

トッパンは、ものづくりから卸・小売り、生活者にいたるサプライチェーン

全体のデジタル化を推進し、お客さまの事業変革を支援する

『T-DX(トッパン・デジタルトランスフォーメーション)』を展開しています。

「NAVINECT」は、凸版印刷の自社製造拠点で長年行われてきたデジタル化の

中で生み出された数々のシステム・ノウハウを活用し、製造工程の

デジタル化による生産性向上、品質向上、作業効率化を実現する

ソリューションです。

製造現場での実践の中で生み出されたアプリケーション群とデジタル化

ノウハウにより、それぞれの課題に合わせて、システムの設計、開発、

導入・運用、サポートを、好適な形にカスタマイズして提供します。

【特長】

■多業種多業界の製造現場に対応

■複雑な製造工程の見える化

■製造現場で実績のあるアプリケーション群の提供

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

トッパンデジタルトランスフォーメーション

データ収集表示器(片面)「IRD-050シリーズ」は、あらゆる改善プランをサポートする生産管理表示器の定番にふさわしい多彩な表示データと機能を標準装備した生産管理表示器です。

29種類の「表示タイプ」から表示段ごとに自由に選択できる、使いやすいサイズの中距離タイプです。

【特長】

・文字高:53mm

・参考視認距離:20m

・表示データ種類:29種類

※詳しくは、PDF資料をご覧いただくか直接お問い合わせください。

データ収集表示器(片面)「IRD-050シリーズ」

ネットワークカメラ、AIカメラ、センサーを活用し製造現場の

「スマートファクトリー化」推進をサポート致します。

創業来、製造工場と物流拠点の運営で培った管理ノウハウを活かし

システム設計から施工、保守まで一貫対応を通じて

製造工場、物流業等の現場環境の改善サポートを致しております。

全国の施設、製造工場、物流拠点などに経験豊富な施工スタッフが

揃っており、お客様の課題解決に最適なソリューションをご提供致します。

【特長】

■高度な専門性を活かした設計力

■優れた施工技術

■高品質なシステムを低価格でスピーディな保守対応

■設備のご提案から施工、保守まで全て自社一貫対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

職場の環境ソリューション

当社の補助金獲得支援サービスでは、各省庁・自治体等の各種中小企業向けに

補助金・助成金の活用サポートを行います。

ご支援する補助事業として、設備投資、研究開発、ものづくり、IT導入、

事業承継、省エネ等の事業分野があり、また補助事業の審査やセミナー等も

手掛けております。

ご要望の際はお気軽に、お問い合わせください。

【サービス内容】

■補助金に関する情報提供、ご相談、セミナー

■補助金申請書類の作成と応募支援

■補助事業遂行のご支援

■事業計画、実施計画の策定

※詳しくは、お気軽にお問い合わせください。

補助金獲得支�援サービス

「老朽化したが費用がない」「故障していて不便」等の課題はありませんか。

『リ・システム』は、ご利用の出退表示システムの課題を解決できます。

使える部分は利用し、必要な部分だけ制作・更新するため、新規より最大

80%のコストダウンが可能。

オーダーメイドの受注生産方式だから、他メーカーのどのような出退表示

システムでも対応できます。

【特長】

■ご利用の出退表示システムの課題を解決

■必要な部分だけ制作・更新するため、コストダウンが可能

■オーダーメイドの受注生産方式

■他メーカーのどのような出退表示システムでも対応が可能

■遠隔でのお見積もりは無料

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

出退表示システム『リ・システム』

「製造実行システム ProManage MES」 の3つの特徴

【特徴1:スモールスタートでの導入が可能です!】

工場の状況や予算に応じて、必要な機能だけ、必要なタイミングで柔軟にシステム導入ができます。また、2021年2月にクラウド版のProManageがリリースされたことにより、これまでよりリーズナブルに、スモールスタートでの導入が可能になりました。

【特徴2:経営目線・全体最適のシステムです!】

ドイツを含むヨーロッパで多くの導入実績がある、Industry4.0のコンセプトに沿ったシステムです。国際標準(ISA-95やISO22400)に基づいたシステムなので、工場間のデータ連携や海外製のERPとの連携もスムーズに行えます。

【特徴3:変化に強いものづくり体制の構築をサポートします!】

コロナ禍やデジタル化など様々な外部環境の変化に素早く対応し、これまで日本の製造業で長年行われてきたQCDの改善を維持強化するシステムです。

製造実行システムProManageMES

『OSCARTechコンパイラ』は、ソフトウェアの高速化と省電力化を自動で

同時実現する革新的な技術です。

一般的に、OpenMP等の標準的な並列化はAPIの使用や、手動による各コアへの

タスクの割り付けなどが行われますが、当技術は並列化の作業を自動で、

かつ高性能に実行することが可能です。

C言語で書かれたコードを入力とし、並列化されたコードを出力するので、OSや

アーキテクチャには依存せず、既存の開発環境をそのままご利用いただけます。

【特長】

■マルチプラットフォーム対応

■プロファイラによる自動最適化

■多くの並列性可視化ツール

■マルチグレイン並列化

■コンパイラによる省電力化、メモリ管理

■高速な同期処理

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

オスカーテクノロジーの並列化技術『OSCARTechコンパイラ』

生産情報システム『Working.NET』は、

製造品目などの業種や試作、受注生産、繰返し生産などの業態別に複数のパッケージをご用意しております。

ご提案〜納品時に、お客様に合った 「パッケージ最適化」を実施することで、カスタマイズ(修正)工数を出来るだけ少なく、失敗のないシステム構築を実現します。

まずはお気軽にお問合せ下さい。

【特長】

■タッチパネルやハンディーターミナル、タブレットなどを利用することにより実績入力の簡素化と正確かつ迅速な実績把握が可能

■製造品目などの業種や試作、受注生産、繰返し生産などの業態別に複数のパッケージをご用意

■カスタマイズ(修正)工数を出来るだけ少なく、リーズナブルな価格

■失敗のないシステム構築

■自動車部品製造はじめ電子部品、プレス加工、ファブレス、段ボール

、医薬品製造など、広範囲な製造業様に導入しております。

※詳しくはPDFをダウンロードしていください。

※より詳しい資料、内容のご確認はお気軽にお問い合わせ下さい。

業種業態別生産情報システム『Working.NET』

【システムの検討課題】

SOLIZE Products株式会社の「試作ビジネス」の製造部門では、商品が多様化する試作市場の変化への対応と、試作ビジネスにおいて特有な受注後の要求仕様変更に対し、今まで以上に短期間に対応できるよう生産管理・業務支援システムの大きなシステム改善が必要になっていました。

【新システムの要件】

導入するシステムの選定には、以下の要件を必要としていました。

・製造部門が主体となってシステムの運用、改善ができる仕組みであること

・マイクロソフトのExcel VBAを駆使して作成した、業務効率化の為の多くのExcelの資産を再活用すること

【dbSheetClientを採用】

上記の点を考慮しシステムの選定を行った結果、ニューコムのdbSheetClientを採用することになりました。

自社開発、およびシステム構築完了後のメンテナンスを自部門でまかなうことを前提とした当社の開発環境にあって、現場のニーズ (改善要望)への即時対応を可能にする機能性と、継続的な運営維持管理を実現するために不可欠なメンテナンス性の2つがとても大切な要件でした。

【事例】生産管理システム SOLIZE Products様

電機事業では、各種制御システムの開発からトータルFAの構築まで効率的な生産体制の確立に高い技術力を発揮しています。製品のライフサイクルの短期化やコストダウン対応、多品種少量生産へのフレキシブルな対応など、生産現場をとりまく環境は大きく変貌しています。そのモノづくり最前線を、独自の電気・電子制御技術を核に、生産管理からライン制御、専用コントローラの開発まで幅広くカバーするのが田中電機工業の電機事業です。今後は、ネットワークや通信など情報関連技術をより深化させていくなかで、Webシステムと連携した新しいサービスシステムの開発にも取り組みます。

詳しくはお問い合わせ、もしくはカタログをご覧ください。

事業紹介 電機事業

≪概要≫

生産現場の管理に役立つ、データ収集表示器ILUシリーズ。

53種類のデータがいつでも見られる!いつでも変えられる!

生産現場の管理に役立つ データ収集表示器 【ILUシリーズ】

株式会社マツダ様に、「精密板金受注生産システム」を導入した事例を

ご紹介します。

同社は、大手メーカーのパッケージシステムを導入しようと検討しましたが、

やれる事が多過ぎて目的には見合わず、また、導入費用も高価な為、

なかなか導入に踏み切る事はできませんでした。

ところが、当社に相談したところ、必要最低限なシステムをオリジナルで

構築し、導入コストも大幅に削減できるため、導入に踏み切る事ができました。

システムの内容も、希望する内容にカスタマイズし、誰でも使いやすい

シンプルなものを導入。

その結果、見える化の実現で生産管理が大幅に改善されました。

【事例】

■導入先:株式会社マツダ様

■導入製品:精密板金受注生産システム

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【精密板金受注生産システム導入事例】株式会社マツダ様

『Leap 一品Lite』は、省力機械・一般機械・金型・試作品・機械部品切削加工・

板金加工などの一品製品の生産を行っている中小企業様に適した

生産管理システムです。

原価実績を利用して精度の高い見積もりを実現。

電子化することにより、実績収集の精度向上が可能になります。

【特長】

■作業日報入力が簡単になり、作業現場��の負担を軽減

■正確な実績データにより、正しい製造原価を把握可能

■予算と実績を比較し、問題把握と対策を行うことで利益向上を図る

■想定外の急なオーダーにも簡易入力により対応でき、原価に反映可能

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

生産管理システム『Leap 一品Lite』

もともと外観検査の自動化相談でしたが、複数の工程を集約化へ。

コンベアから流れてくるパレットにのっている製品を

・製品についているキャップ取り外し

・パレットのリターン

・搬送

・リークテスト

・リーク検査OK/NGの振り分け

・ハンドリング

・外観検査(上面・下面・外周面)(エリアカメラ+ラインカメラ複数化)

・外観検査OK/NGの振り分け

・油塗布

・所定の出荷パレットに箱詰

以上複数工程を装置化しました。

実際に検査工程も高速化・検査安定化(特にリークテスト)を追求、

工程は複数に渡るため掲載できませんが、複数回の打合せ・確認を重ねながら完成しました。

様々な検査装置実績もあり、かつ複雑な自動化の実績をもとに

様々なアプローチを目指します。お気軽に相談・問合せ下さい。

自動化事例:リークテスト・外観検査・箱詰など複数工程

PickMaster Twinはデジタルツイン技術を駆使し、ライン全体の運用効率を最大化しながら、立ち上げを数日から数時間に、段替え時間を数時間から数分に劇的に短縮し、生産性の向上を強力に支援します。

【主な特徴】

• 速度:立ち上げ時間と段替え時間の短縮

• 柔軟性:OmniCore、IRC5で制御されるすべてのABBロボットをサポート

• 簡素化:ハード&ソフトのセットアップと構成を合理化

• コスト:トー��タルコストを削減

• ユニークさ:デジタルツインで仮想と現実をシームレスにつなぎ、シミュレーションや実機の視覚的調整が可能

• 専門分野:将来のオペレーションをシミュレーション

• 生産性:作業効率、PackMLが可能

PickMaster Twin

キョウデンプレシジョンは長年にわたりバラバラに�運用されていた

3事業の生産管理を「TPiCS」に統一。

各事業の独立性を保ちつつ、一体感のある分散・集中の仕組みを構築しました。

守りから攻めの生産管理への転換により、従業員のやる気が向上。

現場改善も大きく進んでいます。

同社は今後も個別事業の効率向上はもちろん、全社目標である

完全内製型ワンストップソリューションの提供に向けて、生産管理システムを

フルに活用していく考えです。

※詳細は資料請求して頂くかダウンロードからPDFデータをご覧下さい。

【ユーザー訪問 Vol.2】攻撃型生産管理システム「TPiCS」

小型・低価格の小型生産管理表示装置です。予定数の設定,計画数の計算,就業時間の登録,工数の設定,クリアタイム等の機能を標準装備しています。生産管理に必要な機能はそのままに低価格化を実現しました。

【特長】

■明るく見易い高さ1インチの7セグメントLED

■6つの表示項目を組み合わせることにより7つの動作タイプをご用意

■可動用LEDにより稼働状況が一目で把握

■バッテリーバックアップ機能により停電時にもデータ保持

※別途、中型・大型の生産管理表示装置もご用意しています。

※詳しくはお問い合わせ、またはPDFをダウンロードしてください。

小型生産管理表示装置 SD-4

『V-Plan製造』は、改善と改革のトータルマネジメントの手法です。

人間尊重を基盤に企業におけるさまざまな「ムダ」を排除し

付加価値生産性を高め、より価値の大きい業務に革新を進め、

真に競争力のある企業体質に変革していく取り組みであり、働き甲斐のある

モラールの高い活性化された企業組織に脱皮させていくことに

その主眼を置いています。

どこに着目し、何を改善していかなければいけないかということの

ステップアップの「指標」を与えるのが『V-Plan製造』であり、

貸借対照表(BS)と損益計算書(P/L)およびキャッシュフローの変革に

直結した取り組みを行ないます。

【V-Plan製造による実現成果】

■価値コストの追求によるローコスト経営体質の実現と新たなる企業価値の創出

■資本回転率の向上と俊敏経営(アジリティ)の実現

■BS/PLの変革とROI(総資本対経常利益率)の向上

■人材の高度化と問題解決型組織への転換

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

V-Plan製造

当社のFAシステム事業では、FA機器・FAシステムソリューション・

産業メカトロニクス・産業デバイスコンポーネントの4部門で

事業を展開しています。

機器一つから工場まるごとまで多くの課題に対し、幅広い仕事で培った知識・

経験・技術力でシステム提案するセールスエンジニアが豊富な商品群を活かして

お客様が目指すモノ造り・工場造りをお客様と一緒に取り組みます。

ご要望の際はお気軽にご相談ください。

【事業内容】

■FA機器部門

■FAシステムソリューション部門

■産業メカトロニクス部門

■産業デバイスコンポーネント部門

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせ下さい。

FAシステム事業のご紹介

<ウェビナー概要>

アイトラッキング(視線計測)を活用して、「作業時間が短い熟練者のやり方を真似したい」、「OJTの時間��もないのに新人が入ってきた」、など現場での課題解決のヒントをご紹介致します。

【見逃し配信】ウェビナー(アーカイブ)

開催日時:常時

参加人数:上限なし

参加費:無料

※ウェビナーを視聴される方は、下記リンクよりお申込み下さい。

【無料ウェビナー】技能伝承 Tobii Pro Glasses3

『mcframe7 PCM』は、PDCAサイクルを支える4つの原価計算に対応する

原価管理システムです。

標準原価及び実際原価はもちろん、予算原価シミュレーションや

速報原価計算によりマネジメント品質向上を実現します。

【特長】

■4つの原価計算に対応

■総合原価/個別原価双方に対応

■4つの原価差異でコスト改善

■原価単独導入に対応

※詳細はお問い合わせください。

原価管理システム『mcframe7 PCM』

当社では、IoTやAIなどの先進技術と融合することで、未来を予測し

最適化する「生産シミュレーション」システムを開発しています。

日々の生産管理や現場管理で実際に役立つ、生産シミュレーションを

活用したアプリケーションを提供し、お客様の現場業務の効率化をサポート。

その他、3D測定データをCAD/CAEの領域に融合する「3D測定データ活用

ソフトウェア開発」や、工場自動化設備の設計・開発も行っています。

【特長】

■大規模な生産・物流モデルを半自動構築

■複雑な工程や多品種のシミュレーションを高速実行

■MotionBoardと連携、柔軟なUIカスタマイズ対応

■生産計画・現場管理など、個別アプリケーション開発

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

生産シミュレーションシステム開発サービス

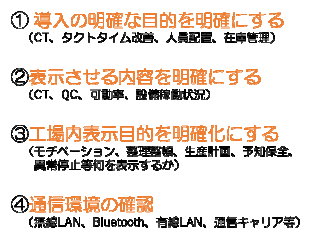

当社のセンサーを活用した生産管理『IoT導入までのプロセス』を

ご紹介します。

CT・タクトタイム改善・人員配置・在庫管理などの導入の目的を明確にし、

稼働率や設備稼働状況など表示させる内容も明確にします。

また、モチベーションや生産計画など工場内の表示目的を決め、

通信環境の確認をし、現場のIoT導入をスムーズに進めます。

【導入までのプロセス】

■導入の明確な目的を明確にする

■表示させる内容を明確にする

■工場内表示目的を明確化にする

■通信環境の確認

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

IoT導入までのプロセス

『IoT GO』は、マイクロリンク(クラウド開発)と久野金属工業株式会社

(製造業)が、Microsoft Azureを利用して共同開発したIoTサ-ビスです。

生産ラインで実地検証を重ね、製造現場での使いやすさや見やすさ、

データの安全性や安定性などを追求。

久野金属工業株式会社はIoT GOを導入し"見える化"したことで、生産効率や

作業員の意識改革など大きな効果を得られています。

【特長】

■いつでもどこでも見守ることができる

■画面が見やすい

■改善が早くなる

■何も言わなくても稼働率が上がる

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【製造業向け】IoTサービス『IoT GO』

「Gurobi Optimizer」は、線形計画(LP)、二次計画(QP)、二次制約(QCP)、

混合整数計画(MIP)[混合整数線形計画(MILP)、混合整数二次計画(MIQP)、

混合整数二次制約(MIQCP)]のための数理最適化ソルバーです。

当製品は、最新のハードウェアのアーキテクチャおよびマルチコア プロセッサ技術を

徹底的に活用するよう設計された、先進の最適化アルゴリズムにより、

高速に信頼性ある解を導き出します。

【特徴】

○第三者機関のベンチマークにて、世界最高速を常時更新

○複雑なモデルでも容易に構築

○完全なアプリケーションへの移行も簡単

○より高速でメモリ使用量が少なくなる

○豊富なインターフェース

詳しくはお問い合わせ、またはカタログをダウンロードしてください。

高速数理最適化ソルバー「Gurobi Optimizer」

以下のようなお困りごとや課題はございませんか?

・今あるシステムをWebシステムに作り変えたい

・システムのブラックボックス化を解消したい

・老朽化したシステムやレガシーシステムを刷新したい

・システムを再構築した後、内製で保守を行っていきたい

・システム運用にかかるコストを削減したい

・「脱ホスト」で「オープンシステム化」を実現したい

当社では、現行システムの可視化から行い、

お客様の目線に立ったシステム再構築を進めてまいります。

スクラッチ開発の他、

ローコード開発ツールを用いたシステム開発支援や、

ERPパッケージを活用した再構築など、

ベンダーフリーの立場でお客様のご要望に合わせたシステムをご提供いたします。

様々な業種・業態のお客様へシステムをご提供しておりますが、

親会社が製造業であることもあり、特に製造業様向けの再構築実績を多く有しております。

システムの再構築やマイグレーション・リプレイスをご検討されている方は、

是非当社にお問い合わせください。

【ローコードツール活用】システム再構築サービス

帳票を作るのに真面目にシステムを組んだら手間が掛かりすぎるので、一部は手作業でしていた部分がありますが、その作業自体は簡単なのにボリュームが出てくると1日の半分ぐらいをその作業が占めてきていました。これは時間の効率も悪いし、精神的にも厳しい。

そこにミラロボを導入したら、95%はシステムのボタンを押すだけで、ほぼ上手くいくようになりました。教えてもなかなか作業をやりたがらなかった社員も、「ミラロボちゃんがやってくれる」と喜んでくれて、ミラロボへの理解が広まったことが嬉しかったですね。実際に計算してみたら、ひと月に30万円程度のメリットを生んでいるようです。

ワンクリックで、または全自動でミラロボが夜のうちに作業をしてくれて、次の日の朝には、前日の状態が数字でわかるメールが届いている。今では、だんだん当たり前になってきましたが、作業時間の面だけではなく、かなり効率が良くなった実感があります。

【RPA製造業の事例】小回りの利くRPAで業務負担を95%削減

製造業の方の多くは「もうこれ以上コストダウンはできない」と感じて

おられると思います。

しかし現実に目を向けると、さらなるコストダウンを要求される

こともあります。そこで製造業の方がコストダウンを考えたとき、一番に

思いつくのが製造原価を何とかすること。すなわち製造原価を構成する

材料費、労務費、経費を何とかしようとするはずです。

当資料では、製造業の方がコストダウンで失敗しないポイントについて

解説しております。

【掲載内容】

■製造業のコストダウンを失敗しないポイント

■製造業のコストダウンを考える流れとは

■製造業で考えるコストダウンの優先順位

■まとめ

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【資料】製造業のコストダウンで失敗しないポイントとは

製造業は業務効率化ツールの導入がおすすめです。こちらでは、

製造業で業務効率化ツールをおすすめする理由や、導入することによって

どのような効果があるのか解説します。

業務効率化ツールの導入には、業務改善支援などを行うアクシーズ

株式会社にご相談ください。業務効率化は様々なチェックポイントがあり、

合うものを導入しなければ効果が得られないことがあります。

サポートを受けて好適なツールを選定しましょう。

【概要】

■1.製造業における業務効率化とは?

■2.製造業で業務効率化ツールを導入する必要性

■3.製造業でクラウド型の業務効率化ツールを導入するならアクシーズ株式会社へ

※コラム(ブログなど)の詳細内容は、関連リンクより閲覧いただけます。

詳しくは、お気軽にお問い合わせ下さい。

業務効率化ツール導入が製造業で必要な理由は?ツール選定のポイント

1人1台携帯電話を持つことに驚いていた時代から、

今では、携帯電話にカメラが付いていること、画面1つで操作ができるスマートフォンを使用することが、すっかり当たり前の時代になりました。

驚くほど速いスピードで技術革新が進んでいる中で、

様々な業界業種で「デジタルトランスフォーメーション」に注目が集まっています。

ものづくりの現場では「モノが売れない時代の到来」「顧客ニーズの多様化」「人手不足」「コロナ禍」など様々な環境変化へ柔軟な対応が必要です。そのためには、製造業のデジタル化によって、変化に強いものづくり体制を構築する「製造業のデジタルトランスフォーメーション」が欠かせません。

この記事では、製造業のデジタルトランスフォーメーションを進める際に、ポイントとなる「目的とゴールの明確化」「スモールスタート」「見える化と対処の組み合わせ」についてご説明します。

【新着記事紹介】 製造業DX3つの重要なポイント

年々、厳しさを増す労働力不足を解消するべく、多くの企業で人材の確保や技能伝承に取り組んでいます。

紙マニュアルを利用したOJTでは教育が難しい面もあり、それらを作成するための手間も余計にかかります。

写真や文字では伝えきれなかった、

ベテランの動きなどを動画マニュアルという形で伝えることで効率的な現場教育が期待できます。

【資料掲載内容】

■現場教育の優劣が製造業の競争力に直結

■紙のマニュアルと対面でのOJT、2つの非効率が現場教育の大きな課題に

■新人を正しい方向に手引きするには「動画」が最善

■現場発の動画マニュアルによって数多くの企業が現場教育の効率化を実現

※資料ご希望の方は「PDFダウンロード」からご覧ください。

【資料】製造業の現場教育に動画マニュアルを活用すべき理由とは?

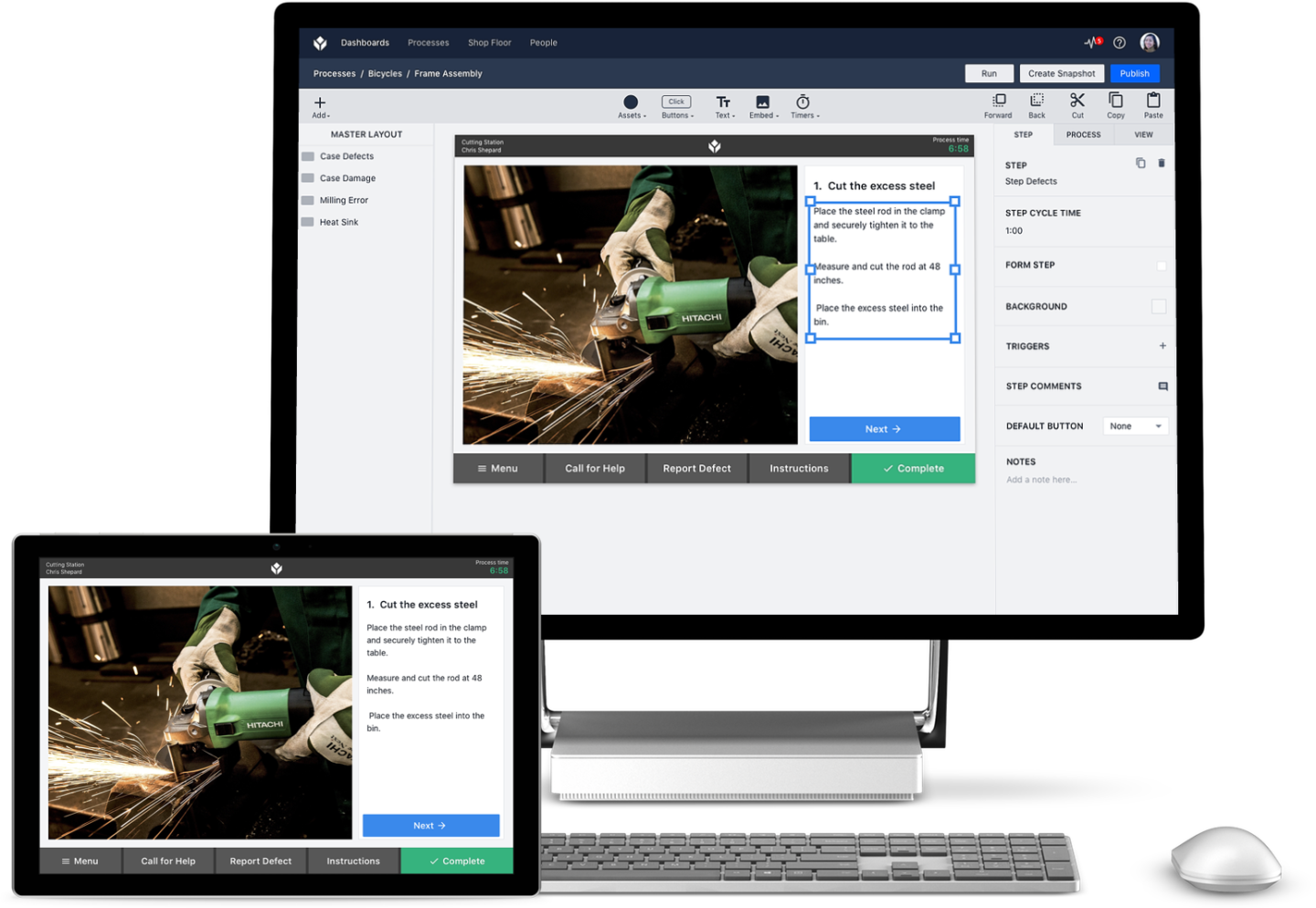

TULIP (チューリップ) は、現場のあらゆる課題をデジタル化により解決する、

全く新しいクラウド型プラットフォームです。

プログラミング知識不要で、IT専門部署やベンダーに委託せず、現場主導で運用できます。

各種センサや計測機器と連携することで、手書き・手入力によるミスを防ぎ、

複数機器からの取得データの一括管理を可能にします。

作業実績をリアルタイムで可視化し、高速なPDCA(業務改善)を支援、さらにSDCA(業務の標準化)を実現します。

詳細は株式会社T Projectまでお気軽にお問い合わせください。

現場主導のDXを実現する「TULIP」

『リストカメラ』は、どんなスキルレベルでも、簡単に操作可能な

ユニバーサルロボット用ビジョンです。

ティーチペンダントによるプログラミング、編集、操作が可能なほか、

ビジュアルオフセット機能で変更を高速化。

ピック&プレ―スをはじめ、マシンテンディング、品質検査、

組み立てといったさまざまな用途でご使用いただけます。

【特長】

■ティーチペンダントによるプログラミング、編集、操作

■ビジュアルオフセット機能で変更を高速化

■どんなスキルレベルでも、簡単に操作可能

■高速&再現可能なパーツ検出能

※詳しくはPDF資料をご覧いただくか、メール:v.li@robotiq.comまでお気軽にお問い合わせ下さい。

ユニバーサルロボット用ビジョン『リストカメラ』

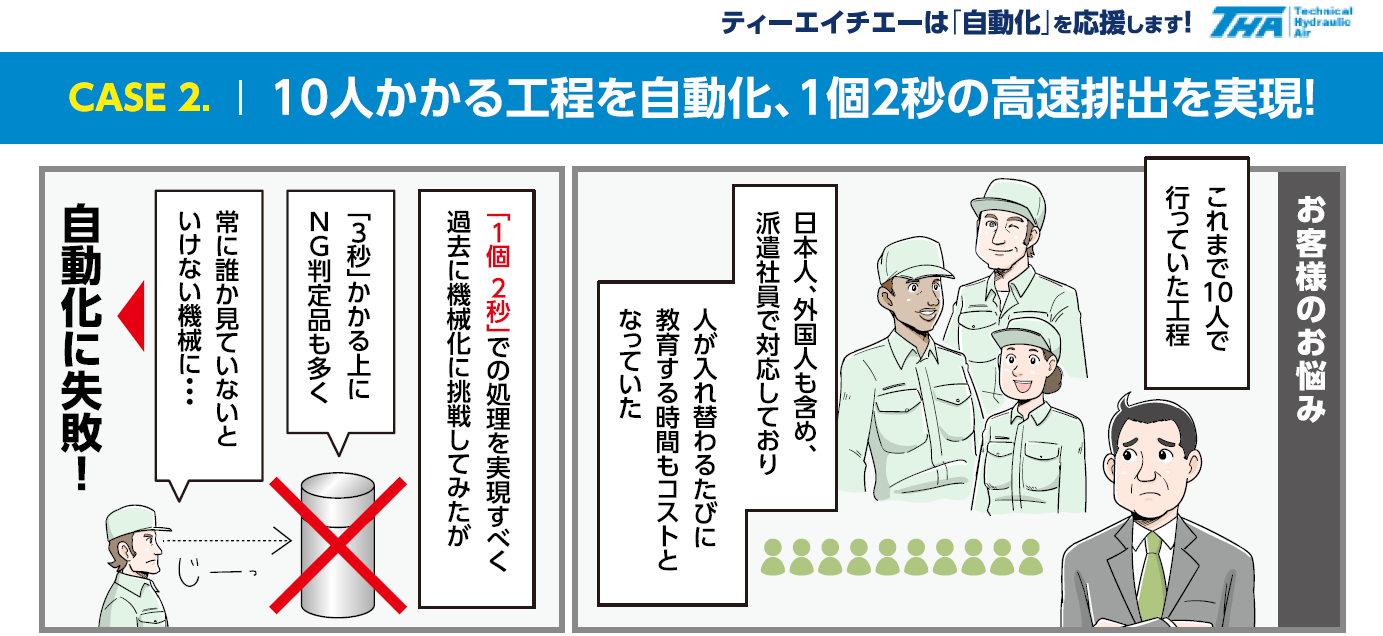

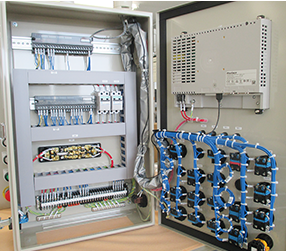

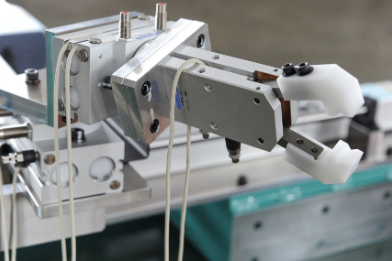

当社の自動化技術により、検査工程の省人化・効率化を実現した

お客様事例を紹介したマンガ資料(CASE2)を進呈中です。

一度、自動化に失敗した工程を当社の技術により自動化に成功。

そのプロセスをマンガ形式でご紹介しています。

CASE1もご覧いただけますのでぜひダウンロードください。

<お客様のお悩み>

◎海外スタッフを含めた派遣社員10名で試験・検査工程に対応。

人の入れ替わりに伴う教育工数・コストが嵩んでいた

◎過去に検査の自動化を試みたが2秒/個の目標を実現できず、判定精度にも課題

<解決プロセス>

◎工程を8つに分けて、それぞれの自動化を検討し課題を1つずつ解決

◎検査工程の解析、検査機器メーカーとの相談を経て目標の2秒/個を達成

※本資料は「PDFダウンロード」よりご覧いただけます。

お問い合わせもお気軽にどうぞ。

【マンガ進呈】10人かかる工程を自動化、1個2秒の高速排出を実現

当資料では、工場の様々な情報を収集・集約し、問題点の早期把握・対策

改善に役立つシステム『IB-Mes』を導入したお客様の声をご紹介します。

「現在の生産状況を正確なリアルタイム情報として共有でき、根拠のある

意思決定ができるようになった」や「顧客からの問い合わせに対して、

対象の製品や材料の特定、原因の早期発見ができるようになった」などの

多くのご感想を頂いています。

また、この他のお客様の声も多数掲載しておりますので、ぜひご一読下さい。

【お客様の声】

■ムダな作業が見える化され、作業効率が上がって残業時間が80%削減できた

■不良低減活動の達成目標30%減が実現

■直接・間接工数の削減

■データ入力オペレータ工数を大幅に削減

■ペーパーレス

■材料の使用量と製品の良品数が正確に把握できた

詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

◆ ユニフェイスのホームページでは導入事例もご紹介しております、ぜひご覧ください。

製造実行システム【IB-Mes】お客様の声

当社では、株式会社ティーピクス研究所が開発した

生産管理パッケージシステム『TPiCS-X』を取扱っています。

生産管理部門は主体的な生産のコントロールがしにくく

“受け身”の管理になりがちです。

当システムの特長である"f-MRP”を中心とした「生産管理システム」を

構築することでこれらを改善し、”攻め”の管理が可能になります。

また、自動車部品に代表される「繰返し生産」、加工機などの「個別生産」、

受注都度スペックが変わる「一品生産」、それらの「複合生産(ハイブリッド)」

もワンパッケージで可能です。

【特長】

■繰返し生産/個別生産、あらゆる生産方式に対応

■豊富なオプション&柔軟なカスタマイズ機能

■低価格ながら高機能

■多言語・クラウド環境にも対応

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

攻撃型生産管理システム『TPiCS-X』

当社の作業分析・業務最適化ソフトウェア「OTRS」を導入した事例を

まとめてご紹介しています。

改善ポイントを映像で共有し、生産効率が約25%向上した事例をはじめ、

コンマ1秒単位の動画解析・改善で1工程で数百万円のコストを削減した事例、

OTRSを使ったモノ造り改善で大幅なコスト削減を実現した事例などを掲載。

導入イメージとして、また選定の参考資料としてご活用ください。

【掲載事例】

■トヨタ紡織株式会社様

■丸五ゴム工業株式会社様

■株式会社ニチリン様

■サンアクアTOTO株式会社様

■株式会社竹中工務店様

★無償デモ 受付中★

無償にてデモの実施を承ります。

ご要望のある方は、下記【お問い合わせ】よりご連絡ください。

【資料進呈】作業分析ソフトウェア「OTRS10」 導入事例集

株式会社平山では、2020年6月18日(木)から

『TPS(トヨタ生産方式)実践道場 WEBセミナー』を開催いたします。

当セミナーでは、TPSの基礎知識を習得し、現地現物により現場を見て

ムダ・ムラ・ムリを発見できる「観察力」「改善」を考える力、部下にも改善を

指導できる「指導力」を習得して頂きます。

是非、この機会に当セミナーへご参加ください、お待ちしております。

【開催概要】

■開催日時

・2020年 6月18日(木)、25日(木)、7月2日(木)、9日(木) 10:30~11:30

■定員:30名

■対象者:経営者、管理・監督者、改善推進者

■受講料:「TPS実践道場」開講15年記念の為、 7月末まで無料開催

■申込方法

・前週の金曜日までに、WEB申込みページまたはメールにてお申し込み下さい。

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【6月18日~開催】TPS実践道場 WEBセミナーのご案内

当社では、工場に特化したDX(デジタルトランスフォーメーション)導入

支援サービスを提供しています。

工場のデジタル化推進により業務プロセス改善、品質・生産性向上を実現。

物流ラベル発行システム・食品表示ラベル振分発行システム等のDX導入

支援実績がございます。

その他、システム運用支援や、DX基盤構築なども行っております。

【サービス】

■工場のDX導入支援

■システム運用支援

■DX基盤構築

■RPA・IoT・AI導入支援サービス

■オンラインサービス(ライセンス)

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

工場DX導入支援サービス

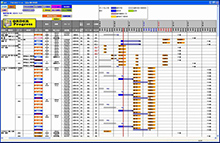

当社の生産スケジューラー「Asprova」は、"今、現場で起こっていること"や

"今後起こりうる事象"を早期に把握し、意思決定のための材料を素早く

捕らえることが可能になります。

実績収集システムによって、紙の手書き業務を電子化し、業務の効率と

品質向上・スピードアップとコスト削減を実現。可視化/監視/分析ツールで

現場改善への迅速な意思決定をサポートします。

生産現場の見える化をクイックに実現し、生産情報の見える化により、

PDCAサイクルの早期化を推進します。

【Asprova 特長】

■高速自動スケジューリングにより計画立案工数を大幅削減

■様々な変動要素(特急オーダー、設備の故障等)へ迅速に追従

■設備、人、段取り時間を加味した好適な計画立案が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

製造ソリューション連携によるスマート工場化への促進

ITやデジタル化技術を駆使し、業務改善や価値の生み出し方を刷新しようとする「デジタルトランスフォーメーション(DX)」が、さまざまな業界で進んでいます。その流れは日本の製造業にも着実に迫っています。

今回は、工場DXを進めるにあたってベースとなる基礎知識をまとめました。

押さえておきたい!工場DXの基礎知識

離散事象解析3Dシミュレーション『FlexSim』を導入した事例をご紹介します。

石屋製菓株式会社様では、シミュレーションソフトを導入して、製造ラインや

ヒトの動線を客観的に比較する必要があるのではないかと考えていました。

導入した結果、目標を達成するために、各工程をどのぐらいの時間で

進めていけばよいのか、どのような動きをするとよいのかという時間や

動線、原価がいくらになるのかということが可視化され、言葉だけでは

なかなか伝わりにくいことを説得力を持って説明できるようになりました。

この他にも、日本電気株式会社(NEC)様をはじめ、ワコール流通株式会社様や

静岡県公立大学法人 静岡県立大学に導入した事例もございます。

詳しくは下記のPDFダウンロードよりご覧ください。

【導入先】

■石屋製菓株式会社様

■日本電気株式会社(NEC)様

■ワコール流通株式会社様

■静岡県公立大学法人 静岡県立大学

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

製造工場、物流倉庫の生産性向上に【FlexSim導入事例まとめ】

当社のシステム開発部門にて、更新工事を行った事例をご紹介します。

PLCにおいては、三菱電機 A02JからQ00UJ、オムロン C60Pから

三菱電機 FX3G、富士電機 SPBから三菱電機 FX3Gなどの実績。

サーボ/インバータにおいては、三菱電機 MRからJ3、J2SからJ4、

富士電機 FRN-VG7からFRN-VG1といった実績がございます。

その他、多数実績がございますので、是非関連リンクよりご覧ください。

【PLC 実績(一部)】

■三菱電機 A02J→三菱電機 Q00UJ

■三菱電機 A3A→富士電機 SPH300

■オムロン C60P→三菱電機 FX3G

■オムロン C200HG→オムロン CS1G

■富士電機 SPB→三菱電機 FX3G

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

【システム開発】更新工事事例

弊社は、3月15日(金)に開催される浜松地域中小ものづくり企業 IoT化推進協議会主催のオンラインセミナー「製造業DX事例セミナー」に登壇いたします。

本セミナーは、製造業における業務改革と高度化の促進を目的に開催され、製造業の経営者、工場長、製造、生産技術、システム部門のご担当者様におすすめのセミナーです。

弊社登壇の講演『一押しの改善活動支援ツール 「KadouLyzer(カドウライザー)」のご紹介』では、弊社開発による製造工程・稼働状況可視化ソリューション「カドウライザー(KadouLyzer)」を中心とした取り組み内容をご紹介いたします。

カドウライザーは複数の製造企業へ導入されており、22年10月17日放送のテレビ東京系「WBS(ワールドビジネスサテライト)」、22年12月7日放送の NHK総合「時論公論」、23年6月3日放送のテレビ東京系「週刊ビジネス新書~明日から使えるビジネスのヒント」で弊社の取り組みを紹介いただいた実績もございます。

みなさまのご参加、ご視聴を心よりお待ちしております。

オンラインセミナー「製造業DX事例セミナー」登壇のお知らせ

離散事象解析3Dシミュレーション『FlexSim』を石屋製菓株式会社様に

導入した事例をご紹介します。

「当社はシミュレーションソフトを導入して、製造ラインやヒトの動線を

客観的に比較する必要があるのではないかと考えていました。

その時ににタイミングよく展示会で当製品を見つけて興味を持ちました。

導入した結果、目標を達成するために、各工程をどのぐらいの時間で

進めていけばよいのか、どのような動きをするとよいのかという時間や動線、原価がいくらになるのかということが可視化され、言葉だけではなかなか伝わりにくいことを説得力を持って説明できるようになりました」

【導入の主な効果】

■生産効率の向上

■新規導入機械の最適化

■コミュニケーション強化

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【FlexSim導入事例】石屋製菓株式会社様

当社は、お客様へのヒアリングを丁寧にさせていただき、お客様の製品・加工に

マッチした「自動化・省人化装置」のオーダーメイド設計・製作を承ります。

さらに、自社で組み立て、立ち上げまで一貫して行い大型装置から

小型機械、実験装置から治具に至るまで対応可能です。

ご要望の際はお気軽にご相談ください。

【メリット】

■生産能力��の向上

■リードタイムの圧縮

■コスト削減

■人材不足の解消・緩和

■品質の精度アップ

※詳しくはPDFをダウンロードして頂くか、お気軽にお問い合わせください。

自動化・省人化装置 製作サービス

お探しの製品は見つかりませんでした。

1 / 3

生産・製造DXにおける設備稼働率の改善

生産・製造DXにおける設備稼働率の改善とは?

生産・製造DXにおける設備稼働率の改善とは、IoTやAIなどのデジタル技術を活用し、生産設備の停止時間を最小限に抑え、生産性を最大化することを目指す取り組みです。これにより、生産コストの削減、納期遵守率の向上、そして競争力の強化を実現します。

課題

予期せぬ設備停止の多発

突発的な故障やメンテナンス不足により、生産ラインが計画外で停止し、生産ロスが発生している。

稼働状況の可視化不足

各設備の実際の稼働時間、停止時間、その原因などがリアルタイムで把握できておらず、改善の糸口が見つけにくい。

非効率なメンテナンス体制

事後保全に偏っており、予防保全や予知保全の仕組みが整っていないため、メンテナンスコストが増加し、稼働率低下を招いている。

熟練オペレーターへの依存

設備の異常検知や最適な運転方法が熟練オペレーターの経験や勘に頼っており、属人化しているため、ノウハウの共有や標準化が進まない。

対策

リアルタイム稼働監視システムの導入

センサーやIoTデバイスで設備データを収集・分析し、稼働状況をリアルタイムで可視化することで、異常の早期発見と原因特定を可能にする。

予知保全・予防保全の強化

収集した稼働データに基づき、設備の劣化状況を予測し、最適なタイミングでメンテナンスを実施することで、突発的な故障を未然に防ぐ。

データ駆動型の生産計画最適化

過去の稼働データや生産実績を分析し、設備能力やリードタイムを考慮した、より現実的で効率的な生産計画を立案する。

AIによる異常検知・運転最適化

AIが設備の微細な異常兆候を検知したり、稼働データを学習して最適な運転条件を提案したりすることで、人的ミスを減らし、稼働率を向上させる。

対策に役立つ製品例

設備稼働監視システム

IoTセンサーからのデータを収集・統合し、設備の稼働状況、停止時間、生産量などをリアルタイムで可視化・分析するシステム。

予知保全分析ツール

設備の振動、温度、電流などのデータを分析し、故障の兆候を早期に検知し、メンテナンス時期を予測するソフトウェア。

生産実行システム(MES)

製造現場の生産計画、進捗管理、品質管理、設備管理などを統合的に行うシステムで、稼働率向上に不可欠な情報を提供する。

AI駆動型オペレーション最適化サービス

AIが設備の運転データを分析し、エネルギー消費の削減や生産効率の向上に繋がる運転パラメータを提案するサービス。