ものづくりIT・DXに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

ポカヨケのデジタル化とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

営業・マーケティングDX |

経営支援DX |

製造・生産・品質DX |

総務・人事・経理・法務DX |

調達・購買・見積DX |

保守・メンテナンスDX |

品質管理・検査DXにおけるポカヨケのデジタル化とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

Honeywell社製の『ハンディーターミナル』は、継続したOSアップデートが

できるため、50%以上のランニング・コストダウンを実現します。

Androidの当製品では、業務の幅を広げるさまざまなアプリケーションの

利用が可能。一般的なハンディーディーターミナルでは実現が困難だった

一歩先の現場運用が行えます。

Android OS 8.1-13対応の「Dolphin CT4xシリーズ」や、物理キーボード

搭載の「ScanPal EDA51K」など、豊富にラインアップしております。

【特長】

■継続したOSアップデートが可能

■50%以上のランニング・コストダウンを実現

■一歩先の現場運用が可能

■誰でもかんたんに業務アプリを開発

■デバイスを一括管理

■バーコード化されていない文字を読み取りぽかよけ照合

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

Honeywell ハンディーターミナル ※デモ機貸出中!

物流業・製造業・通販業など、

あらゆる作業現場で非意図的な記憶、認知、判断、行動等の代表的なミスである

「ついつい」「うっかり」を確実に回避するためのソフトウェアツールです。

様々なシーンで起こりうる人為的ミスをなくし、棚卸や発送業務の生産性と効率性を向上させます。

◆◆◆特徴◆◆◆

●Androidアプリ

●PCとのデータ連携

●ランニングコスト不要

◆◆◆導入後のメリット◆◆◆

●ピッキング作業の効率アップ

●従業員の満足度アップ

●人的コストの削減

●ノークレームの実現

上記に加え

1:POKAYOKE Premium 2:初期設定 3:ハンディターミナルがセットになったパッケージモデルも発売!

設定まで行うため、製品到着後すぐにご利用いただけます。

ポカヨケアプリケーション POKAYOKE Premium

『Roland DG Assemble』は、作業指示書・日報・チェックシートを

一気にデジタル化し、計器など周辺機器と連携し、ポカヨケにも

活用できるクラウド型製造現場改善ソリューションです。

計測集計作業は一切不要。作業ログがリアルタイムで記録され、

ダッシュボードで高精度な見える化を実現。

また、見える化することで、改善��サイクルの短縮につながり、

生産変動に強いフレキシブル性を享受できます。

【特長】

■作業指示書・日報・チェックシートを一気にデジタル化

■ポカヨケにも活用

■計測集計作業は一切不要

■ダッシュボードで高精度な見える化を実現

■改善サイクルの短縮につながる

※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせください。

単なるデジタル化だけじゃない

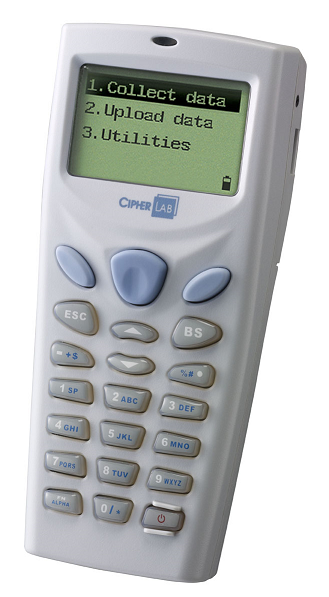

簡単導入で、購入してすぐにポカよけ、バーコードの履歴取り、無線バーコードリーダーとして活用できます!電池も長持ち、モノクロの液晶画面でスキャンした値も、その場で確認ができます。

開発したアプリケーションも簡単インストール、すぐに実行できます。

アプリケーションの開発もご依頼頂けます。

SX8000シリーズ 簡単検品システム

お探しの製品は見つかりませんでした。

1 / 1

品質管理・検査DXにおけるポカヨケのデジタル化

品質管理・検査DXにおけるポカヨケのデジタル化とは?

製造業における品質管理・検査工程でのミスや不良品の発生を未然に防ぐ「ポカヨケ」の考え方を、デジタル技術(DX)を活用して実現すること。これにより、人的ミスに依存しない、より確実で効率的な品質保証体制を構築し、生産性向上とコスト削減を目指します。

課題

人的ミスによる検査漏れ・誤判定

担当者の疲労や不注意により、本来見落としてはいけない不具合を見逃したり、誤った判定を下してしまうリスクが常に存在する。

検査記録の煩雑さと非効率性

紙媒体での記録や手作業でのデータ入力は時間がかかり、ヒューマンエラーの原因にもなりやすい。また、後からの分析や追跡が困難。

熟練度による検査品質のばらつき

検査員の経験やスキルによって検査の精度に差が生じ、品質の均一性を保つことが難しい。新人教育にも時間がかかる。

リアルタイムでの異常検知・フィードバックの遅延

検査結果の集計や共有に時間がかかり、問題発生時の迅速な対応や改善策の実施が遅れる傾向にある。

対策

自動検査システムによる客観的判断

画像認識やセンサー技術を活用し、人の目では判断が難しい微細な欠陥も自動で検出し、客観的な基準で判定を行う。

デジタル記録とリアルタイムデータ活用

タブレットや専用端末で検査結果をデジタル入力し、クラウド上で一元管理。リアルタイムでデータを共有・分析し、迅速な意思決定を支援する。

標準化された検査手順のデジタル化

検査手順や判定基準をデジタルマニュアル化し、誰でも一定レベルの検査を行えるようにする。AIによる検査支援も有効。

異常検知時の自動アラート機能

設定した基準から外れた場合に、担当者や関係部署へ自動で通知。早期の是正措置を促し、不良品の流出を防ぐ。

対策に役立つ製品例

AI画像認識検査システム

製品の外観検査において、AIが事前に学習したデータに基づき、微細な傷や異物混入などを高精度で自動検出する。

IoTセンサー搭載検査装置

製品の寸法、重量、温度などの物理的特性をリアルタイムで計測し、設定値からの逸脱を自動で検知・記録する。

検査データ統合管理システム

各検査工程で生成されたデータをクラウド上で集約・可視化し、品質トレンド分析やトレーサビリティを容易にする。

AR/VRを活用した検査支援ツール

熟練者のノウハウをAR/VRで可視化し、非熟練者でも正確な検査手順を実行できるようガイドする。