ものづくりIT・DXに関連する気になるカタログにチェックを入れると、まとめてダウンロードいただけます。

不良予測とは?課題と対策・製品を解説

目的・課題で絞り込む

カテゴリで絞り込む

営業・マーケティングDX |

経営支援DX |

製造・生産・品質DX |

総務・人事・経理・法務DX |

調達・購買・見積DX |

保守・メンテナンスDX |

生産・製造DXにおける不良予測とは?

各社の製品

絞り込み条件:

▼チェックした製品のカタログをダウンロード

一度にダウンロードできるカタログは20件までです。

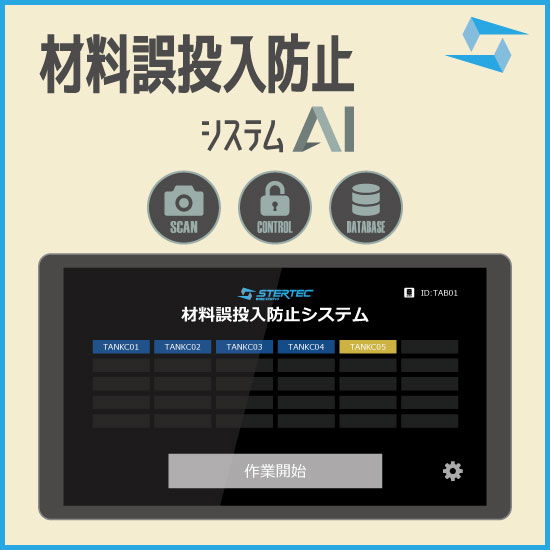

原料投入時のヒューマンエラーを防止するシステムの新製品を発売。

タブレット型システム装置と無線電子鍵コントローラーの組み合わにより、原料投入作業時に起こる3つの人的ミスを防止します。

照合方法を従来型(材料誤投入防止システム)のQRコードスキャンから内部カメラによる人工知能(AI)文字読取に変更したことで、QRコードが無い原料の照合を可能にしました。

精度は市販の光学式文字読取(OCR)スキャナーより高くなっている。

さらに、無線で電子鍵の解錠を行えるようIoT無線コントローラを新たに開発したことで、設置のしやすさと拡張性を向上させました。

材料誤投入防止システムAI

当社は、お客様の課題解決を構想策定から支援し、AI、データサイエンスなど

先進のテクノロジーを用いて最適なソリューションを提案します。

製造管理支援システムを中心とし、生産・工程管理やトレサビリティ、データの見える化、最適化を支援。

管理しているデータを活用し、BigData分析やAI技術による予測を行い、

業務改善や更なる運用の自動化に繋げます。

【ヒアリングから運用フォローまでの5つのステップ】

■STEP1:ヒアリング

■STEP2:提案

■STEP3:検証

■STEP4:開発

■STEP5:運用

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

AI・自動化ソリューションを用いた製造業の業務自動化・効率化

プロジェクションマッピングによって作業手順などを投影することが出来る作業台です。

主にセル生産の現場などで、部品を取る場所や、

作業指示の動画・画像を作業台に映し出して誘導することで、

誰でも簡単にピッキングや部品の組み立てが可能となります。

手順を間違うとブザーでお知らせ。新人作業者や外国人作業者のOJTにも効果的です。

作業実績はデータで「見える化」が可能。

作業者のミスを失くし、生産現場の品質向上と生産効率向上を実現します。

詳しくはカタログをダウンロードください。

【作業ミス0化】“プロジェクションアッセンブリーシステム”作業台

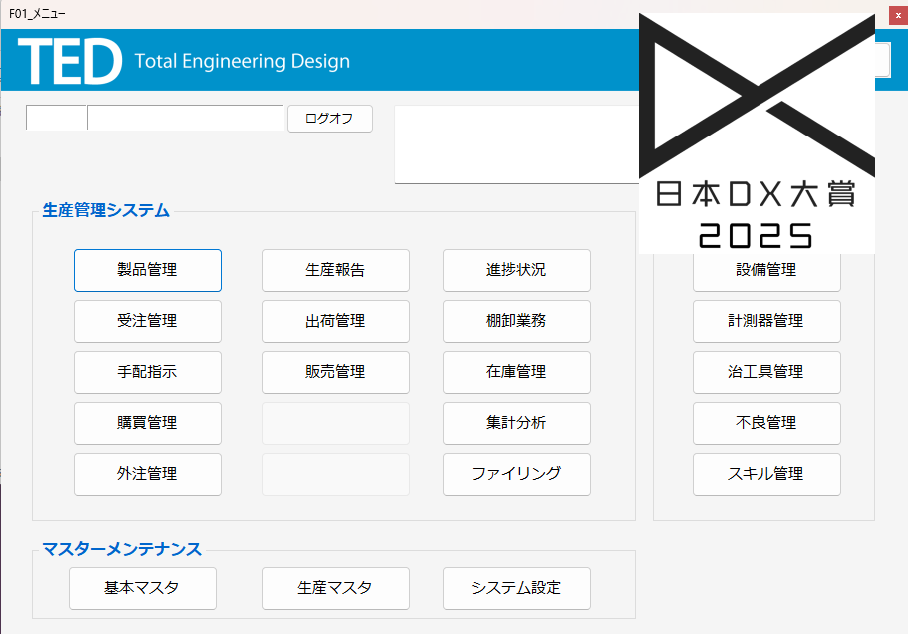

総合生産管理システム「TED」は、中小製造業に特化した現場重視のシステムです。

1.かんたん操作と現場主義: 現役の製造業経営者が開発に携わり、デジタルが苦手な方でも直感的に使えるわかりやすい操作画面を実現しています。ホーム画面に全機能が集約されており、迷わず操作できます。

2.オールインワンの高機能: 中小製造業に必要な機能を網羅し、製品ごとの工程設計、作業工程の自動表示、不良アラート機能など、高機能ながら「中小企業の生産性を上げる」ことに特化しています。

3.徹底的な不良対策: 不良発生時にはアラートが点灯し、内容を確認しないと加工を開始できない仕組みで、同種のミスの再発防止を徹底します。

4.充実したサポート体制: 中小製造業を熟知したエキスパートが導入から運用までをサポート。生産管理力診断などのコンサルティングも提供し、補助金申請に関する相談にも対応します。

5.クラウドサービスによるデータ管理: クラウド活用によりデータを安全に管理でき、BCP対策としても有効です。

中小製造業の「多品種少量」「短納期」といった課題に対し、DXを推進し生産性向上を支援します。

中小製造業用総合生産管理システム「TED」

当ホームページでは、株式会社エンターシステムで取り扱う

『半導体工場搬送システム』についてご紹介しています。

テストに関わる各種ソフトウェア制作を行い、シミュレーション環境を

中心としたテストシステムを構築。実稼働と同等の環境で長期間動作させ、

想定外の動作についての検証が出来る環境作りを行います。

また、稼働中機器の監視等にも力を入れており、機器を監視・

通知するシステムについても開発を行います。

せひ、当社ホームページをご覧ください。

【特長】

■製品の品質を確保

■テストに関わる各種ソフトウェア制作

■シミュレーション環境を中心としたテストシステムを構築

■実稼働と同等の環境で長期間動作

■想定外の動作についての検証が出来る環境作り

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

半導体工場搬送システム

『NVIDIA DGX A100』は、世界最先端のアクセラレータ「NVIDIA A100 Tensor コア GPU」を8基(GPUメモリ合計640GB)搭載。

「NVIDIA A100 Tensor コア GPU」は、前世代(Volta)と比較して 最大20倍のパフォーマンス。

GPUメモリ 80GBを搭載しており、毎秒 2テラバイト (TB/秒) 超えの世界最速メモリ帯域幅を実現。また、マルチインスタンス GPU (MIG)機能も大きな特徴。

【スペック・特徴】

■GPU:NVIDIA A100 Tensor Core GPU × 8基 搭載

■CPU:デュアル 128コア AMD Rome CPU

■システムメモリ:2TB

■ストレージ:30TB の GEN4 NVME SSD

■性能:ビッグデータ分析ベンチマークでCPUより最大83倍の高速化

※スペックなどの詳細は、Webページよりご確認ください。

世界初のGPUサーバー『NVIDIA DGX A100』

生産計画・実績がデータ化されておらず課題把握ができていない、などの

課題のあった製造業での、業務改善サービス『DXMini』の活用事例を

ご紹介いたします。

導入後は、スタート/ストップボタンと、バーコード読み取りによる作業時間入力で

データの記録が簡単になり、業務効率化を実現。

蓄積したデータをBIツールに連携し、計画と実績の乖離や不良品の数と

理由の分析に活用し、生産課題の見える化に成功しました。

【課題】

■生産計画・実績がデータ化されておらず、課題把握ができていなかった

■計画はホワイトボードに磁石で貼り、実績は生産した製品を目視で数えて

手書きの紙で管理していた

■記入に時間がかかり、該当日の紙を探すのに苦労していた

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【DXMini活用事例】生産課題の見える化を実現

製造ラインなど現場でチョコ停/トラブルがあったら、すぐに映像から原因を確認。

監視レコーダーの記録データはSDカードを取り出さずに無線通信で確認が可能。

SDカードのデータをPCへバックアップもできます。

また、リアルタイム映像を無線LAN、HDMI接続で確認もできる。

業務用監視レコーダー/監視カメラ

当社の勉強会は、CAE技術者向けである点がユニークで、実務を念頭に解析、

予測、最適化、モデリングに必要な知識を幅広く提供しています。

CAE技術者の基礎力固めから実践での活用までご活用頂けるよう、現在

23テーマ+コーディング系講習会3テーマのオリジナルテキストと共に

国内外で収集した新しい情報も取り入れながらご説明。

また、CAE懇話会や学会のオンライン開催が続き、暫くは展示の場で

お会いする機会が少なくなりましたので、オンラインにて相談会を開催して

おります。 データサイエンスに関するご質問にお答え致します。

【開催テーマ(一部)】

■ベイズ統計学入門

■決定木とランダムフォレスト

■データ同化初歩の初歩

■アンサンブルカルマンフィルタとデータ同化

■XGBoostによる回帰分析

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

データサイエンス勉強会・テキスト・相談会・受託業務のご案内

■シマッターとは?

シマッターは、製造現場等で発生した不具合を気軽に情報共有できるアプリケーションです。

>>>> このような問題ありませんか?

・現場での不具合報告はまだ紙である

・ベテランの退職に伴いノウハウ消滅

・不具合対応に追われて開発が遅れる

■DXとは?

DXとは、デジタルトランスフォーメーションのことです。

経産省のレポートによると、DXを推進するには3つのステップがあります。

1.デジタイゼーション

→ アナログ・物理データのデジタル化

2.デジタライゼーション

→ 個別の業務・製造プロセスのデジタル化

3.デジタルトランスフォーメーション

→組織横断/全体の業務・製造プロセスのデジタル化、

顧客起点の価値創出のための事業やビジネスモデルの変革

問題意識はあっても日々忙しくて、なかなか着手できていないことも・・・

このような問題を解決してくれるのがシマッターです。DX推進の最初の一歩を進めませんか?

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

【DX推進】製造業の現場でもDX推進しませんか?

KAGのAI知能は数万件の人の姿形・動作・骨格を認識

様々なシチュエーションに対応危険な瞬間を知らせます。

従来のIPカメラと違いアルゴリズムを搭載しているカメラ採用

KAG 工場・作業現場向けA I カメラ画像監システム

貴社では次のような課題を抱えていませんか?

■OTネットワークに接続されている機器を漏れなく把握できていない…

■問題のあった機器が接続されている場所を把握できていない…

■閉域ネットワークでも、マルウェア感染等のリスクも増えている…

「iNetSec SF」は、OTネットワークに接続するすべてのIT機器を見える化し、ネットワーク通信の振る舞いからサイバー攻撃を検知・遮断することで、OTネットワークの安心・安全を実現します!

あなたの会社に潜むセキュリティリスク、把握できていますか? 以下の3分のYouTube動画をご確認ください!

https://www.youtube.com/watch?v=Co7FGWRg_0s

セキュリティ対策アプライアンス「iNetSec SF」

工場内や施設内の安心・安全の確保、不正・事故防止、業務効率化、分析など事業運営・工場DX・スマートファクトリー化を支援致します。

・高精度で行動や異常を検知、警戒レベルを強化に加え、効率化実現

・顧客様のご要望に合わせ、100種以上の検知項目をカスタム&開発

【Industy4.0商材】AI画像認識防犯・DXソリューション

当社は、上位システム・制御システムと密結合するMESシステムをご提案します。

MESシステムが、各工程の制御システムに対して指図展開・作業指示・実績収集の

機能及び工程間ロットの関連紐付けを実装する為、上位システムで実装する必要が

ありません。

上位システムの負荷を軽減し、製造に関わる情報(指図指示・作業指示)が

変更になる場合に影響を小さく抑えることが��できます。

【導入のメリット】

■品質を向上させる(製造実績の見える化)

■ヒューマンエラーを防止する(倉庫・物流の見える化)

■異常を迅速に/事前に検知する(操業状況の見える化)

■生産~出荷・物流まで追跡する(製造履歴の見える化)

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

生産現場を支援する見える化

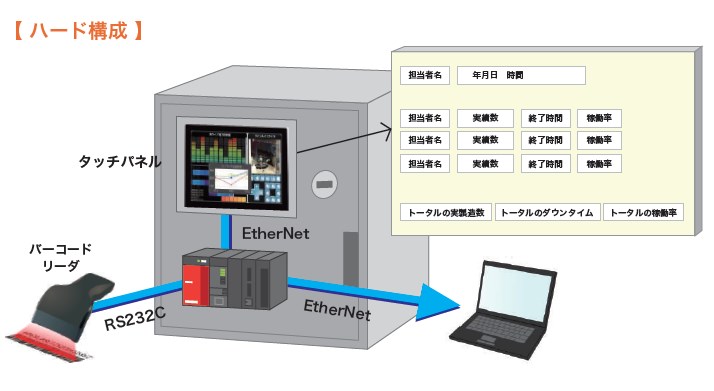

制御機器、電設資材、システムエンジニアリングの商社である当社では、

生産の"見える化"システムをご提案しております。

「トラブル対応の時間を短縮し、問題解決にかかるコストを削減したい」

「不良品の発生を未然に防ぎ、歩留りを向上したい」「現場の情報を経営に

活かす、詳細な分析レポートを容易に作成したい」といった課題を解決します。

タッチパネル・PLCはメーカ問わず対応可能です。盤の製作、設置、

立上までサポート致します。

【解決策】

■製造品目の生産カウント、設備稼働率、装置のダウンタイムを収集

■一週間分のデータを収集し、稼働状況を把握できる

■誰がいつ何を行ったか、各設備がいつ、何回停止したかを把握

■「なぜ」に対する改善対策を検討する事ができる

■事務所内のPCへデータの転送ができ、データを簡単に収集する事が可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

【課題解決事例集】生産の「見える化」システム

ジール株式会社が開発し、構築した事例をご紹介します。

当社生産管理システム(SmartProcessシリーズ)のデータとBIツールを

利用して工場ダッシュボードを構築。

リアルタイムで稼働率、不良率等の情報が更新表示され、DXツールとして

活用が出来ます。

【工場ダッシ�ュボード 特長】

■生産管理システム(SmartProcessシリーズ)のデータとBIツールを利用

■リアルタイムで稼働率、不良率等の情報を更新表示

■DXツールとして活用可能

※詳しくはPDF資料をご覧いただくか、お気軽にお問い合わせ下さい。

生産管理システムからの工場ダッシュボード構築事例

お探しの製品は見つかりませんでした。

1 / 1

生産・製造DXにおける不良予測

生産・製造DXにおける不良予測とは?

生産・製造DXにおける不良予測とは、IoTセンサーや生産履歴データなどを活用し、AI・機械学習を用いて製品の不良発生を事前に検知・予測する取り組みです。これにより、不良品の流出防止、生産効率の向上、コスト削減を目指します。

課題

データ収集・活用の壁

既存の設備やシステムからのデータ収集が困難であったり、収集したデータの形式がバラバラで分析に活用しにくい状況です。

専門人材の不足

AIやデータ分析の専門知識を持つ人材が社内に不足しており、不良予測モデルの構築や運用が難しいです。

リアルタイム性の欠如

不良発生の兆候をリアルタイムで捉えきれず、事後対応に追われることが多く、早期の対策が困難です。

予測精度のばらつき

過去の経験則や限られたデータに基づいた予測では、実際の不良発生と乖離が生じ、信頼性が低い場合があります。

対策

統合データプラットフォームの導入

様々なソースからのデータを一元的に収集・統合し、分析しやすい形式に整備するプラットフォームを導入します。

外部パートナーとの連携

AI・データ分析の専門知識を持つ外部企業やコンサルタントと連携し、技術的な課題を解決します。

エッジコンピューティングの活用

製造現場に近い場所でデータを処理・分析するエッジコンピューティングを導入し、リアルタイムでの検知能力を高めます。

継続的なモデル改善

収集した新たなデータを活用し、AIモデルを継続的に学習・更新することで、予測精度を維持・向上させます。

対策に役立つ製品例

製造実行システム連携型データ分析基盤

製造実行システム(MES)と連携し、生産ラインの稼働データや品質データをリアルタイムで収集・分析し、異常検知や不良予測を行います。

AI駆動型予知保全サービス

IoTセンサーから収集される振動、温度、圧力などのデータをAIが分析し、設備の異常や製品の不良発生リスクを事前に警告します。

クラウド型品質管理システム

製造プロセス全体で発生する品質データを集約・可視化し、AIを用いて不良発生パターンを学習、将来の不良を予測します。

スマートファクトリー向けデータ統合・分析ツール

異なるメーカーの設備やシステムから取得したデータを統合し、機械学習アルゴリズムを用いて不良発生の要因分析や将来予測を行います。